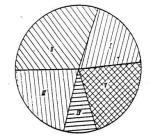

Рисунок 1 - Относительное время простоя коксового производства из-за отказов различных категорий оборудования. %: / — коксовые печи, 18,4; // — коксовые машины, 30,7; /// — УСТК, 20,9; IV — коксосортировка, 8,3; V — внешние причины, 21,7

Интенсификация коксового производства, увеличение производительности основных технологических агрегатов требуют высокой степени безотказности технологических процессов и основного оборудования. Нами проведен анализ статистической информации по эксплуатационной надежности коксовых машин. Объектами исследования явились коксовые батареи № 7— 9 Авдеевского коксохимического завода с печными камерами объемом 41,6 м3, для которых характерна большая материалоемкость, значительные габариты, сложность, высокая стоимость оборудования в сочетании с тяжелыми условиями работы персонала.

Ввиду сложной структуры коксового производства для оценки надежности рассматривали вначале не отдельные его элементы, а категории оборудования. Выявление доли отказов по каждой из них позволило выполнить анализ надежности функционирования производства в целом и определить значимость категорий. После этого оценивали надежность элементов внутри категории.

Анализ основывается на статистических данных, накопленных в процессе эксплуатации коксового оборудования за семь лет (1981—1987 гг.). Сбор информации осуществляли на двух уровнях: общезаводском — по суточным рапортам диспетчерской службы завода и цеховом — по журналам учета технического состояния оборудования в цехах. Избыточность информации, проявившаяся в отражении одних и тех же данных в двух параллельных статистических выборках, обеспечила ее достоверность и непрерывность.

Потери производства кокса разбили на пять категорий:

вызванные отказами коксовых печей («бурения», поломки дверей, рам, анкеража, нарушение кладки, отказ систем обогрева и отсоса летучих продуктов коксования);

из-за отказов коксовых машин (коксовыталкивателя, двересъемной и углезагрузочной машин, коксовозного вагона и электровоза);

связанные с отказами оборудования установки сухого тушения кокса (подъемника, механизмов оборудования крышек камер тушения, системы циркуляции газа и др.);

из-за отказов коксосортировки (конвейеров, грохотов, перегрузочной станции и др.);

из-за простоев коксовых батарей, вызванных внешними причинами (отсутствие шихты, электроэнергии, вагонов под погрузку и т. д.).

Рисунок 1 - Относительное время простоя коксового производства из-за отказов различных категорий оборудования. %: / — коксовые печи, 18,4; // — коксовые машины, 30,7; /// — УСТК, 20,9; IV — коксосортировка, 8,3; V — внешние причины, 21,7

| Категория | Простои коксового производства по годам | ||||||||

| 1981 | 1982 | 1983 | 1984 | 1985 | 1986 | 1987 | |||

| Коксовые печи | 162/14 | 116/12 | 142/16 | 198/30 | 126/31 | 139/33 | 120/48 | ||

| Коксовые машины | 423/37 | 450/48 | 171/20 | 141/21 | 54/13 | 63/15 | 52/21 | ||

| УСТК | 351/31 | 176/19 | 156/18 | 66/10 | 93/23 | 78/19 | 31/12 | ||

| Коксосортировка | 156/13 | 42/4 | 55/6 | 56/8 | 24/6 | 31/7 | 7/3 | ||

| Внешние причины | 56/5 | 157/17 | 146/40 | 208/31 | 109/27 | 106/26 | 41/16 | ||

| Итого | 1148/100 | 941/100 | 870/100 | 669/100 | 406/100 | 417/100 | 251/100 | ||

Ai= 100Ti/T.

Рисунок 2 - Относительная частота отказов (а) и время простоев (б) различных категорий коксовых машин, %:

/ — коксовыталкиватель, соответственно 19 и 18; // —дересъемная машина, 48 и 66,7; /// — углезагрузочная машина, 33 и 15,3.

Простои, связанные с неполадками коксовых печей, сократились примерно на 25%. Наиболее заметно уменьшение отказов и простоев коксовых машин (более чем в 8 раз), УСТК (в 11 раз) и коксосортировки (в 22 раза).

Однако доля простоев производства из-за отказов коксовыхх машин за весь рассматриваемый период была весьa существенной: например, в 1987 г. более 20%.

Таким образом, наибольшие потери производства связаны с отказами коксовых машин. Потери из-за отказов коксосортировки относительно малы, а отказы трех других категорий находятся примерно на одном уровне. Отсюда следует, что надежность производства лимитируется надежностью работы коксовых машин, и при разработке мероприятий, направленных на повышение надежности всего комплекса, этой категории оборудования следует уделять главное внимание.

Были определены простои из-за отказов раз¬личных категорий коксовых машин: коксовыталкивателя, двересъемной и углезагрузочной ма¬шин. Отказы коксовозного вагона и электровоза ввиду их малочисленности (один — три в год) в расчет не принимали. Распределение количества отказов коксовых машин и их последствий— времени простоев производства представлено на рис. 2.

Наибольшая доля, как видно, приходится на двересъем-ную машину. Значительное число отказов и связанного с ними ущерба обусловлено условиями работы этой машины и обслуживающего ее персонала: непосредственной близостью к коксовой батарее, вредными воздействиями раскаленного коксового пирога, коксовой пыли и теплоизлучения от печных камер. Сказалась также и неудачная конструкция машины, компоновка и расположение ее механизмов, не удовлетворяющие требованиям эксплуатации и технического обслуживания.

Последствия отказов коксовыталкивателя и углезагрузочной машины по продолжительности простоев производства близки, но по числу отказов наблюдали существенную разницу: 630 отказов углезагрузочной машины против 366 коксовыталкивателя. Как видно, отказы коксовых машин неодинаково влияют на простои производства: каждый отказ двересъемной машины или коксовыталкивателя имеет более тяжелые последствия, чем отказ углезагрузочной машины.

Рисунок 3 - Относительная частота отказов механизмов и устройств двересъемной машины. %:

I—IV — механизмы соответственно передвижения, 4,5; отвода — подвода двересъемного устройства, 7,2; поворота двери, 2.4; съема и установки двери, 20; V — металлоконструкция машин. 2; VI — коксонаправляющая, 60,3; VII—IX — механизмы соответственно чистки двери, 2; чистки рам, 1; передвижения чистки рам, 0,6

Рисунок 4 - Относительная частота отказов механизмов и устройств углезагрузочной машины, %:

/ — механизм передвижения машины, 15,6; // — металлоконструкция машины, 2; III—V — механизмы соответственно управления затворами угольной башни, 19; обслуживания затворов и телескопов, 21,6; съема и установки крышек загрузочных люков. 41,8

Таким образом, очевидна необходимость повышения в первую очередь надежности двересъемной машины.

Для определения слабых узлов и механизмов коксовых машин выполнили более подробный анализ статистических данных с учетом того факта, что ряд механизмов коксовых машин, эксплуатируемых в цехах № 3 и 4 Авдеевского завода, во время сбора информации находился в нерабочем состоянии и не использовался. К ним относились механизмы уборки площадок, регулирования анкерных пружин, чистки колен. и колодцев стояков, чистки привалочных поверхностей и крышек стояков, закрывания крышки стояка и открывания клапана гидрозатвора, управления кранами пароинжекции.

Анализ частоты отказов механизмов двересъемной машины (рис. 3) показал, что они работают с неодинаковой степенью надежности. Более половины отказов приходится на коксонаправляющую и механизм ее передвижения, 20% относится к механизму съема и установки двери. Ненэдежную работу коксонаправляющей можно объяснить-недостаточной стойкостью корзины в тяжелых условиях эксплуатации, при которых через каждые 12 мин корзина взаимодействует с коксовым пирогом, имеющим температуру 1100°С, и испытывает большие динамические нагрузки от выдачи печей. Большая частота отказов механизмов съема двери в основном связана с неудовлетворительной чисткой рам и дверей печных камер.

Рисунок 5 - Относительная частота отказов механизмов и устройств коксовыталкивателя, %:

I—IV — механизмы соответственно передвижения машины, 6,2; передвижения двересъемного устройства, 9; поворота двери. 5; съема и установки двери, 9.7; V— VII — устройства соответственно выталкивающее, 10,8; обезграфичивающее, 19,7; планирное 21.9; VIII — механизм обслуживания планирного лючка. 10; IX — установка бун¬кера подпланирной шихты, 2,4; X. XI — механизмы чистки соответственно двери, 2,4 и рам, 2,4; XII — металлоконструкция машин. 0,5.

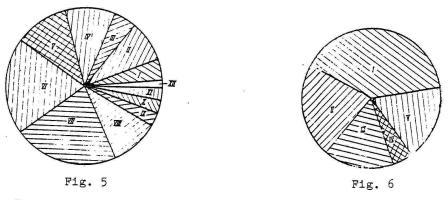

Рисунок 6 - Распределение числа отказов (%) по причинам:

/ — нарушение ПТЭ машины, 40,4; II — недостатки конструкции, 21,,2: /// — нарушения текущего обслуживания и ремонтов, 16.9; IV — некачественное изготовление узлов и деталей, 3; V — остальные причины, 18,5

Для механизмов углезагрузочной машины также наблюдался значительный разброс относительной частоты отказов (рис. 4). Наименее надежными из них были механизм съема и установки крышек загрузочных люков и механизм затворов и телескопов. Оба они действуют в зо¬не открытого огня, поэтому и частота их отказов выше.

Более равномерным распределением по частоте отказоз характеризуются механизмы коксовыталкивателя (рис. 5). Исключение составляют планирное (21,9%) и обезграфичивающее (19,7% от отказов коксовыталкивателя) устройства. Причиной ненадежной работы этих механизмов следует считать весьма тяжелые режимы эксплуатации: их рабочий цикл состоит из ряда возвратно-поступательных движений, совершаемых непосредственно в печной камере.

Необходимым этапом анализа надежности механизмов коксовых машин является выявление причин отказов. Это позволяет понять характер процессов повреждения и разрушения, раскрыть природу отказов, исключить или отдалить их появление. Распределение числа отка¬зов различных механизмов по причинам, их вызвавшим, представлено в виде диаграммы на рис. 6. Изучение причин поломок показало, что они в основном происходят из-за нарушения правил технической эксплуатации машин, недостатков конструкции, низкого качества и уровня организации технического обслуживания и ремонтов оборудования.

Нарушение правил технической эксплуатации как причина отказов коксовых машин в 1986—1987 гг. играло значительно меньшую роль по сравнению с 1981—1985 гг. Однако распределение относительной частоты отказов механизмов коксовых машин за весь рассматриваемый период практически не менялось, и механизмы, наименее надежные в сравнении с другими механизмами в 1981 — 1982 гг., остались таковыми и в последующие годы.

Таким образом, независимо от квалификации экслуатационного персонала, качества и регулярности технического обслуживания и ремонтов ряд механизмов и устройств характеризуется низкой надежностью и, следовательно, требует существенной доработки.

Анализ показывает также, что преобладающее число отказов приходится именно на те механизмы, которые принимают непосредственное участие в выполнении основных технологических операций по обслуживанию коксовых печей — загрузки и выдачи кокса. Эксплуатируются они в крайне неблагоприятных условиях. Отсюда актуальность дальнейшего повышения требований к их конструктивному решению и выбору материалов. Заслуживают внимания и выбор режимов эксплуатации и разработка правильной стратегии планирования ремонтов, технического обслуживания механизмов. Эти требования пока не учтены в полной мере, что превратило коксовые машины для батарей с печ¬ными камерами объемом 41,6 м3 в одно из «узких мест» коксового производства.

Выводы

1. Наименее надежной коксовой машиной является двересъемная машина.

2. Механизмы, лимитирующие общую надежность машин: для коксовыталкивателя — планирное и обезграфичивающее устройства; для углезагрузочной машины — механизм шиберов и телескопов, механизм съема и установки крышек загрузочных люков; для двересъемной машины — коксонаправляющая с механизмом ее передвижения, механизм съема и установки двери печной камеры.