Поляков А. В. Автореферат диссертации на соискание ученой степени кандидата технических наук. - Тула, 2006

РАЗРАБОТКА МЕТОДА РАСЧЕТА ЭФФЕКТИВНОСТИ ПРОЦЕССА РЕЗАНИЯ ГОРНЫХ ПОРОД СТРУЯМИ ВОДЫ СВЕРХВЫСОКОГО ДАВЛЕНИЯ И ОБОСНОВАНИЕ ПАРАМЕТРОВ УСТРОЙСТВА ДЛЯ ИХ ПОЛУЧЕНИЯ ПРИМЕНИТЕЛЬНО К ПРОХОДЧЕСКИМ КОМБАЙНАМ

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Анализ результатов исследований, выполненных Ю.В. Антиповым, В.А. Бреннером, В.Е. Бафталовским, Ю.А. Гольдиным, К.В. Деминым, И.И. Дорошенко, А.Б. Жабиным, И.В. Иванушкиным, Ю.Г. Коняшиным, И.А. Кузьмичом, И.М. Лавитом, В.Г. Мерзляковым, Г.П. Никоновым, А.Е. Пушкаревым, СЕ. Харламовым, М.М. Щеголевским и другими учеными, свидетельствует, в частности, о том, что одной из схем гидромеханического способа разрушения горных пород применительно к исполнительным органам проходческих комбайнов является щелевая схема разрушения. Однако, при разрушении пород средней и выше средней крепости глубины щели, нарезаемой струей воды давлением до 200 МПа, не всегда достаточно для последующего эффективного разрушения породных целиков механическим инструментом. Тем не менее, как показывает анализ, повышение эффективности процесса щелеобразования, связанное прежде всего с увеличением глубины щели (производительности), может быть достигнуто за счет создания и применения струй воды сверхвысокого давления (более 200 МПа).

Большой вклад в изучение струй воды сверхвысокого давления и резания ими

различных материалов внесли Р.А. Тихомиров, М. Hashish, H. Blickwedel, Н.

Oweinah, R. Kovacevic и другие ученые. Было установлено, что струи воды

сверхвысокого давления являются весьма эффективным инструментом для резания

большинства пластиков и металлов. Однако резание ими горных пород еще не

получило такого широкого распространения как, например, резание полимерных

материалов и металлов. В настоящее время широкое использование струй воды

сверхвысокого давления в гидромеханических исполнительных органах проходческих

комбайнов затруднено по следующим причинам:

- не установлены закономерности

процесса нарезания щелей в горных породах в зависимости от гидравлических,

геометрических и режимных параметров струй воды сверхвысокого давления;

- не

обоснован и не выбран критерий оценки сопротивляемости горных пород разрушению

струями воды сверхвысокого давления;

- не разработан метод расчета глубины

прорезаемой щели, который связывал бы основные показатели и параметры процесса

щелеобразования единой функциональной зависимостью, позволяющей целенаправленно

управлять им и обоснованно прогнозировать его количественные результаты.

Наряду с этим одним из сдерживающих факторов применения струй воды сверхвысокого давления в гидромеханических исполнительных органах проходческих комбайнов является отсутствие соответствующих устройств для их получения. Анализ опыта создания высоконалорного оборудования для реализации гидроструйных технологий показывает, что одним из вариантов создания такой техники является использование принципа многоступенчатого сжатия воды, в частности двухступенчатого сжатия. Принимая во внимание существующие ограничения по размещению автономного источника воды сверхвысокого давления общепромышленного применения (в большинстве случаев зарубежного производства) в выработке шахты и по встраиванию преобразователя давления в режущую коронку исполнительного органа проходческого комбайна, наиболее приемлемым вариантом, реализующим этот принцип, является использование в обеих ступенях сжатия преобразователей мультипликаторного типа. В этом случае мультипликатор второй ступени сжатия может быть встроен в режущую коронку исполнительного органа, а первой ступени - размещен автономно на раме комбайна или в горной выработке. В то же время при использовании этой схемы практически нет конструктивных ограничений для повышения давления до 500 МПа и более.

При этом на эффективность работы преобразователя сверхвысокого давления мультипликаторного типа влияет конструкция его основных узлов: корпуса, плунжера и системы уплотнений. Выбор конструкции корпуса и плунжера не вызывает затруднений, а расчет их геометрических размеров и прочностных характеристик проводится по известным и апробированным методикам. Поэтому наиболее остро встает вопрос выбора конструкции и подбора размеров уплотнения сверхвысокого давления. Испытания и последующая эксплуатация преобразователей давления на базе мультипликаторов, оснащенных контактными уплотнениями с некомпенсированной площадью, показывают, что они могут эффективно эксплуатироваться при давлении до 160 МПа. Поэтому в преобразователях сверхвысокого давления единственно пригодными будут бесконтактные уплотнения. Из всей номенклатуры бесконтактных уплотнений наиболее распространенными и широко применяющимися являются щелевые уплотнения.

Конструкция бесконтактного щелевого уплотнения, выполненного в виде тонкостенной гильзы с кольцевыми камерами противодавления, предложенная Ю.В. Антиповым, показала эффективность работы при давлении до 200 МПа. Однако, при работе на сверхвысоких давлениях утечки жидкости через зазоры такого уплотнения становятся соизмеримы с производительностью мультипликатора, снижение объема которых может быть достигнуто за счет подвода к бесконтактному уплотнению запирающей (более вязкой) жидкости.

При этом процесс эффективной работы бесконтактного щелевого уплотнения с запирающей жидкостью зависит от большого числа разнородных факторов и имеет сложный характер с труднопрогнозируемыми значениями перепада давления по длине гильзы и объема утечек жидкости через зазоры. Все это наряду с необходимостью проведения экспериментальных исследований по определению перепада давления по длине гильзы и объемных утечек через зазоры вызывает и необходимость разработки матетической модели процесса работы уплотнения, которая связывала бы основные показатели процесса работы уплотнения и влияющие на него факторы и позволяла бы целенаправленно управлять их изменением и обоснованно прогнозировать количественные и качественные результаты, а также являлась бы основой для разработки методик расчета основных геометрических параметров такого уплотнения и преобразователя сверхвысокого давления в целом.

На основании изложенного, а также в соответствии с целью работы были

поставлены следующие задачи:

- установить влияние геометрических,

гидравлических и режимных параметров струеформирующей насадки, а также прочности

горных пород на показатели процесса разрушения;

- разработать метод расчета

эффективности процесса резания горных пород струей воды сверхвысокого

давления;

- разработать математическую модель процесса работы бесконтактного

щелевого уплотнения сверхвысокого давления с запирающей жидкостью для

гидромультипликатора второй ступени сжатия преобразователя сверхвысокого

давления;

- провести теоретические (в виде численных экспериментов) и

экспериментальные исследования процесса работы бесконтактного щелевого

уплотнения сверхвысокого давления с запирающей жидкостью, и для оценки

адекватности математической модели реальному процессу сопоставить их

результаты;

- разработать методики расчета основных параметров и показателей

работы гидромультипликатора второй ступени сжатия, оснащенного бесконтактным

уплотнением с запирающей жидкостью, для преобразователя сверхвысокого

давления.

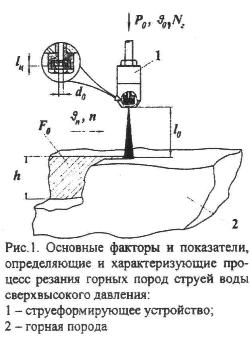

Процесс нарезания щелей в породном массиве струей воды сверхвысокого давления с учетом присущих ему особенностей (рис. 1) определяется следующими основными факторами: гидравлическими параметрами струи воды, включающими давление воды перед струеформирующей насадкой Ро (скорость истечения струи воды из струеформирующей насадки 3Q) и диаметр отверстия струеформирующей насадки dо, определяющий расход воды; длиной цилиндрического участка lц проточной части струеформирующей насадки; режимными параметрами струи воды, а именно скоростью перемещения струеформирующего устройства 3, расстоянием между срезом струеформирующей насадки и поверхностью породы lо и количеством проходов струи по щели n; а также прочностными свойствами горных пород.

В качестве основных критериев оценки эффективности процесса нарезания щелей в горных породах струей воды сверхвысокого давления были приняты глубина прорезаемой щели h и скорость приращения боковой поверхности щели Fo=hSn.

Для установления закономерностей процесса резания горных пород струями воды сверхвысокого давления и проверки результатов теоретических исследований процесса работы бесконтактного уплотнения с запирающей жидкостью проведены экспериментальные исследования. Для этого разработана экспериментальная стендовая установка, реализующая принцип двухступенча¬того сжатия воды. В качестве преобразователя давления первой ступени сжатия использовался мультипликатор двухстороннего действия, обеспечивающий давление воды до 120 МПа и ее расход до 25 л/мин, а второй ступени сжатия -мультипликатор одностороннего действия, позволяющий получать давление воды до 500 МПа, в корпусе которого была запрессована гребешковая гильза с запирающей жидкостью. Породные блоки с различными пределами прочности на одноосное сжатие крепились на поворотном столе стенда.

Влияние предела прочности горных пород на одноосное сжатие на глубину щели исследовалось при резании пород с σсж = 11,5-159,1 МПа при давлении воды перед насадкой Ро = 400 МПа, диаметре отверстия струеформирующей насадки do =0,4•10-3 м, расстоянии от среза струеформирующей насадки до образца горной породы lo=5•10-3 м и скорости перемещения струи воды относительно образца горной породы Vn = 25•10-3 м/с за один проход. Установлено, что глубина щели и предел прочности горных пород на сжатие связаны между собой тесной степенной зависимостью с индексом корреляции 0,82. Это свидетельствует о том, что предел прочности на одноосное сжатие может быть принят в качестве критерия оценки сопротивляемости горных пород разрушению струями воды сверхвысокого давления.

Влияние расстояния от среза струеформирующей насадки до поверхности горной породы lo на глубину щели h изучалось на образцах горных пород с σсж= 11,5; 68,8 и 88,2 МПа при давлении воды перед насадкой Ро =200, 250, 300 и 400 МПа. Диаметр отверстия струеформирующей насадки принимался равным 0,2; 0,3;0,4 и 0,6•10-3 м, скорость перемещения струи воды сверхвысокого давления относительно образца горной породы Vn = 25•10-3 м/с. Расстояние от среза струеформирующей насадки до поверхности горной породы lo изменялось от 2 до 200•10-3м.

Анализ зависимости h=f(lo) показывает, что с увеличением расстояния lo вначале происходит возрастание глубины прорезаемой щели h, а затем уменьшение ее во всем диапазоне значений lo независимо от давления воды, диаметра отверстия струеформирующей насадки и прочности горных пород на сжатие. Установлено, что наиболее эффективно нарезание щели происходит при значениях lo в пределах (4 - 6)•10-3м.

Исследования влияния количества проходов струи воды на глубину щели проводились на образцах горных пород с σсж=27,3 и 68,8 МПа. Параметры струи воды и режимы резания были следующими: давление воды Ро = 250 МПа, диаметр отверстия струеформирующей насадки do = 0,4 и 0,6•10-3м, расстояние между срезом струеформирующей насадки и поверхностью горной породы lo = 5•10-3м и скорость перемещения струи воды относительно образца горной породы V = 25•10-3м/с. Количество проходов изменялось от 1 до 10. Установлено, что при увеличении количества проходов струи по щели прирост ее глубины вначале происходит пропорционально ему, а затем при неизменном расположении насадки относительно поверхности разрушаемого образца горной породы уменьшается, причем более интенсивно для струи меньшего диаметра.

Для определения влияния давления воды и диаметра отверстия струеформирующей насадки на глубину щели проведены исследования на породах с σсж =27,3; 68,8 и 88,2 МПа. Давление воды изменялось от 100 до 500 МПа, диаметр отверстия струеформирующей насадки принимался равным 0,2; 0,3; 0,4; 0,6 и 0,8-10"3 м, скорость перемещения струи воды относительно образца горной породы Vn = 25•10-3м/с и расстояние между срезом струеформирующей насадки и поверхностью горной породы lo=510 м. Анализ результатов исследований (рис. 2) показывает, что повышение давления воды от 200 до 500 МПа приводит к увеличению глубины щели в 5,6 - 29,5 раз, а изменение диаметра отверстия струеформирующей насадки от 0,2 до 0,8•10-3м вызывает рост глубины щели в 10,6 - 29 раз при разрушении пород с σсж от 88,2 до 27,3 МПа соответственно.

Исследования влияния скорости перемещения струи воды относительно разрушаемой породы Vn на глубину щели и скорость приращения ее боковой поверхности Fo проводились при резании пород с σсж = 33,5; 68,8 и 88,2 МПа. Опыты выполнялись при давлении воды 200, 250, 300 и 400 МПа, диаметре отверстия струеформирующей насадки 0,4•10-3м, расстоянии от среза струеформирующей насадки до горной породы 5•10-3м. Скорость перемещения струи воды относительно образца горной породы Vn составляла 1, 5, 10, 25 и 50•10-3м/с. Получено, что при резании горных пород различной прочности при всех значениях давления воды с увеличением скорости Vп глубина щели h интенсивно уменьшается, а скорость приращения боковой поверхности щели сначала возрастает, достигая максимума, а затем снижается.

В результате анализа и обработки экспериментальных данных получена расчетная

формула для определения рациональной скорости перемещения струи воды

сверхвысокого давления над поверхностью горной породы, соответствующей

максимальной скорости приращения боковой поверхности

щели:

Vnрац=10-3•Po2•( σсж•10-2-0,9)- σсж(6,5Po-0,84)+0,57Po-50,98.

(1)

Индекс корреляции для выражения (1) составил 0,87, коэффициент вариации опытных данных относительно расчетных - 13,7 %, а критерий Фишера F = 19,3. Критическое значение критерия Фишера при 5 % уровне значимости составило 4,25, что подтверждает адекватность полученной зависимости (1) экспериментальным данным. Значения коэффициентов в уравнении (1) выдерживают проверку на значимость по критерию Стьюдента.

Таким образом, функциональная зависимость между глубиной прорезаемой щели и

основными факторами может быть представлена в следующем

виде:

h=f(Po,do,lo,lц,Vn,Vo, σсж,n). (2)

Анализ зависимости (2), приведенный в диссертации с применением методов

теории подобия и размерностей, позволил установить, что величины Ро, do и Vо

имеют независимые размерности. С учетом этого зависимость (2) примет следующий,

более простой, вид:

Здесь и функция, и аргументы - безразмерные величины. В результате обработки

экспериментальных данных была получена расчетная зависимость, позволяющая

определять глубину прорезаемой щели сучетом длины цилиндрического участка

проточной части струеформирующей насадки, гидравлических и режимных параметров

струи воды сверхвысокого давления, а также прочности горных пород:

Индекс корреляции для зависимости (4) составил 0,88, а критерий Фишера F = 177,8. Критическое значение критерия Фишера при 5% уровне значимо¬сти составило 8,53, что подтверждает адекватность полученной зависимости экспериментальным данным. Значения коэффициентов в уравнении (4) выдерживают проверку на значимость по критерию Стьюдента. Коэффициент вариа¬ции опытных данных, относительно расчетных, составил 21,2 %, что соответствует III классу точности классификационной шкалы горно-технологических показателей и расчетов и указывает на удовлетворительную сходимость расчетных и экспериментальных данных.

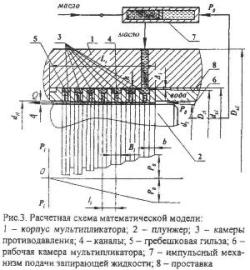

В качестве основных показателей процесса работы бесконтактного уплотнения с запирающей жидкостью были приняты перепад давления по длине гильзы и объем утечек через нее. Для определения этих показателей разработана математическая модель, расчетная схема которой представлена на рис. 3. Принцип работы уплотнения состоит в следующем. При рабочем ходе плунжера 2 (движение вправо) давление в рабочей камере 6 возрастает и достигает максимального значения Ро. Под действием давления Ро с помощью импульсного механизма подачи 7 возрастает и давление запирающей жидкости (минерального масла), поступающей в первую, со стороны рабочей камеры 6, камеру противодавления 3, образованную двумя соседними гребешками гильзы. Под действием давления Ро в силу вязкости воды и наличия конструктивных зазоров в парах «гильза-плунжер» и «гильза-корпус» происходят ее утечки объемом Q. При этом одна их часть протекает по регламентированному зазору между плунжером 2 и гильзой 5, а вторая, смешиваясь с запирающей жидкостью, попадает через каналы 4 в камеры противодавления 3. Там, воздействуя на стенки корпуса мультипликатора 1 и внешнюю стенку гильзы 5, жидкость стремится сжать гильзу, что уменьшает натяг в паре «гильза-корпус». Таким образом, пройдя последовательно через зазоры, сверления и кольцевые каналы, образованные плунжером, гильзой и корпусом, утечки жидкости уходят в слив.

При этом предполагается, что кольцевые зазоры в соединении «гильза - плунжер» и «гильза - корпус» являются концентричными; радиальная деформация стенок гильзы, корпуса мультипликатора и плунжера равномерна в поперечном сечении; радиальные каналы в корпусе гильзы позволяют равномерно распределять давление жидкости по всему кольцевому зазору в данном сечении; величина гидравлического сопротивления является обратной величиной от гидравлической проводимости (по аналогии с электрическим сопротивлением).

Для определения объема утечек уплотнение разбивается на i участков (см. рис. 3) по числу гребешков гильзы, представляющих собой последовательно-параллельный ряд конических кольцевых зазоров. При этом было установлено, что режим течения жидкости в зазорах является ламинарным.

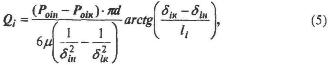

Объем утечек в кольцевом коническом зазоре определяется по формуле

где Qj - объем утечек рабочей

жидкости в i-ом кольцевом зазоре; Роiн и Рoik -давление жидкости в начале и

конце i-ого кольцевого зазора, соответственно; δiн, и δik -начальный и конечный

зазоры на i-ом участке, соответственно; li - длина i-ого участка.

При определении объема утечек в паре «гильза - корпус» в формуле (5) необходимо вместо диаметра плунжера d подставить наружный диаметр гильзы Dг, а вместо δiн и δik - соответственно Δiн и Δiн.

Текущие значения радиальных зазоров δiн и δik (натягов Δiн и Δiн), исходя из

значений деформаций корпуса, гильзы и плунжера, определяются с учетом

распределения давления жидкости по длине гильзы по следующим формулам:

где δ и Δ - конструктивные зазоры и

натяги в каждой паре, соответственно; uni - деформация диаметра плунжера d на

i-ом участке, вызванная давлением жидкости в радиальном и осевом направлениях;

игi и Uгi - деформации i-ого участка по внутреннему dгi и наружному Dгi

диаметрам гильзы, соответственно; иki - деформация i-ого участка внутреннего

диаметра корпуса мультипликатора dki; Δδi и ΔΔi - изменение зазора в паре

«плунжер - гильза» и натяга в паре «гильза - корпус» на i-том участке в

результате действия тепловых деформаций, соответственно.

Потребный усредненный объем запирающей жидкости рассчитывается по

зависимости:

где к -

число двойных ходов плунжера; Qv - объемный расход масла, отводимый в дренажную

линию за один рабочий ход плунжера.

Учитывая, что при дросселировании рабочей жидкости через радиальные зазоры будет изменяться ее вязкость вследствие изменения температуры и давления, а объем утечек зависит от текущих значений зазоров, определяемых из эпюры давления, данная задача решается только с применением численных методов. Поэтому для ее решения предлагается использовать метод последовательных приближений со следующим алгоритмом.

1. Принимая вязкость рабочей жидкости μ=1, рассчитывают эпюру падения давления по длине гильзы, которая на начальном этапе принимается линейной, и определяют значения деформаций гильзы, корпуса и плунжера.

2. С учетом полученной эпюры давления определяют условные утечки жидкости по участкам гильзы по зависимости (5), на каждом из которых используются средние значения давления, температуры и вязкости жидкости.

3. Исходя из того, что утечки жидкости по участкам должны быть одинаковыми, а суммарный перепад давления должен быть равным рабочему давлению мультипликатора Рo для среднего объема утечек, удовлетворяющего указанным выше условиям, пересчитывают вязкость жидкости и эпюру давления по участкам гильзы.

4. По расчетной (пересчитанной, см. п. 3) эпюре давления пересчитывают и аппроксимируют деформации гильзы, корпуса и плунжера и повторяют расчеты по п.п. 2 и 3, при этом пользуясь уточненными значениями деформаций.

Цикл расчетов повторяется до тех пор, пока расхождения между значе¬ниями утечек по контролируемым участкам уплотнения не станут менее напе¬ред заданной величины погрешности.

Предложенный численный метод для расчета перепада давления по длине гильзы и объема утечек через уплотнение был использован при разработке ме¬тодики расчета уплотнения и реализован в прикладной программе.

Расчет перепада давления воды по длине гильзы и объема утечек при теоретических исследованиях процесса работы бесконтактного щелевого уп¬лотнения с запирающей жидкостью проводился для гильзы с различным расположением гребешков, а также с изменением зазоров в паре «гильза - плунжер», натягов в паре «гильза - корпус» и диаметра корпуса мультипликатора.

Анализ результатов расчета показывает, что графики падения давления по длине гильзы в зависимости от зазора в паре «гильза - плунжер» (рис. 4) и натяга в паре «гильза - корпус» (рис. 5) носят криволинейный характер. Пунк¬тирной прямой на рис. 4 и 5 обозначен оптимальный режим работы уплотне¬ния, характеризующийся равномерным падением давления по длине гильзы. Более резкое падение давления наблюдается на начальных участках гильзы, а на конечных - более плавное. Объем утечек с увеличением δ и Δ (рис. 6) возрастает. При этом рекомендуется значения зазора в паре «плунжер - гильза» выбирать в пределах от 0 до 25 мкм, а значения натяга в паре «корпус-гильза» -исходя из условия обеспечения наиболее равномерного падения давления по длине гильзы.

Установлено, что при более частом расположении гребешков гильзы со стороны высокого давления кривая перепада давления имеет более плавный ха¬рактер, а длина уплотнения задействована более полно и имеет самый низкий объем утечек (Q = 0,03л/мин). Показано, что увеличение наружного диаметра корпуса мультипликатора влечет за собой более равномерное падение давления по длине гильзы из-за снижения деформаций (рабочих зазоров). Кроме того, увеличение наружного диаметра корпуса мультипликатора приводит к снижению объема утечек рабочей жидкости с 0,06 л/мин (Dk=70 мм) до 0,055 л/мин (Dk=180 мм). Поэтому при проектировании мультипликаторов необходимо варьировать параметры «габарит - прочность материала» для достижения наиболее линейного падения давления по длине уплотнения.

С целью экспериментальной проверки эффективности работы бескон¬тактного уплотнения с запирающей жидкостью и оценки адекватности разра¬ботанной математической модели реальному процессу проведены эксперимен¬тальные исследования. Оценка соответствия математической модели реально¬му процессу работы уплотнения проводилась путем сравнения расчетных по модели и замеренных экспериментальным путем давления воды по участкам гильзы и объема утечек.

Сопоставление экспериментальных данных с расчетными по математической модели свидетельствует о достаточно высокой их сходимости. Коэффициент вариации опытных данных относительно расчетных по падению давления составил 5,7 %, а по объему утечек - 8,3 %. В связи с этим можно сделать вывод о том, что математическая модель адекватно отражает процесс работы бесконтактного уплотнения с запирающей жидкостью и позволяет рассчитывать геометрические параметры уплотнения для гидромультипликаторов преобразователей сверхвысокого давления с учетом утечек рабочей жидкости.

На основании результатов проведенных экспериментальных исследований по резанию горных пород струями воды сверхвысокого давления, а также результатов теоретических и экспериментальных исследований процесса работы бесконтактного щелевого уплотнения с запирающей жидкостью разработана методика расчета параметров гидромультипликатора второй ступени сжатия преобразователя сверхвысокого давления.

Методика позволяет производить расчет:

- гидравлической мощности (давления

и расхода воды) гидромультипликатора преобразователя сверхвысокого давления,

необходимой для резания горных пород заданной прочности струями воды

сверхвысокого давления, для заданных геометрических и режимных параметров

струеформирующего устройства и глубины прорезаемой щели;

- ocновных

геометрических параметров гидромультипликатора второй ступени сжатия

преобразователя сверхвысокого давления, а также выбор источника воды высокого

давления (первой ступени сжатия).

Методики расчета показателей работы бесконтактного уплотнения с запирающей жидкостью и основных параметров гидромультипликатора второй ступени сжатия для преобразователя сверхвысокого давления, а также все конструктивные решения и рекомендации используются фирмой «НИТЕП» при создании машин для гидроструйных технологий применительно к горным породам.

ЗАКЛЮЧЕНИЕ

Представленная диссертация является законченной научно-квалификационной работой, в которой на базе выполненных автором экспериментальных и теоретических исследований решена задача разработки метода расчета глубины щели при резании горных пород струями воды сверхвысокого давления на основе выявленных закономерностей процесса щелеобразования для обоснования и выбора параметров преобразователя сверхвысокого давления, мультипликатор второй ступени сжатия которого оснащен бесконтактным уплотнением с запирающей жидкостью, обеспечивающих повышение эффек¬тивности применения высокоскоростных струй воды применительно к гидромеханическим исполнительным органам проходческих комбайнов, что имеет важное значение для горной промышленности.

Основные выводы, научные и практические результаты работы сводятся к следующему:

1. Предложено для оценки сопротивляемости породного массива разрушению струями воды сверхвысокого давления использовать предел прочности горных пород на одноосное сжатие.

2. Определен диапазон рациональных значений расстояния между срезом струеформирующей насадки и поверхностью горной породы (lорац=(4-6)•10-3м), при которых достигается максимальная глубина щели. При этом диапазон значений loрац не зависит от прочности горных пород на сжатие и гидравлических параметров струи воды. Показано, что при увеличении количества проходов струи по щели прирост глубины щели вначале происходит пропорционально ему, а затем при неизменном расположении насадки относительно поверхности разрушаемого образца горной породы уменьшается, причем более интенсивно для струи меньшего диаметра.

3. Установлено, что глубина прорезаемой щели возрастает с увеличением гидравлических параметров струи воды. Повышение давления воды с 200 до 500 МПа приводит к увеличению глубины щели в 5,6 - 29,5 раз, а изменение диаметра отверстия струеформирующей насадки от 0,2 до 0,8•10-3 м вызываетрост глубины щели в 10,6 - 29 раз при разрушении пород с σсж от 88,2 до 27,3 МПа соответственно.

4. Получена расчетная формула для определения рациональных значений скорости перемещения струи воды сверхвысокого давления относительно горных пород, соответствующих максимальной скорости приращения боковой поверхности щели, с учетом их прочности и гидравлических параметров струи воды.

5. Установлена расчетная зависимость в безразмерных параметрах для определения глубины щели, нарезаемой струей воды сверхвысокого давления, с учетом ее гидравлических и режимных параметров и длины цилиндрического участка проточной части струеформирующей насадки, а также прочности горных пород.

6. Предложена конструкция и разработана математическая модель работы бесконтактного щелевого уплотнения сверхвысокого давления в виде гребешковой гильзы с запирающей жидкостью, позволяющая на основе выявленных закономерностей изменения давления, вязкости и температуры жидкости по длине уплотнения с учетом деформаций гильзы и элементов гидромультипликатора определять их параметры для различных условий работы и обеспечивающая минимизацию объема утечек рабочей жидкости.

7. Установлено, что значения зазора в паре «плунжер-гильза» находятся в пределах от 0 до 25 мкм, а значения зазора (натяга) в паре «корпус-гильза» выбираются исходя из условия обеспечения наиболее равномерного падения давления по длине уплотнения. При этом пояски, разделяющие камеры противодавления, следует располагать более часто со стороны высокого давления, чем со стороны низкого давления. Габаритные размеры корпуса мультипликатора выбираются из условия обеспечения его прочности и наиболее равномерного падения давления по длине уплотнения, а минимальная длина гильзы - исходя из допустимого объема утечек жидкости.

8. Разработаны и реализованы на персональном компьютере методики расчета показателей работы бесконтактного уплотнения с запирающей жидкостью и основных параметров гидромультипликатора второй ступени сжатия для преобразователя сверхвысокого давления.

9. Методики расчета показателей работы бесконтактного уплотнения с запирающей жидкостью и основных параметров гидромультипликатора второй ступени сжатия для преобразователя сверхвысокого давления, а также все конструктивные решения и рекомендации используются фирмой «НИТЕП» при создании машин для гидроструйных технологий применительно к горным породам.

Основные положения диссертации опубликованы в следующих работах:

1. Встраиваемость преобразователя давления в режущую коронку гидромеханических исполнительных органов проходческих комбайнов/ В.А. Бреннер, А.Б. Жабин, А.В. Поляков и др.// Проблемы создания экологически рациональных и ресурсосберегающих технологий добычи полезных ископаемых и переработки отходов горного производства: Материалы 2-й Междунар. конф. - Гула, 2002.-С. 363-366.

2. Головин К.А., Поляков А.В., Пушкарев А.Е. Установление влияния давления воды на эффективность процесса разрушения горных пород струями воды снерхвысокого давления// Материалы 2-й междунар. конф. По проблемам горной промышленности, строительства и энергетики. - Тула, 2005. - С. 33 - 35.

3. Лукиенко Л. В., Головин В. А., Наумов Ю. Н., Поляков А. В.. Бесконтактные уплотнения высокого давления: Докл. и тез. докл. VII науч.-техн. конф. ученых, аспирантов и студентов, изд-зо РХТУ им. Д.И. Менделеева. Новомосковск, 2005.-С. 18-19.

4. Головин К.А., Поляков А. В., Пушкарев А.Е. Стендовая база для исследования процесса разрушения горных пород струями воды сверхвысокого давления// Hayковi праці Донецького національного технічного університету. Cepiя: "Гірничо-електромеханічна". Випуск 99. - Донецьк: ДонНТУ, 2005. - С. 22-26.

5. Поляков А.В. Разработка гидроструйпых систем сверхвысокого давления на базе преобразователей давления мулътипликаторного типа//Научно-техническое творчество студентов вузов: Материалы Всероссийского конкурса научно-технического таорчества студенток высших учебных заведений «Эврика-2005». - Новочеркасск: ЮРГТУ (HПИ),2005. - с.139-134

6. Поляков А.В. Исследование процесса разрушении горных пород струями воды сверхвысокого давления // Материалы 3-сй Всероссийской конф. студентов и молодых ученых «Георесурсы и геотехнологии». 19 - 22 декабря 2005г. / ТулГУ. - Тула. - С. 73 - 78.

7.Поляков А.В., Пушкарев А.Е., Головин К.А., Наумов Ю. Н., Бафталовский В.Е. Оценка возможности создания гидроструйных систем сверхвысокого давления // Геомеханика. Разрушение горных пород: Научн. сообщ. ИГД им. А.А. Скочинского. - М., 2005. - №331. - С. 127

8. Головин К.А., Поляков А. В., Пушкарео А.Е., Лукиенко Л. В. Установление основных закономерностей процесса разрушения горных пород тонкими струями воды сверхвысокого давления. XXV науч. конф. профессорско-преподаватательского состава и сотрудников НИ РХТУ им. Д.И. Менделеева: тез. докл. ч. 1./ изд-во РХТУ им. Д.И. Менделеева. - Нопомосковск, 2006. - с.92

9. Поляков А.В. Бесконтактные щелевые уплотнения сверхвысокого давления с запирающей средой/ Материалы 4-ей межрегиональной научно-практической конференции: «Освоение минеральных рсеурсов Севера: проблемы и решения». 12-14 апреля. - Воркута-Сыктывкар-Ухта, 2006. - с. 314 - 318

10. Бреннер В.А., Жабин А.Б., Поляков А.В. Результаты исследований процесса разрушения горных пород струями воды сверхвысокого давления//Горное оборудование и электромеханика. - 2006. - № 6. - С. 29 - 32.

|

|