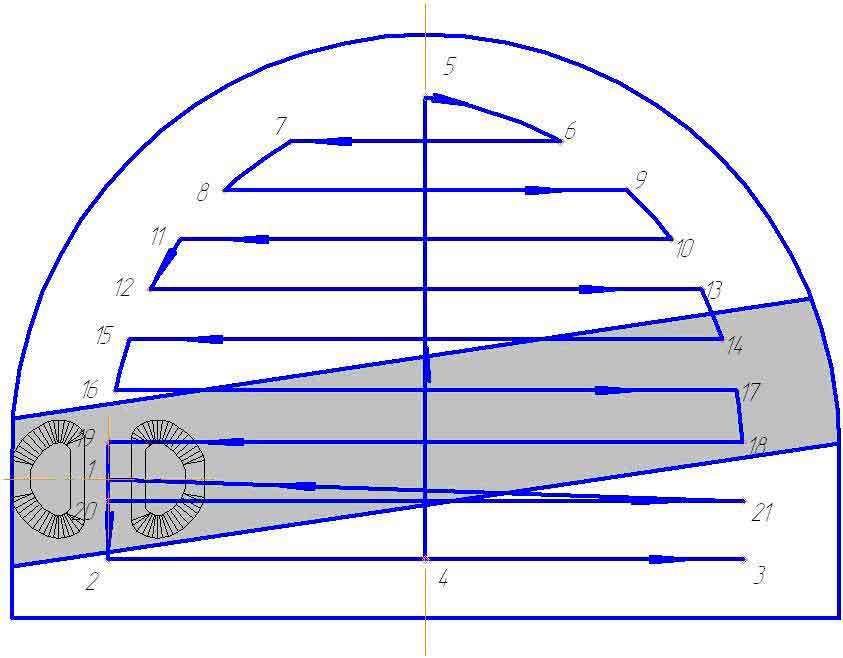

Рисунок 1 – Характерная схема обработки смешанного забоя

Факультет энергомеханики и автоматизации

Специальность: Горное оборудование

На протяжении последних десяти лет на шахтах Украины наблюдается установившаяся тенденция снижения объемов проведения подготовительных выработок. Вследствие этого темпы отработки запасов угля превысили темпы их подготовки, что, несомненно, оказывает негативное влияние на технико-экономические показатели работы всей угольной промышленности Украины. При этом наиболее значительное отставание (32,8%) темпов проведения подготовительных выработок от скорости подвигания очистных забоев имеет место применительно к комплексно механизированным забоям нового технического уровня, доля добычи из которых примерно составляет 50% от общего объема добычи угля в Украине [1]. Отмеченная негативная тенденция по снижению общих объемов проведения подготовительных выработок в настоящее время относится и к наиболее прогрессивному способу проведения подготовительных выработок – проходческими комбайнами [2]. Основные причины снижения объемов проведения подготовительных выработок комбайновым способом, наряду с крайне медленным темпом обновления парка проходческой техники из-за ограниченных финансовых возможностей подавляющего большинства шахт, также заключаются не в достаточно эффективном использовании даже современных проходческих комбайнов вследствие реализации практически ручного управления режимами работы исполнительных органов при достаточно широком диапазоне изменения физико-механических свойств вмещающих пород как по площади обрабатываемого забоя, так и по длине подготовительной выработки. Поэтому дальнейшее совершенствование проходческих комбайнов путем повышения уровня интеллектуализации процесса их управления, направленное на решение проблемы ускорения темпов проведения подготовительных выработок, является актуальной научной и практической задачей.

Анализ исследований и публикаций

В национальном стандарте Украины для проходческих комбайнов (ПК) стреловидного типа [3] к автоматизированному управлению режимами работы исполнительных органов сформулирован ряд основных требований, относящихся к рассматриваемой в настоящей работе проблематике. В [3] указывается, что, как правило, должно быть обеспечено: 1) автоматическое регулирование скорости перемещения или частоты вращения исполнительного органа (ИО); 2) автоматическая стабилизация нагрузки электропривода ИО. Рассмотрим особенности режимов автоматизированной стабилизации на заданном уровне нагрузки электродвигателя (ЭД) подсистем привода ИО (подсистем ПИО) за счет бесступенчатого регулирования скорости перемещения ИО (режим стабилизации среднего значения мощности ЭД) или частоты вращения ИО (режим стабилизации среднего значения момента на валу ЭД и, следовательно, на валу ИО). Известный режим стабилизации среднего уровня мощности электродвигателя подсистем привода [4], называемый также минимальным вариантом, характеризуется следующими особенностями: скорость перемещения ИО Vп = var, скорость резания Vp = const, средняя толщина стружки на резцах hср = var, теоретическая производительность Q = var, средняя мощность электродвигателя подсистемы ПИО P = const. Режим стабилизации параметра Р может быть реализован с помощью регулятора режимов работы при наличии дроссельного или объемного регулирования скорости VП при выемке. Однако в настоящее время конструкцией ПК нового поколения серии КП (КПД, КПУ, КПЛ, КПР) и КСП вышеуказанное регулирование VП не предусмотрено. Поэтому и в аппаратуре управления этими ПК отсутствует рассматриваемый регулятор. Известен проектный вариант изменения рабочей скорости Vп за счет дроссельного регулирования подачи насоса насосной установки для комбайнов П110 и П220, однако этот вариант на практике не был реализован. Здесь следует подчеркнуть, что дроссельное регулирование гидропередачи «нерегулируемый насос – исполнительные гидроцилиндры подсистемы подвески и перемещения ИО» путем отвода регулируемой части подачи насоса в бак обладает большим недостатком - весьма низким КПД и существенным нагревом рабочей жидкости. Применение объемного регулирования гидропередачи «насос с регулируемой подачей – исполнительные гидроцилиндры подсистемы подвески и перемещения ИО» приведет к существенным усложнениям гидросистемы ПК, т.к. насосная установка в современных конструкциях комбайнов, как правило, является общей для всех гидроцилиндров и гидромоторов силовых подсистем, а поскольку для подавляющего большинства данного гидрооборудования бесступенчатое регулирование подачи насоса не требуется, то на ПК, по сути, должны быть задействованы две гидросистемы. Данное обстоятельство, как нам представляется, выступает в качестве весомого сдерживающего фактора реализации указанного способа стабилизации нагрузки Р. Автоматизированный режим стабилизации среднего значения момента на валу ЭД подсистемы ПИО характеризуется следующими особенностями: Vп = const, частота вращения ИО n = var, Vр = var, hср = var, Q = const, средний момент на валу ИО Mр = const, P = var. Учитывая достаточный опыт, накопленный в настоящее время при создании как за рубежом, так и в Украине целого ряда очистных комбайнов с частотно-регулируемым электроприводом их подсистем подачи, представляется целесообразным в качестве одного из перспективных вариантов для ПК нового поколения рассмотреть вариант однопараметрического бесступенчатого автоматизированного управления скоростью резания исполнительного органа Vр в составе мехатронных подсистем ПИО на основе указанного электропривода. Этот вариант в полной мере отвечает требованиям стандарта [3], характеризуется стабильностью теоретической производительности Q, что улучшает управление грузопотоками при выполнении проходческих работ, и не требует кардинальных изменений в отработанной структуре гидросистем существующих современных ПК.

Цель

Целью магистерской работы является обоснование методики установления рациональных режимных параметров и разработка концептуальных положений и алгоритма оптимального проектирования подсистем привода мехатронных ПК следующего поколения на основе развития разработок ДонНТУ в рассматриваемой области [5].

Изложение материала и результаты

В качестве объекта исследований в настоящей работе рассматриваются все более широко применяемые на шахтах Украины и за рубежом проходческие комбайны стреловидного типа, оснащенные аксиальными фрезерными ИО, при использовании современных технологических схем обработки забоя на основе доминирующих поворотных перемещений стрелы в горизонтальной плоскости. Аксиальные фрезы при доминировании горизонтальных рабочих перемещений (боковых резов) характеризуются более благоприятной силовой картиной нагружения ИО по сравнению с подачей в вертикальном направлении, что обусловливает повышение устойчивости ПК и снижение динамической нагруженности элементов его силовых подсистем [6]. Это особенно важно при проведении выработок по крепким породам и объясняется, прежде всего, отсутствием серповидной формы стружки на резцах. Управляемыми при изменении свойств разрушаемых массивов режимными параметрами для ПК стреловидного типа в общем случае, кроме скорости резания Vр и скорости перемещения ИО Vп , могут быть: - толщина разрушаемого слоя горного массива Нс при перемещении исполнительного органа вдоль забоя; - величина заглубления в массив Вз. Однако при регулировании Нс и Вз в пределах одного горизонтального (бокового) реза или одного проходческого цикла очень существенно усложняется или даже практически исключается автоматизированное управления режимами работы ПК. Кроме того, при регулировании Нс и Вз забой будет иметь сложную ступенчатую форму. Вариант однопараметрического бесступенчатого автоматизированного управления скоростью Vp с учетом вышеуказанных особеностей может быть реализован при построении подсистем ПИО на базе современного частотно-регулируемого асинхронного электропривода с короткозамкнутым ротором, что представляется особенно актуальным для выемки крепких пород. При этом мехатронные объекты, как известно [6], должны создаваться на основе параллельного проектирования и обладать высокой степенью синергетической интеграции между традиционными структурными элементами (механическими, электротехническими и гидравлическими) и информационно-электронными компонентами интеллектуального типа. Рассмотрим концептуальные особенности нетрадиционных этапов итерационного характера при проектировании мехатронных ПК, предназначенных для обработки забоев с крепкими породами.

I. Формирование исходных данных для проектирования.

Для этой цели на основе требований заказчика и учета ограничивающих факторов с использованием метода экспертных оценок и накопленных знаний в области проектирования и эксплуатации проходческих комбайнов устанавливаются следующие параметры и характеристики.

1. Требуемое максимальное значение предела прочности разрушаемых пород при одноосном сжатии σсжв; МПа.

2. Соответствующие номинальному положению ИО (при нулевых значениях углов подъема-опускания фв и поворота влево-вправо фг стрелы) оценки значений минимально допускаемой теоретической производительности Q, м3/мин и максимально допускаемых удельных энергозатрат при резании Wв, кВт•ч/м3, которые можно считать приемлемыми при разрушении пород с σсжв;

3. Рациональная схема обработки забоя. При этом в качестве основных факторов, влияющих на выбор рациональной схемы последовательной обработки забоя при большом их возможном многообразии рассматриваются: расположение угольного пласта в подготовительной выработке; форма и площадь сечения выработки; структура и механические характеристики пород, содержащихся в забое, и особенности их напластования; использование наиболее благоприятных с позиций силового фактора схем разрушения; устойчивость проходческого комбайна; состояние боковых стенок и кровли выработки и др. По результатам исследований Донгипроуглемаша и опыту эксплуатации для поперечно-осевой фрезы, как уже отмечалось, целесообразна схема работы с преобладающими горизонтальными движениями, см. например, рис. 1 [7,9].

Рисунок 1 – Характерная схема обработки смешанного забоя

По рекомендациям, изложенным в руководствах по эксплуатации современных ПК, обработку массива начинают с самозарубки ИО в самое слабое место забоя (в угольный пласт) в нижней части выработки. Потом оконтуривается основание забоя с целью обеспечения ровной поверхности почвы, при этом запрещено включать привод питателя из-за вероятности заклинивания погрузочных звезд кусками породы. После осуществления вертикального реза от почвы к кровле выемка последовательными слоями производится по направлению сверху - вниз с преобладающими горизонтальными движениями, см. рис. 1.

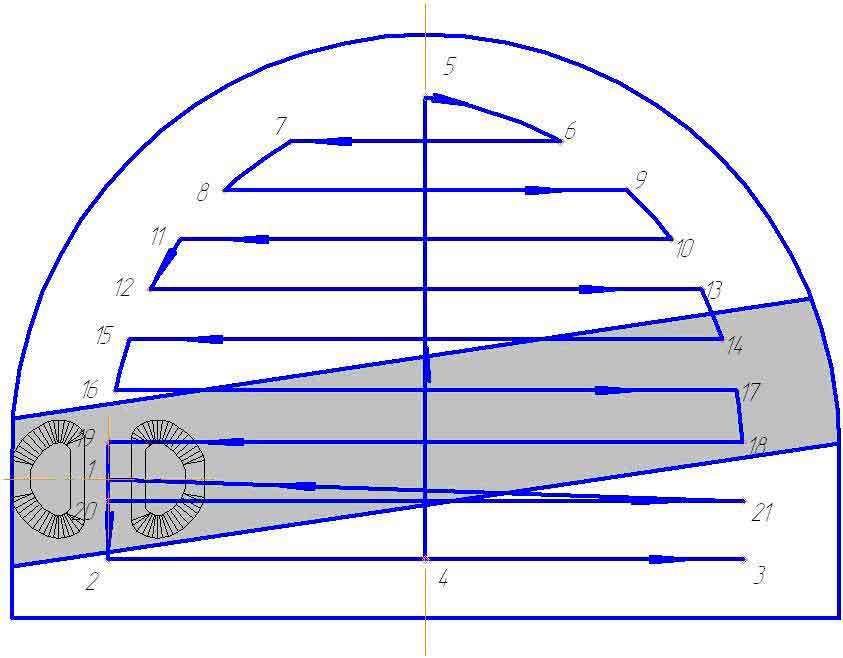

4. Исходный (первый) пакет значений параметров, обеспечивающих реализацию принятой минимально допускаемой теоретической производительности Q: номинальной рабочей скорости подачи ИО при выполнении горизонтальных резов Vпо1, м/мин и номинальной поперечной площади вынимаемого слоя горного массива Sсо1, м2. При этом величина последнего параметра, в свою очередь, определяется задаваемыми на данном этапе величиной номинального заглубления ИО в массив Bзо и величиной угла подъема стрелы в вертикальной плоскости относительно ее номинального (горизонтального) положения фво, который будет характеризовать теоретическое расположение верхнего соседнего горизонтального реза. Схема, иллюстрирующая формирование поперечной площади снимаемых слоев горного массива Sсi при пошагово изменяемой величине угла подъема-опускания стрелы в вертикальной плоскости фвi, приведена на рис. 2.

Рисунок 2 – Формирование поперечной площади снимаемых слоев горного массива

5. Диапазон регулирования скорости резания Vp Є [Vpн; Vpв] и соответствующие этому диапазону средние значения толщин стружки hн и hв., которые будут формироваться на резцах в процессе выполнения горизонтальных резов при ранее установленной величине номинальной рабочей скорости подачи ИО Vпо. При этом необходимо иметь ввиду, что в соответствии с результатами исследований ученых Донгипроуглемаша и немецких ученых [10, 11] целесообразно верхнюю границу диапазона Vpв (рассматриваемый параметр при решении поставленных задач предлагается относить к резцам, расположенным на среднем диаметре Dcp, м аксиальной фрезы) задавать примерно до 2 м/с (максимум до 3 м/с), т.к. при выемке крепких и абразивных пород при более высоких значениях Vp резко интенсифицируется износ резцов. Нижнее значение скорости резания Vpн определяется, исходя из существующего ограничения величины hв = lр по радиальному вылету lр, см используемого режущего инструмента при известном количестве резцов m в одной линии резания.

II. Проверка принятых на вышерассмотренном этапе значений режимных параметров Vпо и Vpв с позиции обеспечения заданных в качестве исходных данных максимально допускаемых удельных энергозатрат Wв, которые можно считать приемлемыми при разрушении пород с σсжв.

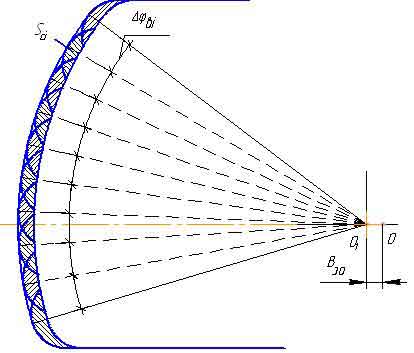

1. Для выбранных значений σсжв, Vпо, Sсо на базе ОСТ 12.44.197-81 (или других методик при их наличии) выполняется построение оценочной зависимости момента на валу ИО Мв = Мв(h) от толщины стружки h, см. рис. 3.

Рисунок 3 – К установлению параметров Мр и σсжн

(кол-во кадров - 7 ; кол-во циклов повторения - 7 ; объем - 31,5КВ)

2. Определяется численное значение удельных энергозатрат Wво, соответствующее реализации параметров hн и Vpв при заданной величине Gсжв:

где Мвв, Нм – величина крутящего момента на валу ИО при Vp = Vpв (точка А на графике Мв = Мв(h).

3. Если выполняется соотношение Wв > Wво, то требования второго подэтапа I этапа удовлетворены и можно переходить к выполнению следующего III этапа;

4. Если Wв < Wво, то формируется второй пакет значений параметров Vпо2, Sсо2, обеспечивающих реализацию заданного значения Q и по вышеизложенной схеме выполняется повторная процедура. Данная операция выполняется до тех пор, пока в результате j – ой итерационной процедуры не будет достигнуто соотношение Wв > Wво, после чего можно переходить к выполнению следующего этапа.

5. Если все же не удается обеспечить выполнение соотношения Wв > Wво, то необходимо вернуться к этапу I и на основе соответствующих компромиссов смягчить требования к установлению Q, Wв или даже к σсжв.

III. Выбор электродвигателя и разработка конструкции редуктора.

1. Устанавливают среднюю величину момента на валу ИО Мр, которая будет поддерживаться автоматизированной подсистемой управления на стабильном уровне, а следовательно, и должна рассматриваться в качестве оценки длительно действующего крутящего момента при расчете основных элементов редуктора на усталостную прочность. Применительно к рассматриваемому алгоритму оптимального проектирования подсистемы ПИО искомое значение Мр= Мвв (см. рис. 3).

2. Проектирование редуктора должно осуществляться на базе следующих подходов: - ось электродвигателя должна быть параллельна оси ИО, что позволяет избавиться от конической зубчатой передачи, обладающей, как известно [6], рядом весьма существенных недостатков; - необходимо стремиться к проектированию наиболее короткой кинематической цепи в пределах компоновочных и габаритных возможностей с минимальным количеством силовых элементов; - соответствующими конструкторскими и технологическими решениями должны быть обеспечены требуемые прочностные запасы наименее жизнестойких структурных элементов (зубчатых колес, валов, подшипников и др.).

3. При выборе асинхронного ЭД с короткозамкнутым ротором, наряду с общими известными требованиями, должны выполняться следующие два условия:

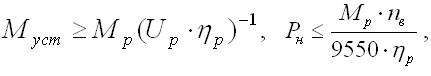

где: Муст – устойчивый момент электродвигателя, Uр – передаточное число редуктора, Рн – номинальная тепловая мощность ЭД, nв – верхнее значение частоты вращения ИО, об/мин при автоматизированном регулировании Vp.

4. В том случае, когда габаритные ограничения являются столь жесткими, что не позволяют обеспечить необходимые прочностные запасы деталей редуктора или установить ЭД с требуемыми силовыми и тепловыми параметрами, следует вернуться к I этапу для смягчения требований к соответствующим исходным данным на основе компромиссного подхода.

IV. Установление нижнего значения предела прочности разрушаемых пород при одноосном сжатии σсжн, обеспечиваемого рассматриваемым исполнением подсистемы ПИО.

Путем построения промежуточных зависимостей Мп = Мп(h) при снижающихся значениях σсж (σсж1 < σсж2, σсж2 < σсж1 и т.д.) находят σсжн, соответствующее оценочной прямой Мн = Мн(hср), проходящей через точку В (см. рис. 3, где Мп – одна из промежуточных зависимостей). Т.о. устанавливается область применения ПК с мехатронной подсистемой ПИО по пределу прочности разрушаемых пород σсж Є [σсжн; σсжв].

V. Установление диапазонов регулирования управляемых параметров.

Определяется необходимый диапазон автоматизированного регулирования частоты вращения ИО n Є [nн; nв], соответствующий диапазону изменения скорости резания Vр Є [Vрн; Vрв].Указанный режим, как известно [6], обеспечивается частотно-регулируемым асинхронным электроприводом с соответствующей подсистемой управления путем формирования рациональных искусственных статических характеристик со стабилизацией перегрузочной способности электродвигателя по отношению к реализуемому моменту. При этом осуществляется одновременное регулирование частоты f1 и действующего значения напряжения питания U электродвигателя вниз от номинальных значений этих параметров.Следует отметить, что если при проведении конкретной подготовительной выработки смешанным забоем Gсж пород почвы и кровли будет существенно разнится, то с целью более полного использования потенциала приводного ЭД а, следовательно, и соответствующего повышения минутной производительности ПК, при разрушении менее крепкой породы может быть увеличена поперечная площадь снимаемых слоев Sс за счет изменения их высоты Нс (для исключения ступенчатой формы забоя величина заглубления в массив Вз при этом должна оставаться неизменной). При таком технологическом решении подсистема автоматизированного управления в рассматриваемом случае будет обеспечивать разрушение и существенно менее прочных пород с Vp› Vрн с сохранением стабильного уровня Мр.

В соответствии с вышеизложенным алгоритмом можно проектировать мехатронные подсистемы привода исполнительного органа проходческих комбайнов для конкретных условий эксплуатации, т.к. рассмотренная концепция обеспечивает потенциально высокий уровень адаптации этих машин к индивидуальным заказам потребителей