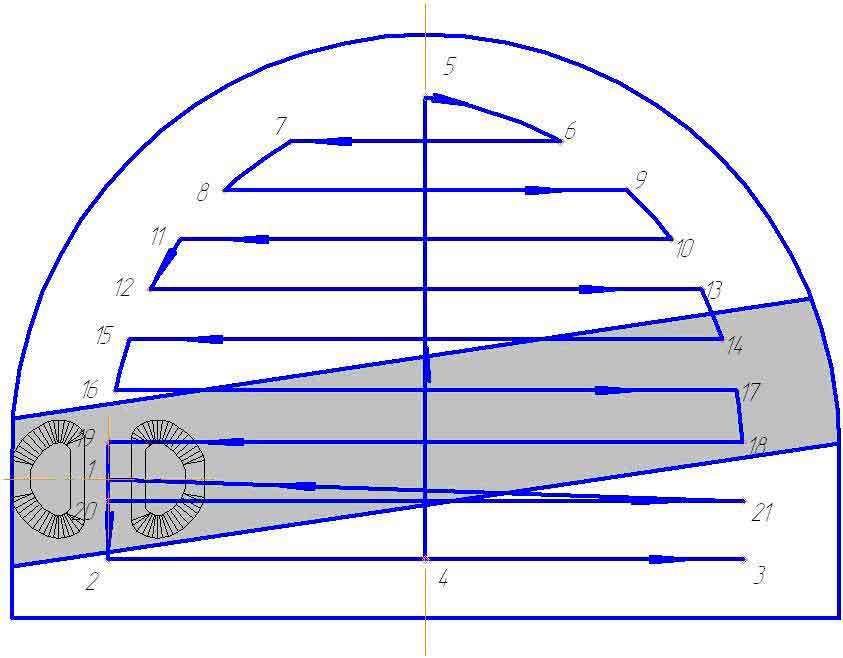

Рисунок 1 – Характерна схема обробки змішаного вибою

Факультет: Енергомеханіки і автоматизації

Спеціальність: Гірнича техніка

Протягом останніх десяти років на шахтах України спостерігається тенденція, зниження обсягів проведення підготовчих виробок. Внаслідок цього темпи відпрацьовування запасів вугілля перевищили темпи їх підготовки, що, безсумнівно, впливає на техніко-економічні показники роботи всієї вугільної промисловості України. При цьому найбільш значне відставання (32,8%) темпів проведення підготовчих вироблень від швидкості проходження очисних вибоїв має місце стосовно до комплексно механізованих вибоїв нового технічного рівня , частка видобутку з яких приблизно становить 50% від загального обсягу видобутку вугілля в Україні [1]. Відзначена негативна тенденція по зниженню загальних обсягів проведення підготовчих вироблень у цей час ставиться й до найбільш прогресивного способу проведення підготовчих вироблень - прохідницькими комбайнами [2]. Основні причини зниження обсягів проведення підготовчих вироблень комбайновим способом, поряд із украй повільним темпом відновлення парку прохідницької техніки через обмежені фінансові можливості переважної більшості шахт, також полягають не в досить ефективнім використанні навіть сучасних прохідницьких комбайнів внаслідок реалізації практично ручного керування режимами роботи виконавчих органів при досить широкому діапазоні зміни фізико-механічних властивостей, що вміщають порід як по площі оброблюваного вибою , так і по довжині підготовчого вироблення. Тому подальше вдосконалювання прохідницьких комбайнів шляхом підвищення рівня інтелектуалізації процесу їх керування , спрямоване на розв'язок проблеми прискорення темпів проведення підготовчих вироблень , є актуальним науковим і практичним завданням .

У національному стандарті України для прохідницьких комбайнів (ПК) стріловидного типу [3] до автоматизованого керування режимами роботи виконавчих органів сформульований ряд основних вимог, що ставляться до розглянутої в справжній роботі проблематики. В [3] вказується, що, як правило, повинне бути забезпечене: 1) автоматичне регулювання швидкості переміщення або частоти обертання виконавчого органа (ВО); 2) автоматична стабілізація навантаження електропривода ВО. Розглянемо особливості режимів автоматизованої стабілізації на заданому рівні навантаження електродвигуна (ЕД) підсистем приводу ВО (підсистем ПВО) за рахунок безступінчастого регулювання швидкості переміщення ВО (режим стабілізації середнього значення потужності ЕД) або частоти обертання вО (режим стабілізації середнього значення моменту на валу ЕД і, отже, на валу ВО). Відомий режим стабілізації середнього рівня потужності електродвигуна підсистем приводу [4], називаний також мінімальним варіантом, характеризується наступними особливостями: швидкість переміщення ВО Vп = var, швидкість різання Vp = const, середня товщина стружки на різцях hср = var, теоретична продуктивність Q = var, середня потужність електродвигуна підсистеми ПВО P = const. Режим стабілізації параметра Р може бути реалізований за допомогою регулятора режимів роботи при наявності дросельного або об'ємного регулювання швидкості VП при вийманні. Однак у цей час конструкцією ПК нового покоління серії КП (КПД, КПУ, КПЛ, КПР) і КСП вищевказане регулювання VП не передбачене. Тому й в апаратурі керування цими ПК відсутній розглянутий регулятор. Відомий проектний варіант зміни робочої швидкості Vп за рахунок дросельного регулювання подачі насоса насосної установки для комбайнів П110 і П220, однак цей варіант на практиці не був реалізований. Тут слід підкреслити , що дросельне регулювання гідропередачі "нерегульований насос - виконавчі гідроциліндри підсистеми підвіски й переміщення ВО" шляхом відводу регульованої частини подачі насоса в бак має більший недолік - досить низьким КПД і істотним нагріванням робочої рідини . Застосування об'ємного регулювання гідропередачі "насос із регульованою подачею - виконавчі гідроциліндри підсистеми підвіски й переміщення ИО" приведе до істотних ускладнень гідросистеми ПК, тому що насосна установка в сучасних конструкціях комбайнів, як правило, є загальною для всіх гідроциліндрів і гідромоторів силових підсистем, а оскільки для переважної більшості даного гідроустаткування безступінчасте регулювання подачі насоса не потрібно, то на ПК, по суті, повинні бути задіяно дві гідросистеми. Дана обставина , як нам представляється, виступає в якості вагомого стримуючого фактора реалізації зазначеного способу стабілізації навантаження Р. Автоматизований режим стабілізації середнього значення моменту на валу ЕД підсистеми ПВО характеризується наступними особливостями: Vп = const, частота обертання ВО n = var, Vр = var, hср = var, Q = const, середній момент на валу ВО Mр = const, P = var. Враховуючи достатній досвід , накопичений у цей час при створенні як за рубежем, так і в Україні цілого ряду очисних комбайнів із частотно-регульованим електроприводом їх підсистем подачі, представляється доцільним у якості одного з перспективних варіантів для ПК нового покоління розглянути варіант однопараметричного безступінчастого автоматизованого керування швидкістю різання виконавчого органа Vр у складі мехатронних підсистем ПВО на основі зазначеного електропривода. Цей варіант повною мірою відповідає вимогам стандарту [3], характеризується стабільністю теоретичної продуктивності Q, що поліпшує керування вантажопотоками при виконанні прохідницьких робіт, і не вимагає кардинальних змін у відпрацьованій структурі гідросистем існуючих сучасних ПК.

Метою магістерської роботи є обґрунтування методики встановлення раціональних режимних параметрів і розробка концептуальних положень і алгоритму оптимального проектування підсистем приводу мехатронних ПК наступного покоління на основі розвитку розробок ДОННТУ в розглянутій області [5].

У якості об'єкта досліджень у справжній роботі розглядаються усе більш широко застосовувані на шахтах України й за рубежем прохідницькі комбайни стріловидного типу, оснащені аксіальними фрезерними ВО, при використанні сучасних технологічних схем обробки вибою на основі домінуючих поворотних переміщень стріли в горизонтальній площині. Аксіальні фрези при домінуванні горизонтальних робочих переміщень характеризуються більш сприятливою силовою картиною нагружения ВО в порівнянні з подачею у вертикальному напрямку , що обумовлює підвищення стійкості ПК і зниження динамічної нагруженности елементів його силових підсистем [6]. Це особливо важливо при проведенні вироблень по міцних породах і пояснюється , насамперед , відсутністю серповидної форми стружки на різцях. Керованими при зміні властивостей, що руйнуються масивів режимними параметрами для ПК стріловидного типу в загальному випадку , крім швидкості різання Vр і швидкості переміщення ИО Vп , можуть бути: - товщина шару , що руйнується, гірського масиву Нс при переміщенні виконавчого органа уздовж вибою ; - величина заглубления в масив Вз. Однак при регулюванні Нс і Вз у межах одного горизонтального різу або одного прохідницького циклу дуже суттєво ускладнюється або навіть практично виключається автоматизоване керування режимами роботи ПК. Крім того, при регулюванні Нс і Вз вибій буде мати складну східчасту форму. Варіант однопараметричного безступінчастого автоматизованого керування швидкістю Vp з обліком вищевказаних особливостей може бути реалізований при побудові підсистем ПВО на базі сучасного частотно-регульованого асинхронного електропривода з короткозамкненим ротором, що представляється особливо актуальним для вилучення міцних порід. При цьому мехатронные об'єкти, як відомо [6], повинні створюватися на основі паралельного проектування й мати високий ступінь синергетичної інтеграції між традиційними структурними елементами (механічними, електротехнічними й гідравлічними) і інформаційно-електронними компонентами інтелектуального типу. Розглянемо концептуальні особливості нетрадиційних етапів ітераційного характеру при проектуванні мехатронних ПК, призначених для обробки вибоїв з міцними породами.

І. Формування вихідних даних для проектування.

Для цієї мети на основі вимог замовника й обліку обмежуючих факторів з використанням методу експертних оцінок і накопичених знань в області проектування й експлуатації прохідницьких комбайнів установлюються наступні параметри й характеристики.

1. Необхідне максимальне значення межі міцності порід, що руйнуються, при одноосьовому стиску σсжв; МПа.

2. Відповідні до номінального положення ИО (при нульових значеннях кутів підйому - опускання фв і повороту вліво- вправо фг стріли) оцінки значень, що мінімально допускається теоретичної продуктивності Q, м3/хв питомих енерговитрат, що й максимально допускаються, при різанні Wв, квт•ч/м3, які можна вважати прийнятними при руйнуванні порід з с σсжв;

3. Раціональна схема обробки вибою . При цьому в якості основних факторів, що впливають на вибір раціональної схеми послідовної обробки вибою при великім їхньому можливім різноманітті розглядаються: розташування вугільного шару в підготовчім виробленні ; форма й площа перетину вироблення ; структура й механічні характеристики порід, що втримуються у вибої , і особливості їх нашарування; використання найбільш сприятливих з позицій силового фактора схем руйнування; стійкість прохідницького комбайна; стан бічних стінок і покрівлі вироблення й ін. За результатами досліджень Донгіпровуглемаша й досвіду експлуатації для поперечно-осьової фрези, як ми вже відзначали, доцільна схема роботи з переважними горизонтальними рухами , див. см. наприклад, мал. 1 [7,9].

Рисунок 1 – Характерна схема обробки змішаного вибою

По рекомендаціях, викладених у керуваннях по експлуатації сучасних ПК, обробку масиву починають із самозарубки ВО в саме слабке місце вибою (у вугільний шар) у нижній частині вироблення . Потім оконтуривается підстава вибою з метою забезпечення рівної поверхні ґрунту , при цьому заборонено включати привід живильника через імовірність заклинювання навантажувальних зірок шматками породи. Після здійснення вертикального реза від ґрунту до покрівлі вилучення послідовними шарами проводиться по напрямкові зверху - униз із переважними горизонтальними рухами , див. мал. 1.

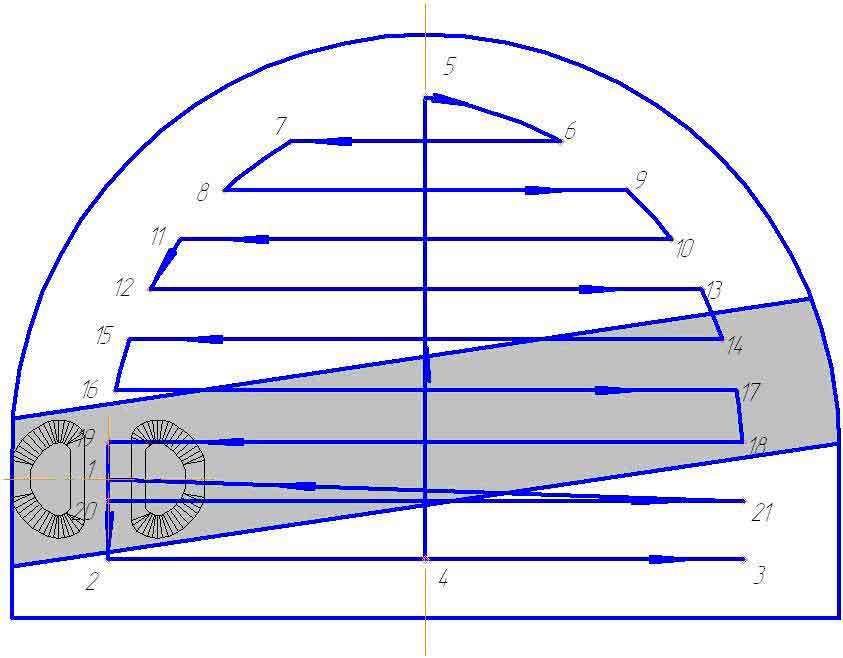

4. Вихідний (перший) пакет значень параметрів, що забезпечують реалізацію прийнятої теоретичної продуктивності, що мінімально допускається, Q: номінальної робочої швидкості подачі ВО при виконанні горизонтальних різов Vпо1, м/хв і номінальної поперечної площі шару , що виймається, гірського масиву Sсо1, м2. При цьому величина останнього параметра, у свою чергу, визначається , що задаються на даному етапі величиною номінального заглубления ВО в масив Bзо й величиною кута підйому стріли у вертикальній площині щодо її номінального (горизонтального) положення фво, який буде характеризувати теоретичне розташування верхнього сусіднього горизонтального різу. Схема, що ілюструє формування поперечної площі шарів , що знімаються , гірського масиву Sсі при пошагово змінюваній величині кута підйому-опускання стріли у вертикальній площині фві, наведена на мал. 2.

Рисунок 2 – Формування поперечної площі шарів , що знімаються , гірського масиву

5. Діапазон регулювання швидкості різання Vp Є [Vpн; Vpв] і відповідні до цього діапазону середні значення толщин стружки hн і hв, які будуть формуватися на різцях у процесі виконання горизонтальних різов при раніше встановленій величині номінальної робочої швидкості подачі ВО Vпо. При цьому необхідно мати через, що відповідно до результатів досліджень учених Донгіпровуглемаша й німецьких учених [10, 11] доцільно верхню границю діапазону Vpв (розглянутий параметр при розв'язку поставлених завдань пропонується відносити до різців, розташованих на середньому діаметрі Dcp, м аксіальної фрези) задавати приблизно до 2 м/с (максимум до 3 м/с), тому що при вилученні міцних і абразивних порід при більш високих значеннях Vp різко інтенсифікується зношування різців. Нижнє значення швидкості різання Vpн визначається , виходячи з існуючого обмеження величини hв = lр по радіальному вильоту lр, див використовуваного різального інструменту при відомій кількості різців m в одній лінії різання.

ІІ. Перевірка прийнятих на вищерозглянутому етапі значень режимних параметрів Vпо й Vpв з позиції забезпечення заданих у якості вихідних даних питомих енерговитрат, що максимально допускаються, Wв, які можна вважати прийнятними при руйнуванні порід з σсжв

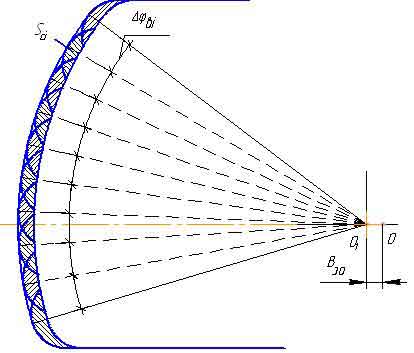

1. Для обраних значень σсжв, Vпо, Sсо на базі ОСТ 12.44.197-81 (або інших методик при їхній наявності) виконується побудова оцінної залежності моменту на валу ИО Мв = Мв(h) від товщини стружки h, див. см. мал. 3.

Рисунок 3 – До встановлення параметрів Мр и σсжн

(кількість кадрів - 7 ; кількість циклів повторювання - 7 ; об'єм - 31,5КВ)

2. Визначається чисельне значення питомих енерговитрат Wво, відповідне до реалізації параметрів hн і Vpв при заданій величині σсжв:

де Мвв, Нм - величина крутного моменту на валу ВО при Vp = Vpв (крапка А на графіку Мв = Мв(h).

3. Якщо виконується співвідношення Wв > Wво, то вимоги другого підетапу I етапу задоволені можна переходити до виконання наступного ІІІ етапу;

4. Якщо Wв < Wво, то формується другий пакет значень параметрів Vпо2, Sсо2, що забезпечують реалізацію заданого значення Q і за вищевикладеною схемою виконується повторна процедура. Дана операція виконується доти , поки в результаті j - ой ітераційної процедури не буде досягнуте співвідношення Wв > Wво, після чого можна переходити до виконання наступного етапу;

5. Якщо все-таки не вдається забезпечити виконання співвідношення Wв > Wво, то необхідно повернутися до етапу І й на основі відповідних компромісів зм'якшити вимоги до встановлення Q, Wв або навіть до σсжв

ІІІ. Вибір електродвигуна й розробка конструкції редуктора.

1. Установлюють середню величину моменту на валу ИО Мр, яка буде підтримуватися автоматизованою підсистемою керування на стабільному рівні , а отже, і повинна розглядатися в якості оцінки довгостроково діючого крутного моменту при розрахунках основних елементів редуктора на втомлювальну міцність. Стосовно до розглянутого алгоритму оптимального проектування підсистеми ПDО шукане значення Мр= Мвв (див. мал. 3).

2. Проектування редуктора повинне здійснюватися на базі наступних підходів: - вісь електродвигуна повинна бути паралельна осі ИО, що дозволяє позбутися конічної зубчастої передачі, що володіє , як відомо [6], рядом досить істотних недоліків; - необхідно прагнути до проектування найбільш короткого кінематичного ланцюга в межах компонувальних і габаритних можливостей з мінімальною кількістю силових елементів; - відповідними конструкторськими й технологічними розв'язками повинні бути забезпечені необхідні прочностні запаси найменш життєстійких структурних елементів (зубчастих коліс, валів, підшипників і ін.).

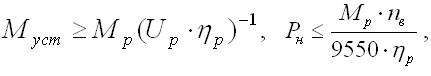

3. При виборі асинхронного ЕД з короткозамкненим ротором, поряд із загальними відомими вимогами, повинні виконуватися наступні дві умови:

де: Муст - стійкий момент електродвигуна, Uр - передаточне число редуктора, Рн - номінальна теплова потужність ЕД, nв - верхнє значення частоти обертання ВО, об/хв при автоматизованім регулюванні Vp.

4. У тому випадку, коли габаритні обмеження є настільки твердими , що не дозволяють забезпечити необхідні прочностні запаси деталей редуктора або встановити ЕД з необхідними силовими й тепловими параметрами, слід повернутися до I етапу для зм'якшення вимог до відповідних вихідних даних на основі компромісного підходу

ІV. Установлення нижнього значення межі міцності порід, що руйнуються, при одноосьовому стиску Gсжн, забезпечуваного розглянутим виконанням підсистеми ПВО.

Шляхом побудови проміжних залежностей Мп = Мп(h) при значеннях, що знижуються,σсж (σсж1 < σсж2, σсж2 < σсж1 і т.д.) знаходять σсжн,відповідне до оцінної прямої Мн = Мн(hср), що проходить через крапку В (див. мал. 3, де Мп - одна із проміжних залежностей). Т.ч. установлюється область застосування ПК із мехатронною підсистемою ПВО по межі міцності порід, що руйнуються, σсж Є [σсжн; σсжв].

V. Установлення діапазонів регулювання керованих параметрів.

Визначається необхідний діапазон автоматизованого регулювання частоти обертання ВО n Є [nн; nв], відповідний до діапазону зміни швидкості різання Vр Є [Vрн; Vрв].Зазначений режим, як відомо [6], забезпечується частотно-регульованим асинхронним електроприводом з відповідною підсистемою керування шляхом формування раціональних штучних статичних характеристик зі стабілізацією перевантажувальної здатності електродвигуна стосовно реалізованого моменту. При цьому здійснюється одночасне регулювання частоти f1 і діючого значення напруги U електродвигуна вниз від номінальних значень цих параметрів. Слід зазначити, що якщо при проведенні конкретного підготовчого вироблення змішаним вибоєм < σсж порід ґрунту й покрівлі буде суттєво відрізняється, то з метою більш повного використання потенціалу приводного ЕД а, отже підвищення, що й відповідає, хвилинної продуктивності ПК, при руйнуванні менш міцної породи може бути збільшена поперечна площа шарів, що знімаються, Sс за рахунок зміни їх висоти Нс ( для виключення східчастої форми вибою величина заглубления в масив Вз при цьому повинна залишатися незмінної ). При такому технологічному розв'язку підсистема автоматизованого керування в розглянутому випадку буде забезпечувати руйнування й істотне менш міцних порід з Vp› Vрн зі збереженням стабільного рівня Мр.

Відповідно до вищевикладеного алгоритму можна проектувати мехатронні підсистеми приводу виконавчого органа прохідницьких комбайнів для конкретних умов експлуатації, тому що розглянута концепція забезпечує потенційно високий рівень адаптації цих машин до індивідуальних замовлень споживачів.