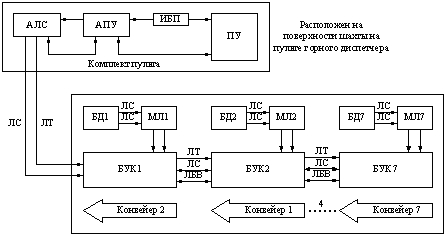

Рисунок 1 – Структурная схема системы САУКЛ

Факультет энергомеханики и автоматизации

Специальность: Автоматизированное управление технологическими процессами

В угольных шахтах и рудниках для доставки полезного ископаемого из забоя, а также для транспортирования его по сборным штрекам, квершлагам, участковым и капитальным уклонам и бремсбергам, наклонным стволам и штольням в настоящее время широко применяются ленточные конвейеры.

Возрастающий объем добычи полезных ископаемых, увеличение протяженности горных выработок влияют на условия эксплуатации угледобывающего оборудования и средств транспортирования и требуют их непрерывного совершенствования.

Современные подземные конвейерные линии характеризуются значительной протяженностью и использованием мощных много двигательных конвейеров для перевозки грузов и людей, а также наличием нескольких маршрутов. Это сложные объекты автоматизации как с позиции управления ими, так и обеспечения безопасность эксплуатации. Режимы работы конвейера характерезуются продолжительной работой, неравномерностью нагрузки, наличием «тяжелого» пуска.

На данный момент актуальной становится задача автоматического регулирования производительности конвейеров для стабилизации грузопотока и оптимизации режимов их эксплуатации.

Целью работы является повышение эффективности работы разветвленной конвейерной линии путем теоретического обоснования возможности регулирования скорости ленты, параметров контроля и управления, на основе чего разработка алгоритма управления и системы автоматического управления. Для достижения цели работы составлены математические модели конвейерной линии, проанализированы существующие средства автоматизации, выявлены их достоинства и недостатки. Разработаны схемотехнические решения по системе автоматизации.

Система автоматического управления должна выполнять:

- централизованное автоматизированное управление и контроль работы разветвленными и неразветвленными конвейерными линиями;

- телеуправление и контроль состояния сопутствующим вспомогательным оборудованием

- автоматическую регистрацию и сохранение информации о работе конвейеров и сопутствующего оборудования, командах управления и настройках, защитных отключениях и блокировках.

- обеспечение равномерной и полной загрузки транспортных средств (приглаживание колебаний грузопотока угля, вызванных перебоями в работе выемочных машин), рациональным применением уравнительных (что аккумулируют) бункеров, путем автоматического формирования и последующей реализации рекомендаций по управлению технологическими процессами транспортировки на основе автоматически получаемой информации

- автоматическое регулирование режима работы конвейерной линии.

Система автоматизированного управления конвейерными линиями (САУКЛ) предназначена для:

- централизованного автоматизированного управления и контроля работы разветвленными и неразветвленными конвейерными линиями, состоящие из ленточных конвейеров, предназначенных для транспортирования груза и перевозки людей, с числом конвейеров управляемых через один комплект АПУ и АЛС до 60 единиц, и неограниченным числом маршрутов;

- централизованного или местного автоматизированного управления и контроля работы отдельными конвейерами, входящими или не входящими в состав конвейерной линии;

- телеуправления и контроля состояния сопутствующим вспомогательным оборудованием;

- автоматической регистрации и сохранения информации о работе конвейеров и сопутствующего оборудования, командах управления и настройках, защитных отключениях и блокировках[9].

Аппаратура САУКЛ рассчитана на применение в подземных выработках шахт, опасных по газу и пыли, но может также применяться на рудниках, обогатительных фабриках и других предприятиях.

Рисунок 1 – Структурная схема системы САУКЛ

Структурно система САУКЛ состоит из комплекта пульта управления, который располагается в диспетчерской шахты, и комплектов аппаратных средств устанавливаемых на конвейерах.

Искробезопасность в САУКЛ обеспечивается гальванической развязкой электрических цепей пульта управления, линии связи, линии телефона, линии модулей линейных, линии взаимоблокировки, цепи питания датчика электродного и цепей питания электронных схем, а также применением схем, обеспечивающих ограничение мощности возможной искры, за счет ограничения тока короткого замыкания

Принцип действия

Пульт управления формирует в линию связи посылки, состоящие из адреса БУК и необходимой для него информации (команды управления, команды запроса информации о состоянии конвейера и т.д.). Блок управления конвейером, приняв данные от пульта управления, формирует и передает ответное сообщение.

Телефонная связь осуществляется по двухпроводной линии и обеспечивает телефонный симплексный канал между пультом управления и блоками управления конвейерами.

Разрешение работы подающего конвейера поступает от БУК принимающего конвейера по двухпроводной линии взаимоблокировки, которое формируется только после установления рабочей скорости на последнем.

Реализация функций САУКЛ осуществляется с помощью программ, которые находятся в ПУ и в каждом БУК.

Система автоматики APD1 (Чехия) предназначена для программного регулирования, управления и мониторинга хода конвейерной линии, в том числе дробилки и струга, или же других машин на шахте и на поверхности.

Она дает возможность передачи данных и разговора из шахты на поверхность, визуализации процесса отработки, громкой разговорной связи, сигнализации и передачи предупредительного тона при разгоне машин в забое или на штреках.

Систему APD1 можно использовать во всех шахтных пространствах опасных взрывом метана и угольной пыли, за исключением пространств с высокой опасностью взрыва метана.

Изделие исполняет технические требования к оборудованию, предназначенному для использования в среде опасной взрывом согласно Директиве 94/9/ЕС (NV 176/1997 Свода).

Системаавтоматики APD1 представляет собой микропроцессорную систему управления, предназначенную для управления забоем, или же конвейерными линиями в шахтах или на поверхности. Вся система имеется в искробезопасном исполнении. Она исполняет технические требования к оборудованию, предназначенному для использования в среде опасной взрывом. Изделие можно использовать в угольных шахтах опасных по газу (метану) и угольной пыли, в соответствии с Техническим описанием и инструкцией по эксплуатации и Правилами безопасности

в угольных шахтах РД 05-94-95.

Основные функции системы:

- программное управление, параметризация и управление конвейерными линиями;

- аварийный останов (блокирование) машин;

- разговорная связь вдоль линий;

- сигнализация, включая передачу предостерегающего сигнала до разгона;

- мониторинг хода конвейерных линий;

- визуализация всего процесса разработки;

- несложная диагностика всей системы и локализация отказа из поста управления на поверхности или в шахте;

- доступ из Ithernet и Internet.

Мониторинг хода конвейерной линии

Все сведения о ходе конвейера (состояние датчиков, состояние выводов, сведения о месте блокировки и ее причине и т.п.) являются доступными на каждой Станции конвейера SD1. В диагностическом режиме можно на 2-строковом буквенно-цифровом LCD дисплее Станции конвейера изобразить все важные напряжения датчиков, батарейного источника, проводов линии и т.п. Одинаковым образом можно получить информацию о состояниях других станций конвейеров, включенных в линии.

Между Станцией центральной и Станцией конвейеров проходит постоянная передача сведений, и сведения, таким образом, являются доступными также на управляющем компьютере Станции центральной (обычный компьютер стандарта IBM ПК 486 и выше). Если компьютер подключен в заводскую сеть, то эти данные являются доступными для всех других участников сети. Все рабочие изменения хранятся в файле, так что они доступны для позднейшей оценки.

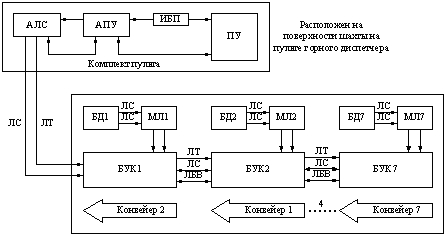

Структурная схема системы автоматизации APD1 представлена на рисунке 2.

Рисунок 2 – Структурная схема системы автоматизации APD1.

Аппаратура АУК-1М предназначена для управления разветвленными конвейерными линиями.

Аппаратура АУК – 1М выполняет следующие основные функции[1]:

1. Последовательный автоматический пуск конвейеров, включённых в линию, в порядке, обратном направлению движения грузопотока, с необходимой выдержкой времени между пусками отдельных приводов.

2. Пуск, с пульта управления или с выносного кнопочного поста, как всей конвейерной линии, так и её части.

3. Дозапуск, с пульта управления или с выносного кнопочного поста, части конвейерной линии без отключения работающих конвейеров и с подачей предупредительной сигнализации.

4. Местный пуск любого привода конвейера при осмотрах, ремонтах и опробованиях.

5. Контроль заданного максимального времени запуска каждого конвейера.

6. Автоматическое отключение привода конвейера при аварийных режимах и отключение последующих конвейеров, подающих груз на поверхностный конвейер.

7. Возможность экстренного прекращения запуска с любой точки конвейерной линии.

8. Возможность работы аппаратуры на разветвлённой конвейерной линии.

9. Возможность работы конвейерной линии в режиме энергосберегающей технологии с применением дополнительных аппаратов.

Наряду с указанными функциями аппаратура АУК – 1 М имеет целый ряд различных блокировок, защит, сигнализаций и телефонную связь.

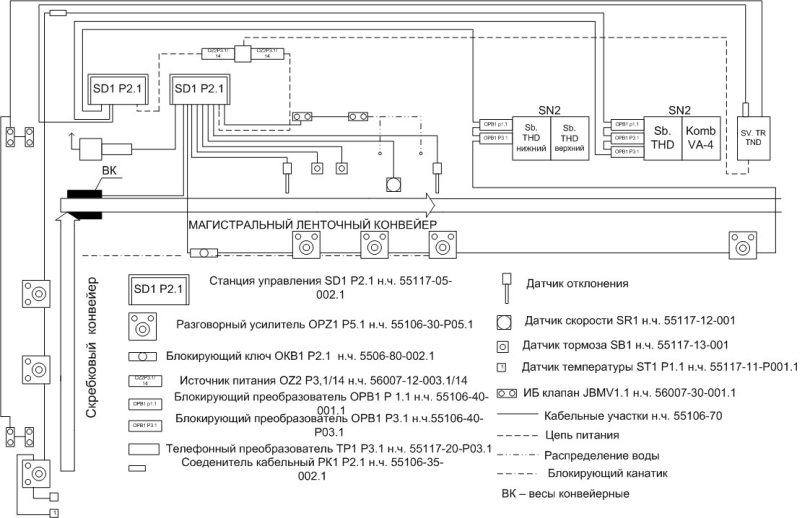

На рисунке 3 приведена структурная схема системы АУК – 1М.

Рисунок 3 – Структурная схема аппаратуры АУК-1М

На рисунке обозначено: ПУ - пульт управления, ВПУ - выносной прибор-указатель, БУ - блоки управления, БКР - блок концевого реле, ДС - датчик скорости, КСЛ-2 - датчик контроля схода ленты, КТВ-2 - кабель-тросовые выключатели, ДЗ - датчик заштыбовки

Взрывобезопасное исполнение аппаратуры и искробезопасные параметры цепей управления позволяют осуществлять управление, сигнализацию, контроль работы конвейерной линии и телефонную связь по двум изолированным друг от друга голым проводам и общешахтному контуру «земля» или с помощью трёх жил контрольного кабеля.

Пуск конвейерной линии осуществляется путём подачи в линиюуправления (провода «1» и «2») пусковой полярности («+» на проводе «1», «-» на проводе «2»). После окончания пускового процесса производится переключение пусковой полярности на рабочую («+» на проводе «2», «-» на проводе «1»), при этом реле управления БУ второго конвейера питается через контакты реле скорости БУ первого конвейера. Таким образом, осуществляется электромеханическая блокировка работы последующего конвейера в зависимости от работы предыдущего конвейера.

Отключение конвейерной линии может производиться оператором, путём нажатия кнопок «Стоп» пульта ПУ или любого блока БУ.

Для достижения цели работы была составлена математическая модель конвейерной линии с применением прикладного пакета Mathcad. Все нрасчеты выполнены применительно к конвеерной линии шахты им. М.И.Калинина, но ввиду их громоздкости, в работе не представлены.

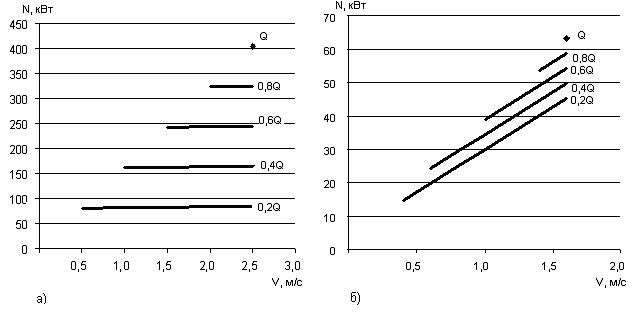

На рисунке 4 представлена зависимость мощности, потребляемой электроприводом конвейера при регулировании скорости.

Рисунок 4 – Зависимость мощности, потребляемой электроприводом при различных нагрузках и скоростях: а) наклонного конвейера; б) горизонтального конвейера

Из графиков видно, что регулирование скорости ведет к экономии электроэнергии только по отношению к горизонтальным конвейерам. Следовательно, в периоды неудовлетворительного грузопотока наклонные конвейера целесообразно отключать, а погрузку горной массы производить в бункер-накопитель.

Для горизонтальных конвейеров при регулировании скорости напротив наблюдается пониженное энергопотребление. В связи с этим по отношению к горизонтальному конвейеру целесообразно применять регулирование скорости для обеспечения оптимальной нагрузки. Этот аспект ведет за собой дополнительную проблемму - пуск груженого конвейера в случае непредвиденной остановки линии. Такая возможность также проверенас помощью математической модели.

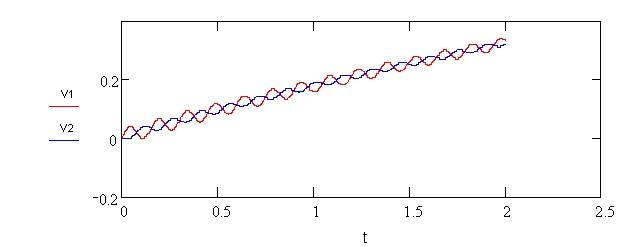

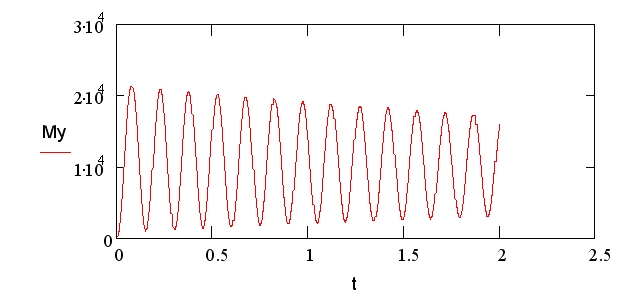

Результаты моделирования приведены на рисунках 5 и 6

Рисунок 5 – График изменения линейной скорости барабана(v1) и ленты(v2) при пуске конвейера под нагрузкой

Рисунок 6 – Изменение момента упругости между лентой и барабаном при пуске конвейера под нагрузкой

В ходе моделирования выяснилось, что для осуществления пуска груженого конвейера необходимо, чтоб загруженность не превышала 66% от максимально возможной, следовательно в случае аварии мы сможем использовать аккумулирующую способность линии на две трети.

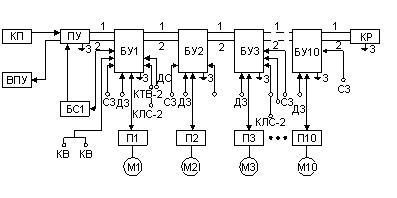

На основе математического моделирования была составлена структурная схема для осуществления адаптивного управления конвейерной линией. Данная схема представлена на рисунке 7.

Рисунок 7 - Структурная схема системы автоматического управления разветвленной конвейерной линией (Анимация - 7 кадров, задержка 1с, 1 повторение, для просмотра нажмите «обновить»)

В данной работе было выполнено:

- анализ существующих средств автоматизации конвейерных линии;

- рассмотрена разветвленная конвейерная линия как объект автоматического управления;

- составлена математическая модель управления конвейерной линии с использованием которой на ЭВМ промоделированы режимы работы конвейеров и обоснован новый способ автоматического управления разветвленной конвейерной линией;

- составлена структурная схема системы управления разветвленной конвейерной линией.

Однако на данный момент магистерская работа находится в стадии разработки. После декабря 2009 года более подробную информацию можно получить у автора.