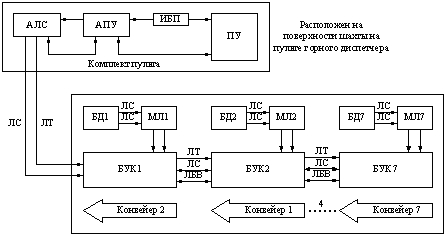

Рисунок 1 - Структурна схема системи САУКЛ

Факультет: Енергомеханіки та автоматизації

Спеціальність: Автоматизоване управління технологічними процесами

У вугільних шахтах і рудниках для доставки корисної копалини з вибою, а також для транспортування його по збірних штреках, квершлагам, дільничним і капітальним ухилам і бремсбергам, похилим стовбурам і штольням застосовуються стрічкові конвеєри.

Зростаючий обсяг видобутку корисних копалин, збільшення довжини гірських виробітків впливають на умови експлуатації вуглевидобувного встаткування й засобів транспортування й вимагають їхнього безперервного вдосконалювання. Сучасні підземні конвеєрні лінії характеризуються значною довжиною й використанням потужних багато рухових конвеєрів для перевезення вантажів і людей, а також наявністю декількох маршрутів. Це складні об'єкти автоматизації як з позиції управління ними, так і забезпечення безпеки експлуатації. Режими роботи конвеєра характерезуются тривалою роботою, нерівномірністю навантаження, наявністю «важкого» пуску.

На даний момент актуальною стає задача автоматичного регулювання продуктивності конвеєрів для стабілізації вантажопотоку й оптимізації режимів їхньої експлуатації.

Метою роботи є підвищення ефективності роботи розгалуженої конвеєрної лінії шляхом теоретичного обґрунтування можливості регулювання швидкості стрічки, параметрів контролю й управління, на основі чого розробка алгоритму управління й системи автоматичного управління. Для досягнення мети роботи складені математичні моделі конвеєрної лінії, проаналізовані існуючі засоби автоматизації, виявлені їхні достоїнства й недоліки. Розроблені схемотехнічні рішення по системі автоматизації

Система автоматизації повинна виконувати:

- централізоване автоматизоване управління й контроль роботи розгалуженими й нерозгалуженими конвеєрними лініями;

- телекерування й контроль стану супутнім допоміжним обладнанням;

- автоматичну реєстрацію й збереження інформації про роботу конвеєрів і супутнього обладнання, командах управління й настроюваннях, захисних відключеннях і блокуваннях;

- забезпечення рівномірного й повного завантаження транспортних засобів (пригладжування коливань вантажопотоку вугілля, викликаних перебоями в роботі машин), раціональним застосуванням бункерів, що акумулюють, шляхом автоматичного формування й наступної реалізації рекомендацій з управління технологічними процесами транспортування на основі автоматично одержуваної інформації;

- автоматичне регулювання режиму роботи конвеєрної лінії.

Система автоматизованого управління конвеєрними лініями САУКЛ призначена для:

- централізованого автоматизованого управління й контролю роботи розгалуженими й нерозгалуженими конвеєрними лініями, що складаються зі стрічкових конвеєрів, призначених для транспортування вантажу й перевезення людей, із числом конвеєрів керованих через один комплект АПУ й АЛС до 60 одиниць, і необмеженим числом маршрутів;

- централізованого або місцевого автоматизованого управління й контролю роботи окремими конвеєрами, що входять або не вхідними до складу конвеєрної лінії;

- телекерування й контролю становища супутнім допоміжним устаткуванням;

-- автоматичної реєстрації й збереження інформації про роботу конвеєрів і супутнього встаткування, командах управління й настроюваннях, захисних відключеннях і блокуваннях.

Апаратури САУКЛ розрахована на застосування в підземних виробленнях шахт, небезпечних за газом та пилом, але може також застосовуватися на рудниках, збагачувальних фабриках і інших підприємствах.

Рисунок 1 - Структурна схема системи САУКЛ

Структурно система САУКЛ складається з комплекту пульта управління, що розташовується в диспетчерської шахти, і комплектів апаратних засобів, встановлених на конвеєрах.

Іскробезпечність у САУКЛ забезпечується гальванічною розв'язкою електричних ланцюгів пульта управління, лінії зв'язку, лінії телефону, лінії модулів лінійних, лінії взаємоблокировки, ланцюга живлення датчика електродного й ланцюгів живлення електронних схем, а також застосуванням схем, що забезпечують обмеження потужності можливої іскри, за рахунок обмеження струму короткого замикання

Принцип дії

Пульт управління формує в лінію зв'язку посилки, що складаються з адреси БУК і необхідної для нього інформації (команди керування, команди запиту інформації про стан конвеєра й т.д.). Блок управління конвеєром, прийнявши дані від пульта управління, формує й передає відповідне повідомлення.

Телефонний зв'язок здійснюється по двупроводній лінії й забезпечує телефонний симплексний канал між пультом управління й блоками управління конвеєрами.

Дозвіл роботи конвеєра, що подає, надходить від БУК приймаючого конвеєра по двупроводній лінії взаємоблокировки, що формується тільки після встановлення робочої швидкості на останньому.

Реалізація функцій САУКЛ здійснюється за допомогою програм, які перебувають у ПУ й у кожному БУК.

Система автоматики APD1 (Чехія) предназначена для програмного регулювання, керування й моніторингу ходу конвеєрної лінії, у тому числі дробарки й струга, або ж інших машин на шахті й на поверхні.

Вона дає можливість передачі даних і розмови із шахти на поверхню, візуалізації процесу відпрацьовування, голосного розмовного зв'язку, сигналізації й передачі попереджувального тону при розгоні машин у вибої або на штреках. Вона дає далі можливість зупинки й блокування машин. Будь-яке інше застосування необхідно консультувати із заводом-виготовлювачем.

Систему APD1 можна використати у всіх шахтних просторах небезпечних за вибухом метану й вугільного пилу, за винятком просторів з високою небезпекою вибуху метану (SNM 3).

Виріб здійснює технічні вимоги до встаткування, призначеному для використання в середовищі, небезпечному за вибухом відповідно до Директиви 94/9/ЄС (NV 176/1997 Зводу).

Автоматика конвеєрів APD1 являє собою мікропроцесорну систему керування, призначену для керування вибоєм, або ж конвеєрними лініями в шахтах або на поверхні. Вся система в іскробезпечному виконанні. Вона виконує технічні вимоги до встаткування, призначеного для використання в середовищі, небезпечним за вибухом. Виріб можна використати у вугільних шахтах небезпечних по газу (метану) і вугільного пилу, відповідно до Технічного опису й інструкцією для експлуатації й Правил безпеки у вугільних шахтах РД 05-94-95.

Основні функції системи

- програмне управління, параметризація й управління конвеєрними лініями;

- аварійний останов машин;

- розмовний зв'язок уздовж ліній;

- сигналізація, передача застережливого сигналу до розгону;

- моніторинг ходу конвеєрних ліній;

- візуалізація всього процесу розробки;

- нескладна діагностика всієї системи й локалізація відмови з поста керування на поверхні або в шахті;

- доступ з Ithernet и Internet.

Моніторинг ходу конвеєрної лінії

Всі відомості про хід конвеєра (стан датчиків, стан виводів, відомості про місце блокування і її причині й т.п.) є доступними на кожній Станції конвеєра SD1. У діагностичному режимі можна на 2-строковому буквено-цифровому LCD дисплеї Станції конвеєра зобразити всі важливі напруги датчиків, батарейного джерела, проводів лінії й т.п. Однаковим образом можна одержати інформацію про стани інших станцій конвеєрів, включених у лінії.

Між Станцією центральною й Станцією конвеєрів проходить постійна передача відомостей, і відомості, таким чином, являються доступними також на керуючому комп'ютері Станції центральної (звичайний комп'ютер стандарту IBM ПК 486 і вище). Якщо комп'ютер підключений у заводську мережу, то ці дані є доступними для всіх інших учасників мережі. Всі робочі зміни зберігаються у файлі, так що вони доступні для пізнішої оцінки.

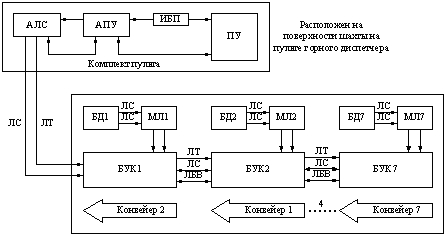

Рисунок 2 – Розташування засобів автоматизації на об'єкті з використанням апаратур APD

Апаратура АУК - 1М виконує наступні основні функції:

1. Послідовний автоматичний пуск конвеєрів, включених у лінію, у порядку, зворотньому напрямку руху вантажопотоку, з необхідною витримкою часу між пусками окремих приводів.

2. Пуск з пульта управління або з виносного кнопкового поста, як всієї конвеєрної лінії, так і її частини.

3. Дозапуск, з пульта керування або з виносного кнопкового поста, частини конвеєрної лінії без відключення працюючих конвеєрів і з подачею попереджувальної сигналізації.

4. Місцевий пуск будь-якого приводу конвеєра при оглядах, ремонтах і випробуваннях.

5. 5. Контроль заданого максимального часу запуску кожного конвеєра.

6. Автоматичне відключення приводу конвеєра при аварійних режимах і відключення наступних конвеєрів, що подають вантаж на поверхневий конвеєр.

7. Можливість екстреного припинення запуску з будь-якої точки конвеєрної лінії.

8. Можливість роботи апаратури на розгалуженій конвеєрній лінії.

9. Можливість роботи конвеєрної лінії в режимі енергозберігаючої технології із застосуванням додаткових апаратів.

Поряд із зазначеними функціями апаратури АУК - 1 М має цілий ряд різних блокувань, захистів, сигналізацій і телефонний зв'язок.

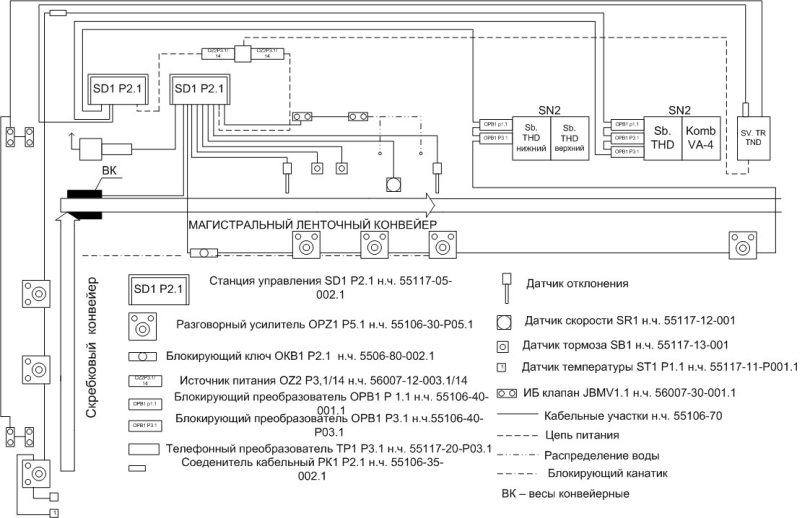

На рисунку 3 наведена структурна схема системи АУК - 1М.

Рисунок 3 – Структурна схема апаратури АУК-1М

Вибухобезпечне виконання апаратур і іскробезпечні параметри ланцюгів управління дозволяють здійснювати управління, сигналізацію, контроль роботи конвеєрної лінії й телефонний зв'язок по двох ізольованим друг від друга голим проводам («1» і «2») і загальшахтному контуру «земля» або за допомогою трьох жил контрольного кабелю.

Пуск конвеєрної лінії здійснюється шляхом подачі в лінію управління (проведення «1» і «2») пускової полярності («+» на проведенні «1», «-» на проведенні «2»). Після закінчення пускового процесу виконується перемикання пускової полярності на робочу («+» на проведенні «2», «-» на проведенні «1»), при цьому реле управління БУ другого конвеєра живиться через контакти реле швидкості БУ першого конвеєра. Таким чином, здійснюється електромеханічне блокування роботи наступного конвеєра залежно від роботи попереднього конвеєра.

Відключення конвеєрної лінії може проводитися оператором, шляхом натискання кнопок «Стіп» пульта ПУ або будь-якого блоку БУ.

Для досягнення мети роботи була складена математична модель конвеєрної лінії із застосуванням прикладного пакета Mathcad. Всі розрахунки виконані стосовно до конвеєрної лінії шахти ім. М.И.Калініна, але через їхню громіздкість, у роботі не представлені.

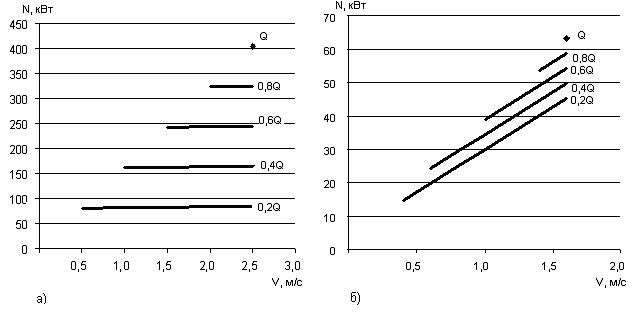

На рисунку 4 представлена залежність потужності, споживаної електроприводом конвеєра при регулюванні швидкості.

Рисунок 4 - Залежність потужності, споживаної електроприводом при різних навантаженнях і швидкостях: а) похилого конвеєра; б) горизонтального конвеєра

Із графіків видно, що регулювання швидкості веде до економії електроенергії тільки стосовно горизонтальних конвеєрів. Отже, у періоди незадовільного вантажопотоку похилі конвеєра доцільно відключати, а навантаження гірської маси зсипати в бункер-накопичувач.

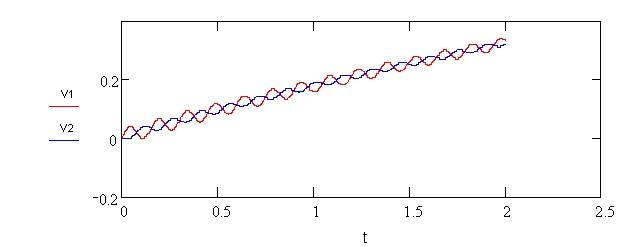

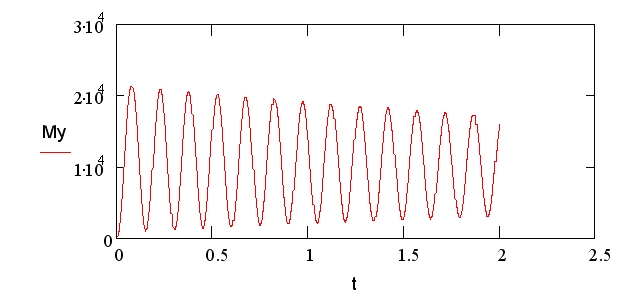

Для горизонтальних конвеєрів при регулюванні швидкості навпроти спостерігається знижене енергоспоживання. У зв'язку із цим стосовно горизонтального конвеєра доцільно застосовувати регулювання швидкості для забезпечення оптимального навантаження. Цей аспект веде за собою додаткову проблему - пуск навантаженого конвеєра у випадку непередбаченої зупинки лінії. Така можливість також проверена за допомогою математичної моделі. Результати моделювання наведені на малюнках 5 і 6

Рисунок 5 - Графік зміни лінійної швидкості барабана(V1) й стрічки(V2) при пуску конвеєра під навантаженням

Рисунок 6 - Зміна моменту пружності між стрічкою й барабаном при пуску конвеєра під навантаженням

У ході моделювання з'ясувалося, що для здійснення пуску навантаженого конвеєра необхідно, щоб завантаженість не перевищувала 66% від максимально можливої, отже у випадку аварії ми зможемо використати здатність, що акумулює, лінії на дві третини.

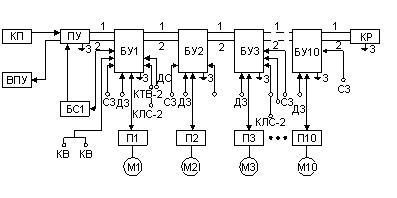

На основі математичного моделювання була складена структурна схема для здійснення адаптивного керування конвеєрною лінією. Дана схема представлена на рисунку 7.

Рисунок 7 - Структурна схема системи управліня розгалуженою конвеєрною лінією (Анімація - 7 кадрів, часова затримка 1с, 1 повтор, для просмотра натисніть «обновити»)

У даній роботі було виконано:

- аналіз існуючих засобів автоматизації конвеєрних ліній;

- розглянута розгалужена конвеєрна лінія як об'єкт автоматичного управління;

- складена математична модель управління конвеєрною лінією з використанням якої промодульовані режими роботи конвеєрів і обгрунтован новий спосіб автоматичного управління розгалуженою конвеєрною лінією;

- складена структурна схема системи управліня розгалуженою конвеєрною лінією.

Однак на даний момент магістерська робота перебуває в стадії розробки. Після грудня 2009 року більш докладну інформацію можна одержати у автора.