RUS | UKR | DE ||

ДонНТУ >

Портал магистров ДонНТУ

Никишина Анна Леонидовна

Автореферат магистерской работы по теме:

Исследование и синтез автоматической системы управления обработки слитков в сварочной зоне методической печи

Материалы по теме выпускной работы:

Об авторе |

Библиотека |

Ссылки |

Отчет о поиске | |

Фотографии

СОДЕРЖАНИЕ

Введение

1. Цель проектирования и требования к устройству автоматизации

2. Технологический процесс как объект автоматизации

3. Разработка структурной схемы устройства

4. Разработка функциональной схемы устройства

5. Обоснование направления автоматизации технологического процесса обработки слитков

6. Технико-экономическое обоснование эффективности принятых технических решений

Вывод

Перечень ссылок

ВВЕДЕНИЕ

Технико-экономические показатели работы методических печей зависят как от технических возможностей, которыми располагают печи, так и от качества управления их тепловым режимом. Технические возможности методической печи определяются совокупностью ее конструктивных и теплотехнических характеристик.

При работе печей эти характеристики являются наперед заданными, поскольку они формируются при расчете, конструировании и строительстве печей. Поэтому улучшение показателей работы действующих методических печей может достигаться путем совершенствования процесса управления их тепловым режимом.

По выполняемым функциям широко применяемые системы автоматизации теплового режима аналогичны и отличаются между собой главным образом лишь в деталях. С помощью действующих систем автоматизации обычно осуществляется автоматический контроль температуры рабочего пространства печи по зонам, расхода топлива и воздуха, поступающих к горелочным устройствам отдельных зон, и давления газов в зоне, примыкающей к окну выдачи, а также автоматическое регулирование температуры по зонам путем изменения расхода топлива, автоматическое поддержание заранее заданного соотношения топливо-воздух и автоматическая стабилизация давления газов под сводом в районе окна выдачи нагретых заготовок из печи.

По мере интенсификации процессов прокатного производства и повышения требований, предъявляемых к качеству нагрева металла, выявилась необходимость видоизменения и расширения функций, возлагаемых на системы автоматизации теплового режима методических печей.

Объект исследования: процесс нагрева заготовок в сварочной зоне методической трехзонной печи.

Цель исследования: повышение эффективности регулирования тепловым режимом методической трехзонной печи путем обоснования алгоритма и структуры аппаратуры автоматизации и разработки.

1. ЦЕЛЬ ПРОЕКТИРОВАНИЯ И ТРЕБОВАНИЯ К УСТРОЙСТВУ АВТОМАТИЗАЦИИ

Важной задачей технического процесса на металлургических заводах является широкое внедрение высокопроизводительных комплексов, оснащенных современным взрывобезопасным электрооборудованием. Их внедрение обеспечивает значительное повышение производительности работы предприятия. Высокая эффективность металла зависит от надежности работы методических печей, которая является основным в процессе производительности металла.

Поэтому цель работы – повышение эффективности управления температурными режимами методической печи, путем внедрения новых технических решений в существующую аппаратуру управления.

Требования к системе автоматизации: необходимость определения скорости движения металла и при ее изменении автоматически изменять температурный режим печи таким образом, чтобы обеспечить необходимый нагрев металла в сварочной зоне.

Требования к устройству: поддержание температуры в сварочной зоне печи; вывод информации на цифровое табло; осуществлений прогнозирования температуры нагрева заготовок.

2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КАК ОБЪЕКТ АВТОМАТИЗАЦИИ

В черной металлургии на первый план выдвигаются факторы, обеспечивающие повышение эффективности производства, дальнейшее улучшение качества и расширение сортамента металлопродукции. Один из основных путей решения этих задач – автоматизация технологических процессов в черной металлургии. Широкое внедрение автоматизации технологических процессов в черной металлургии диктуется условиями металлургического производства и ростом потребности в высококачественной металлопродукции.

С увеличением мощности агрегатов и повышения требований к качеству металлопродукции выявилась необходимость перехода от локальных средств автоматического регулирования отдельных параметров к многосвязанному автоматическому регулированию и управлению работой всего агрегата.

Среди технологических агрегатов черной металлургии важную роль играют прокатные станы, выпускающие конечную продукцию металлургического производства. Качество продукции и производительность станов во многом определяются работой нагревательных печей, причем в большинстве случаев ошибки, возникающие при нагреве металла, уже не могут быть исправлены. И, проявляясь на последующих переделах, эти ошибки приводят к снижению выхода годной продукции.[2]

В условиях нагрева заготовок с переменными геометрическими и теплотехническими параметрами, а также при переменном темпе выдачи заготовок из печей, получение требуемого качества нагрева заготовок возможно лишь при автоматическом управлении работой участка нагревательных печей. Существовавшие ранее системы управления нагревательными печами обеспечивали лишь стабилизацию нескольких отдельных параметров теплового режима работы печей, таких как температура в зонах нагрева, соотношение расходов топлива и воздуха и давления в рабочем пространстве печи. В этих системах задания локальным регуляторам указанных параметров устанавливались вручную сварщиком печи, исходя из его опыта, что подчас в условиях напряженной работы стана приводило к субъективным ошибкам. При этом возникали недогрев заготовок, перерасход топлива, значительное окалинообразование и т.п.

Методические печи предназначены для нагрева металла перед прокаткой и относятся к печам непрерывного действия. За время нагрева заготовки постепенно перемещаются через всю печь от входа к выходу.

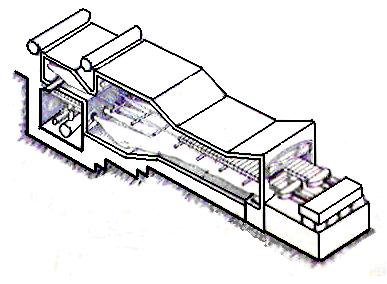

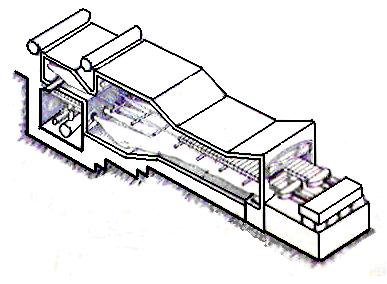

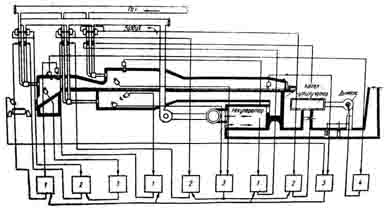

Методическая печь состоит из рабочего пространства, где происходит сжигание топлива и нагрев металла, и ряда систем: отопление, транспортировка заготовок, охлаждения элементов печи, управление тепловым режимом и др. На рисунке 2.1 изображена продольный разрез толкательной методической печи. [1]

Рисунок 2.1 – Устройство методической печи

Методические печи могут различаться числом отапливаемых зон, формой рабочего пространства, способами перемещения метала, подвода топлива и воздуха, сжигания топлива, а также по размерам и производительности, по виду нагреваемого метала, по типу обслуживаемых станов и ряду других признаков.

Уменьшение окисления и обезуглероживания поверхности заготовок из качественных сталей достигают при двустадийном нагреве. При этом используют обычно несколько методических печей. В одной из них метал медленно нагревают до 850-900°C. После этого заготовки подают в другие печи, где происходит их «быстрый» нагрев до конечной температуры.

Качественный нагрев металла характеризуется следующими показателями:

1. Температура поверхности заготовки, усредненная по ее длине, на выходе из печи соответствует заданному значению с точностью ±10-15 К.

2. Заготовки прогреты в достаточной мере, так что перепады температур по толщине заготовок не превышают допустимых значений. Эта величина составляет 20-40 К, а в местах соприкосновения заготовок с подовыми трубами равна 50-70 К.

3. Перепады температуры по длине заготовок соответствует принятой технологии прокатки.

4. Скорость нагрева металла от исходного состояния до 500-700°C не превышает максимального допустимого значения.[6]

В методической печи, кроме температуры, можно измерять расход газа и воздуха, избыточность давления газа, теплоту сгорания отопительного газа.

3. РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ УСТРОЙСТВА АВТОМАТИЗАИИ

После разработанного алгоритма обосновываю и разрабатываю структурную и функциональную схемы системы автоматизации.

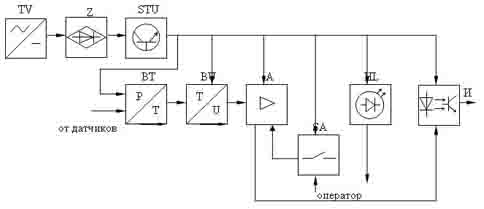

Рисунок 3.1 - Структурная схема устройства (анимация-9 кадров, задержка 1 сек, бесконечный цикл, объём 20,5КБ, gif_animator.rar)

Структурная схема устройства состоит из следующих основных узлов:

БП – блок питания;

БВС – блок входных сигналов;

БУ – блок управления;

К – ключ;

БС – блок сигнализации;

БС ИМ – блок согласования исполнительных механизмов;

ИМ – исполнительные механизмы;

Работа структурной схемы осуществляется следующим образом: сигнал от датчиков поступает на блок входных сигналов БВС, а затем на блок управления БУ. Одновременно с этим с блока сигнализации БС сигнал поступает оператору, который в свою очередь дает сигнал на ключ К. Далее сигнал передается на блок управления и через блок согласования исполнительных механизмов БС ИМ подается на исполнительный механизм ИМ.

Все узлы запитаны напряжением от блока питания БП.

4. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ УСТРОЙСТВА

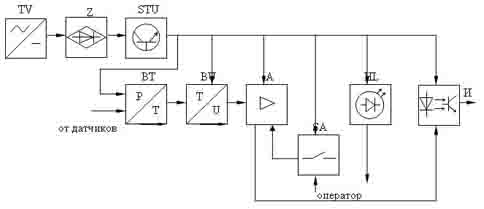

Функциональная схема приведена на рисунке 4.1 и принцип ее работы заключается в следующем.

Рисунок 4.1 - Функциональная схема устройства

Тепловой сигнал, принятый датчиками температуры BT и напряжения BU, поступает на операционный усилитель A. При включении светового индикатора HL, оператор, получив сигнал, через переключатель SA подает сигнал на усилитель A. Затем сигнал через оптопару VU поступает на исполнительный механизм.

Питание схемы осуществляется через трансформатор TV.

Задача управления процессом нагрева металла в методических печах заключается в выборе и поддержании режима работы, обеспечивающего получение металла заданного качества с минимально возможным удельным расходом топлива в условиях переменной производительности агрегата.

5. ОБОСНОВАНИЕ НАПРАВЛЕНИЯ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБРАБОТКИ СЛИТКОВ

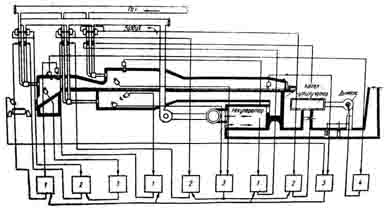

Система автоматического управления тепловым режимом методической печи включает в себя узлы автоматического регулирования (рис.5.1): температура в зоне 1, соотношения расходов топлива и воздуха на зону 2, оптимизация горения топлива в зоне 3, давления в рабочем пространстве 4. Для обеспечения качественной работы системы в условиях изменяющейся производительности печи предназначен узел 5 коррекции заданий зональным регуляторам температуры. [3]

Регулирование температуры в зоне печи осуществляется типовым комплексом приборов по сигналу термопары. П- или ПИ-регулятор, изменяя расход топлива на зону, приводит в соответствие действующую температуру в печи с заданной.

Рисунок 5.1 – Принципиальная схема системы автоматического регулирования теплового режима методической печи

Система контроля и автоматического регулирования трехзонной печи, отапливаемой газом с постоянной теплотой сгорания. Схемой предусматривается контроль и регулирование следующих параметров:

1) температуры в рабочем пространстве томильной, верхней сварочной зоны и зоны нижнего прогрева ;

2)соотношения топливо- воздух в тех же зонах;

3)давления в томильной зоне,

а также контроль:

1)температуры дыма после рекуператора;

2)температуры горячего воздуха после эксгаустера;

3)температуры хвостовой части печи;

Расход газа и воздуха на каждую зону.

Кроме этих параметров, могут контролироваться ещё целый ряд других (давление газа и воздуха, расход газа на всю печь, температура дыма до рекуператора и т.д.).

Автоматический контроль и регулирование температуры зон печи. Схемы автоматического контроля и регулирования температуры всех зон однотипны.

Температура зон измеряется платинородий – платиновыми термопарами в фарфоровых чехлах либо радиационными пирометрами, которые визируются на дно карбофраксовых стаканов. Показания и запись температуры зоны осуществляется с помощью электронного потенциометра со встроенным реостатным датчиком. Потенциометр обычно работает в комплекте с изодромным регулятором, который с помощью электрического исполнительного механизма управляет дроссельной заслонкой, расположенной в трубопроводе, подводящем газ к зоне печи.

При отклонении измеряемой температуры от заданного значения регулятор, воздействуя на исполнительный механизм заслонки, изменяет расход топлива, стремясь поддерживать температуру в зоне на заданном уровне.

Задание регулятора температуры каждой зоны устанавливается сварщиком вручную в зависимости от температуры металла, выдаваемого из печи. В подавляющем большинстве случаев последняя определяется на глаз. Для этого разрабатывается более усовершенствованное устройство.

Функции системы автоматизации:

1) диапазон коэффициента расхода колышется в пределах 1,05-1,25, а диапазон, к которому необходимо приближаться, что бы достич наилучщий результат 1,05-1,1;

2) замена морально устаревших локальных регуляторов на современные аналоги с расширенным набором функций;

3) измерение основных технологических параметров: температуры, подачи топлива, коэффициент излишки топлива;

4) сигнализирующее устройство про не достижении заданных технологических параметров.

6.ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРИНЯТЫХ ТЕХНИЧЕСКИХ РЕШЕНИЙ

Экономическая служба устройства – одно из важнейших звеньев управления устройством. Уровень экономической работы методической печи характеризуется, прежде всего, организацией работы всех звеньев управления. Объем и форма автоматизации должны быть выбраны и установлены на основании соответствующего анализа. Важнейшим критерием при оценке эффективности автоматизации, как и всякого производственного усовершенствования, является окупаемость затрат на автоматизацию, получавшаяся за счет снижения себестоимости и улучшения качества продукции, а также уменьшения производственных затрат и потерь.

Очевидно, что при прочих равных условиях окупаемость принятой автоматизации тем больше, чем значительнее снижение себестоимости продукции, получаемое за счет автоматизации, и чем больший прирост выхода годного продукта дает автоматизация.

Очевидно, что при прочих равных условиях окупаемость принятой автоматизации тем больше, чем значительнее снижение себестоимости продукции, получаемое за счет автоматизации, и чем больший прирост выхода годного продукта дает автоматизация.

Установлено, что наилучшие условия окупаемости автоматизации создаются в непрерывном процессе, в котором всякого рода непроизводительные потери на холостые и вспомогательные операции, несовмещаемые с рабочим временем, минимальны.

В прерывистом (цикличном) производстве, определяющим параметром является ритмичность работы всех элементов производственной цепи. Это объясняется, по крайней мере, двумя причинами:

– первая состоит в инерционности процессов, протекающих в ряде производственных элементов. В переходном режиме обычно снижается качество продукции, производительность процесса и, следовательно, его экономичность.

– вторая заключается в огромной роли транспортных средств, которые могут обеспечить подачу необходимого сырья, отвод продукции только при ритмичной работе всех агрегатов, участков цеха.

В ходе работы был произведен анализ технологического процесса нагрева заготовок в сварочной зоне методической печи как объекта автоматизации, сформулирована цель курсового проектирования и выработаны требования к системе автоматизации процесса. Сделан критический обзор известных технических решений по автоматизации технологического процесса нагрева заготовок, обосновано дальнейшее направление автоматизации исследуемого процесса и сформулированы функции разрабатываемого устройства автоматизации. Произведена алгоритмизация системы автоматизации, при этом выделены блоки, подвергшиеся изменениям в результате данной разработки. Произведено обоснование и разработка схемотехнического решения устройства автоматизации, а именно проанализирована структурная схема системы автоматизации технологического процесса, разработаны структурная схема блока регулирования скорости подачи, а также разработана и принципиальная электрическая схема разрабатываемого блока. Произведены необходимые расчеты элементной базы устройства, разработано программное обеспечение для управления устройством с помощью микроконтроллера, а также произведен расчет надежности данной схемы. Произведена разработка компоновочных решений устройства автоматизации, разработана печатная плата созданного блока, а также проанализировано размещение данного блока на аппаратуре автоматизации. Разработаны мероприятия по безопасной и безаварийной эксплуатации разработанного технического решения, произведено технико-экономическое обоснование эффективности принятых технических решений.

ВЫВОД

Таким образом, разработанная система автоматизации методической трехзонной печи удовлетворяет заданным техническим и технологическим требованиям. Необходимо отметить достоинства и недостатки данного устройства. К достоинствам относятся в первую очередь беспонтанное измерение температуры:

- простая элементная база;

- возможность построить пороги срабатывания на определенную температуру.

К недостаткам относится:

- дороговизна датчика;

- нелинейность сигнала датчика.

Вместе с тем, разработанный блок имеет не окончательный вариант, и будет дорабатываться в магистерской работе.

ПЕРЕЧЕНЬ ССЫЛОК

- Буглак Л.И., Вольфман И.Б., Ефроймович С.Ю. Автоматизация методических печей, М: Металлургия, 1981г.-195с

- Гусовский В.А., Оркин Л.Г., Тымчак В.М. Методические печи. М: Металл, 1970г.-430с

- Тайц Н.Ю., РозенгартЮ.И. Методические нагревательные печи. Москва: Металлургиздат, 1964.-408с.

- Каганов В.Ю., Блинов О.М., Беленький М.М. Автоматизация управления металлургическими процессами. М., «Металлургия», 1974.- 416с

- Евтихиев Н.Н., Купершмидт Я.А., Папуловский В.Ф., СкугоровВ.Н. Измерение электрических и неэлектрических величин. Москва: Энергоатомиздат, 1990. - 352 с.

- Климовицкий М.Д. Автоматизация методических печей. Москва: Металлургия, 1981. - 196с.

- Клаассен К.Б. Основы измерений. Электронные методы и приборы в измерительной технике. Москва: Постмаркет, 2000. - 352 с.

ДонНТУ >

Портал магистров ДонНТУ ||

Об авторе | Библиотека | Ссылки |

Отчет о поиске | | Фотографии