RUS | UKR | ENG ||

ДонНТУ >

Портал магистров ДонНТУ

Жуковский Алексей Сергеевич

Факультет: Энергомеханики и автоматизации

Кафедра: Горная электро техника и автоматика

Специальность: Автоматизированное управление технологическими процессами

Тема выпускной работы:

Исследование физических процессов электротехнического комплекса технологического участка с квазичастотным проебразователем, и разработка устройства автоматической разштыбовки шахтного скребкового конвейера

Научный руководитель: Маренич Константин Николаевич

Материалы по теме выпускной работы:

Об авторе | Библиотека | Ссылки |

Отчет о поиске | | История возникновения автозвука

Реферат по теме выпускной работы

Введение

В настоящее время для большинства транспортирующих механизмов и устройств в качестве электроприводов

используются устаревшие системы, обладающие относительно невысокими технико-экономическими показателями.

Замена электрооборудования на новое не всегда представляется возможной из-за отсутствия средств у заказчика.

Поэтому основное направление сейчас - поддержание оборудования в работоспособном состоянии и постоянный контроль

за его техническим состоянием. Оценка технического состояния конкретной электромеханической системы начинается с

визуального осмотра ЭМС, оценки диапазона изменения нагрузок в пределах рассматриваемого цикла, температуры

подшипниковых узлов, температуры двигателя, наличия смазки и т.д.[1]. Если появляется необычный шум, усиливается

вибрация системы, то необходимо прибегнуть к вибродиагностическим методам- измерить виброскорость и

виброускорение в характерных точках системы. Повышение ресурса напрямую связано с ограничением динамических

нагрузок элементов ЭМС. Поэтому применение специальных блоков, узлов, Ограничивающих токи, моменты, формирующих

желаемый характер движения исполнительного органа, поддерживающих коэффициент мощности на оптимальном уровне,

будет способствовать продлению срока службы конкретного оборудования.

Актуальность

На угольных шахтах Донбасса широко внедряется комплексная механизация во всех звеньях сложной комплексной

цепи угледобычи, автоматизируются основные процессы, как в очистных, так и в подготовительных забоях.

Основным направлением механизации очистных работ является внедрение выемочных комплексов на базе узкозахватных

комбайнов, стругов изгибающихся скребковых конвейеров и гидрофицированной крепи.

Для пластов мощностью менее 0,7 м еще не созданы машины, с помощью которых могут быть комплексно

механизированы все работы в очистном забое. Для пластов мощностью 0,7- 0,9 м созданы механизированные комплексы,

но их производительность не высока ввиду стесненности рабочего пространства очистного забоя. Пласты мощностью

0,9- 1,2 м успешно разрабатываются механизированными комплексами. Опыт работы на угольных шахтах Украины и

зарубежья свидетельствует, что для выемки угля механизированными комплексами наиболее благоприятны по мощности

пласты от 1,2 до 3,5 м. На таких пластах могут быть достигнуты высокие показатели угледобычи и производительности труда.

По критерию удобства эксплуатации механизированных комплексов наиболее благоприятным условием является залегание пласта

под углом до 12 градусов. При этом разработка может вестись лавами, расположенными по простиранию и восстанию пласта. При угле

падения пласта 12-18 градусов разработка осуществляется лавами по простиранию. Для этих условий комплексы имеют специальные

приспособления для удержания оборудования от сползания по лаве[2].

Современные комплексы для очистных работ эксплуатируются при любой газоносности пласта, однако производительность

выемочных машин при этом ограничивается условиями проветривания лавы. При высокой газоносности пластов требуется большое

свободное пространство в лаве. В условиях тонких пластов необходимо проводить предварительную и текущую дегазацию пласта

и вмещающей толщи пород, использовать специальные схемы проветривания, аппаратуру для газовой защиты.

На угольных шахтах Донбасса широко внедряется комплексная механизация во всех звеньях сложной комплексной цепи угледобычи,

автоматизируются основные процессы, как в очистных, так и в подготовительных забоях. Основным направлением механизации очистных

работ является внедрение выемочных комплексов на базе узкозахватных комбайнов, стругов изгибающихся скребковых конвейеров и

гидрофицированной крепи. Для пластов мощностью менее 0,7 м еще не созданы машины, с помощью которых могут быть комплексно

механизированы все работы в очистном забое. Для пластов мощностью 0,7- 0,9 м созданы механизированные комплексы, но их производительность

не высока ввиду стесненности рабочего пространства очистного забоя. Пласты мощностью 0,9- 1,2 м успешно разрабатываются

механизированными комплексами. Опыт работы на угольных шахтах Украины и зарубежья свидетельствует, что для выемки угля

механизированными комплексами наиболее благоприятны по мощности пласты от 1,2 до 3,5 м. На таких пластах могут быть

достигнуты высокие показатели угледобычи и производительности труда. По критерию удобства эксплуатации механизированных

комплексов наиболее благоприятным условием является залегание пласта под углом до 12 градусов. При этом разработка может вестись

лавами, расположенными по простиранию и восстанию пласта. При угле падения пласта 12-18 градусов разработка осуществляется лавами

по простиранию. Для этих условий комплексы имеют специальные приспособления для удержания оборудования от сползания по лаве.

Современные комплексы для очистных работ эксплуатируются при любой газоносности пласта, однако производительность выемочных

машин при этом ограничивается условиями проветривания лавы. При высокой газоносности пластов требуется большое свободное

пространство в лаве. В условиях тонких пластов необходимо проводить предварительную и текущую дегазацию пласта и вмещающей

толщи пород, использовать специальные схемы проветривания, аппаратуру для газовой защиты[4].

В настоящее время существуют следующие направления по разработке электроприводов подземных скребковых конвейеров:

- использование в качестве предохранительного устройства СЛ конвейера электромагнитных муфт сухого трения;

- применение электромагнитных муфт скольжения;

- применения автоматизированного электропривода на основе двигателя постоянного тока;

- применение асинхронного электропривода с использованием тиристорных регулятора напряжения;

- применение преобразователей частот

- применение пускорегулирующих устройств на основе тиристорных коммутаторов;

- применение привода с использованием двошвидкисних асинхронных электродвигателей.

Применение электромагнитных муфт сухого трения улучшает динамику пуска конвейера, потому что его двигатель в этом случае может включаться вхолостую, а затем, с помощью электромагнита, плавно увеличивает сжимающее усилия в СЛ. Однако практика эксплуатации показала, что после нескольких сработок стальные диски муфт притираются друг к другу, уменьшаются шероховатости их поверхностей, в результате чего муфта меняет свою механическую характеристику. Институтами Гипроуглемаш и Автоматгормаш разработан привод П110Е, содержащая планетарный редуктор и электромагнитную муфты скольжения (ЕМК). Основу последней составляет индуктор, расположенный в зазор магнитопровода с обмоткой возбуждения (ОС). Величина крутящего момента АД, переданного через планетарный механизм на СЛ конвейера, зависит от величины скольжения индуктора и регулируется током обмотки возбуждения. Основной недостаток привода с ЕМК - высокая сложность и стоимость изготовления, малый КПД системы, инерционность защиты СЛ от порывов при заклинивание, поскольку команда в защиту СЛ отрабатывается электромеханические системы. Применение привода с ЕМК связано с большими затратами как изготовителя, так и у потребителя. Существенными преимуществами автоматизированного электропривода скребковых конвейеров с применением двигателей постоянного тока (ДПС) последовательного возбуждения являются: возможность регулировки скорости движения тягового органа в широком диапазоне, уменьшение динамических нагрузок, повышение статического момента по сравнению с асинхронным электроприводом, исключение из состава поводу гидромуфты. Регулирование частоты вращения ДПС осуществляется посредством тиристорного управляемого выпрямителя. Для защиты тягового органа конвейера от повреждения при стопорении в приводе предусмотрены защити по производной момента погрузки и по интеграла от электромагнитного момента. Измерение момента погрузки производится косвенными методами по сигналам датчиков скорости и тока. Недостатки этого привода, которые ограничили его распространение в системах шахтного конвейерного транспорта, связанные с высокой стоимостью и низкой надежностью (коллекторных узел) ДПС, сложностью осуществления его взрывозащита, осложнением как системы электроснабжения и системы электропривода. Принцип действия тиристорных асинхронных электроприводов на основе трехфазных тиристорных регуляторов напряжения (ТРН) заключается в изменении величины напряжения подаваемых на АД горной машины при его пуске. Защита от порывов тягового органа при стопорении в них обеспечивается индукционно-динамическим торможением АД. Однако, управления пуском СК, что предполагает изменение в процессе пуска электромагнитного момента его АД по заданному закону, не позволяет получить стойкий степень пониженной скорости СЛ, определяет зависимость интенсивности разгона поводу от величины момента сопротивления движению. Наиболее широкими регулирующими возможностями АД обладают преобразователи частоты (ПЧ). Они руководят непосредственно частотой вращения ротора, изменением частоты напряжения на статора. Эти положительные качества реализуются без использования обратной связи по скорости привода. Однако ПЧ конструктивно сложные, содержат большое количество силовых полупроводниковых приборов (СНП). Это определяет их высокую стоимость, значительные габаритные параметры, затрудняет рудниковое взрывозащищенном исполнении их оболочек, эффективное охлаждение СНП. По этим причинам ПЧ трудно использовать в угольных шахтах. Маловентильные силовые тиристорных коммутаторов (СТК) тока с импульсным и фазовым регулированием величины трехфазной напряжения позволяют формировать квазисинусоидное напряжения пониженных частот, а значит - изменять частоту вращения асинхронного двигателя, подключаемый. В схеме тиристорных пускорегулирующее устройство для асинхронного электропривода горных машин был принят реверсивное силовой тиристорных коммутатор, который состоит из пяти пар параллельно включенных тиристоров. Такой коммутатор позволяет реализовать плавный пуск электродвигателя горной машины с помощью комбинированного квазичастотного управления. Предложенная схема управления коммутатором обеспечила повышение энергетических показателей привода, расширения диапазона регулирования при квазичастотном управлении. Однако в ней не в полной мере учтены особенности работы электропривода подземного скребковых конвейеров: не предусмотрены средства защиты его тягового цепи от динамических перегрузок. Дальнейшим этапом в развитии тиристорных электропривода СК было создание тиристорных пускозащитного аппарата АТКС. Данный аппарат, выполненный на основе нереверсивного СТК (содержащий три пары параллельно включенных силовых тиристоров), обеспечивает:

плавный пуск со стойкой ступенью пониженной скорости (без использования обратной связи) с помощью квазичастотного электропитания приводных двигателей;

ограничение динамических усилий в тягового цепи при заклинивание с последующим устранением этого заклинивания[5]. Однако влияние ЭДС вращения ротора на процессы в системе СТК-АД является причиной высоких значений квазисинусоидальных токов, близких к номинальных пусковых. Это обусловливает необходимость ограничения продолжительности квазичастотного электропитания АД по критерию его допустимого нагрева. Недостатками данных аппаратов является также сложность конструкции, обусловленная наличием СПП со средствами их охлаждения, и необходимость применения специальных защит от аварийных режимов эксплуатации СТК. Перспективным средством осуществления пуска поводу со степенью пониженной скорости, а также средством реализации пониженной скорости привода в длительном режиме (для доставки оборудования в очистной забой) является двухскоростной асинхронный короткозамкнутый двигатель, оснащенный двумя статорными обмотками с разным числом пар полюсов. Установка двухскоростного двигателя позволяет исключить из привода конвейера гидромуфты, имеющего низкие эксплуатационные показатели.

Научная значимость

Применение электромагнитных муфт сухого трения улучшает динамику пуска конвейера, потому что его двигатель в этом

случае может включаться вхолостую, а затем, с помощью электромагнита, плавно увеличивает сжимающее усилия в СЛ.

Однако практика эксплуатации показала, что после нескольких сработок стальные диски муфт притираются друг к другу,

уменьшаются шероховатости их поверхностей, в результате чего муфта меняет свою механическую характеристику.

Институтами Гипроуглемаш и Автоматгормаш разработан привод П110Е, содержащая планетарный редуктор и э

лектромагнитную муфты скольжения (ЕМК). Основу последней составляет индуктор, расположенный в зазор магнитопровода с

обмоткой возбуждения (ОС). Величина крутящего момента АД, переданного через планетарный механизм на СЛ конвейера,

зависит от величины скольжения индуктора и регулируется током обмотки возбуждения. Основной недостаток привода с

ЕМК - высокая сложность и стоимость изготовления, малый КПД системы, инерционность защиты СЛ от порывов при

заклинивание, поскольку команда в защиту СЛ отрабатывается электромеханические системы. Применение привода с

ЕМК связано с большими затратами как изготовителя, так и у потребителя. Существенными преимуществами

автоматизированного электропривода скребковых конвейеров с применением двигателей постоянного тока (ДПС) последовательного

возбуждения являются: возможность регулировки скорости движения тягового органа в широком диапазоне,

уменьшение динамических нагрузок, повышение статического момента по сравнению с асинхронным электроприводом,

исключение из состава поводу гидромуфты.

Регулирование частоты вращения ДПС осуществляется посредством тиристорного управляемого выпрямителя. Для

защиты тягового органа конвейера от повреждения при стопорении в приводе предусмотрены защити по производной

момента погрузки и по интеграла от электромагнитного момента. Измерение момента погрузки производится

косвенными методами по сигналам датчиков скорости и тока. Недостатки этого привода, которые ограничили

его распространение в системах шахтного конвейерного транспорта, связанные с высокой стоимостью и низкой

надежностью (коллекторных узел) ДПС, сложностью осуществления его взрывозащита, осложнением как системы

электроснабжения и системы электропривода. Принцип действия тиристорных асинхронных электроприводов на

основе трехфазных тиристорных регуляторов напряжения (ТРН) заключается в изменении величины напряжения

подаваемых на АД горной машины при его пуске. Защита от порывов тягового органа при стопорении в них

обеспечивается индукционно-динамическим торможением АД. Однако, управления пуском СК, что предполагает

изменение в процессе пуска электромагнитного момента его АД по заданному закону, не позволяет получить

стойкий степень пониженной скорости СЛ, определяет зависимость интенсивности разгона поводу от величины

момента сопротивления движению. Наиболее широкими регулирующими возможностями АД обладают преобразователи

частоты (ПЧ). Они руководят непосредственно частотой вращения ротора, изменением частоты напряжения на

статора. Эти положительные качества реализуются без использования обратной связи по скорости привода.

Однако ПЧ конструктивно сложные, содержат большое количество силовых полупроводниковых приборов (СНП). Это

определяет их высокую стоимость, значительные габаритные параметры, затрудняет рудниковое взрывозащищенном

исполнении их оболочек, эффективное охлаждение СНП. По этим причинам ПЧ трудно использовать в угольных шахтах.

Маловентильные силовые тиристорных коммутаторов (СТК) тока с импульсным и фазовым регулированием величины

трехфазной напряжения позволяют формировать квазисинусоидное напряжения пониженных частот, а значит - изменять

частоту вращения асинхронного двигателя, подключаемый. В схеме тиристорных пускорегулирующее устройство для

асинхронного электропривода горных машин был принят реверсивное силовой тиристорных коммутатор, который состоит

из пяти пар параллельно включенных тиристоров. Такой коммутатор позволяет реализовать плавный пуск электродвигателя

горной машины с помощью комбинированного квазичастотного управления. Предложенная схема управления коммутатором

обеспечила повышение энергетических показателей привода, расширения диапазона регулирования при квазичастотном

управлении. Однако в ней не в полной мере учтены особенности работы электропривода подземного скребковых конвейеров:

не предусмотрены средства защиты его тягового цепи от динамических перегрузок. Дальнейшим этапом в развитии

тиристорных электропривода СК было создание тиристорных пускозащитного аппарата АТКС. Данный аппарат, выполненный

на основе нереверсивного СТК (содержащий три пары параллельно включенных силовых тиристоров), обеспечивает: плавный

пуск со стойкой ступенью пониженной скорости (без использования обратной связи) с помощью квазичастотного

электропитания приводных двигателей; ограничение динамических усилий в тягового цепи при заклинивание с

последующим устранением этого заклинивания. Однако влияние ЭДС вращения ротора на процессы в системе СТК-АД

является причиной высоких значений квазисинусоидальных токов, близких к номинальных пусковых. Это обусловливает

необходимость ограничения продолжительности квазичастотного электропитания АД по критерию его допустимого нагрева.

Недостатками данных аппаратов является также сложность конструкции, обусловленная наличием СПП со средствами их

охлаждения, и необходимость применения специальных защит от аварийных режимов эксплуатации СТК. Перспективным

средством осуществления пуска поводу со степенью пониженной скорости, а также средством реализации пониженной

скорости привода в длительном режиме (для доставки оборудования в очистной забой) является двухскоростной

асинхронный короткозамкнутый двигатель, оснащенный двумя статорными обмотками с разным числом пар полюсов.

Установка двухскоростного двигателя позволяет исключить из привода конвейера гидромуфты, имеющего низкие

эксплуатационные показатели[6].

Практическая ценность

С появлением силовой преобразовательной техники стало реальным управление асинхронным двигателем путем изменения параметров питающего напряжения - в частности, простейшим в реализации способом следует считать фазовое управление асинхронного двигателя. Способ основан на применении трех фазного тиристорного регулятора напряжения и систем импульсно фазового управления.

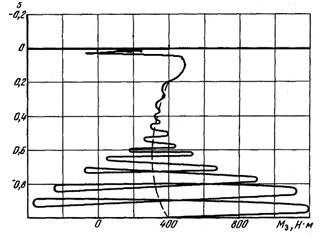

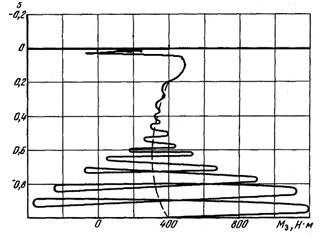

Система импульсно-фазового управления предназначена для форми-рования углов отпирания тиристоров регулятора напряжения, действие СИФУ поясняется диаграммами напряжений

Применительно к АД, фазовое управление является косвенным способом регулирования скорости, поскольку имеется квадратичная связь между величиной питающего напряжения и электромагнитным моментом который развивает асинхронный двигатель.

В связи с этим, область применения данного способа ограничена пусковым устройством электроприводов. При тиристороном управлении асинхронный электропривод все время находится в последовательно сменяющих друг-друга переходных режимах, вызываемых переключениями тиристоров. При каждой коммутации цепей в АД возникает электромагнитный переходный процесс, обусловленный изменением магнитного состояния машины и соответственно появлением свободных составляющих потока которые, взаимодействуя с основной (вынужденной) составляющей, создают знакопеременные переходные моменты, максимальные значения которых могут на порядок больше превышать максимальные значения момента, развиваемого АД в установившемся режиме. Динамическая механическая характеристика в отличие от статической отражает связь между мгновенными значениями момента и скорости АД в процессе перехода электропривода из одного равновесного состояния в другое. Статическая механическая характеристика выражает связь между средними значениями момента и скорости в установившихся режимах и представляет собой лишь геометрическое место точек равновесия системы двигатель- нагрузка.

Пусковая электродинамическая характеристика АД

Как показано выше, управление динамическими режимами (формирование динамических характеристик) сводится к управлению электромагнитными переходными моментами. Поскольку причиной появления переходных моментов является возникновение свободной составляющей магнитного потока, то общий принцип управления им заключается в воздействии на значение этой свободной составляющей, однозначно определяемой начальной скоростью изменения потока. При постоянной частоте питающей сети единственным способом управления током намагничивания и соответственно создаваемым им потоком является воздействие на систему приложенных к АД напряжений, которое может быть реализовано одним из трех способов. Первый сводится к ограничению приложенного к АД напряжения в целях уменьшения установившегося значения магнитного поток; второй – к уменьшению скорости изменения приложенного к АД напряжения и, следовательно, тока намагничивания; третий – к детермированной подаче напряжения на АД для создания благоприятных начальных электромагнитных условий в момент включения, обеспечивающих минимальную амплитуду переходного момента.

Применительно к рудничным электроприводам, наибольшее распространение получили системы плавного пуска, без обратной связи по скорости «soft-start».

Аппараты управления пуском горной машины

Более эффективным применением параметрического управления, следует считать схему аппарата АПМ-1 управления пуском эл. привода горной машины. Устройство и работу аппарата АПМ рассмотрим на примере работы ленточного конвейера.

Аппарат разрабатывался с целью сокращения порывов ленты и выхода из строя редуктора (шестерни, срезные пальцы и др.) и электродвигателя за счет обеспечения плавного пуска конвейера, изменения длительности разгона и снижения динамических нагрузок в приводе и рабочем органе конвейера. Сведения к минимуму вероятности пробуксовки ленты на приводном барабане при запуске конвейера, что позволит исключить повышение температуры барабана и ленты. Нормализация остановки ленточного конвейера, за счет динамического торможения электропривода после его отключения и, как следствие исключения засыпания углем места пересыпа и снижение затрат труда по его зачистке. Снижение пусковых токов электродвигателя при питании от регулятора напряжения по сравнению с обычным пуском короткозамкнутого асинхронного двигателя. Возможность получения кратковременных промежуточных скоростей движения рабочего органа машины на основе питания АД квазисинусоидальными напряжениями пониженных частот. Реверс электропривода с помощью разъединителя магнитного пускателя. Перечисленные выше преимущества позволяют снизить время простоев одной конвейерной линии в среднем на 40% или на 80-85 часов в год, а также снизить затраты труда на ремонт и восстановление одного конвйера в среднем на 40% или на 155-165 чел. часов в год[4].

Квазичастотное управление

Формирование квазисинусоидального напряжения осуществляется посредством модуляции напряжения сети частоты сигналом пониженной частоты. Тиристоры ТК включают группами, чередующимися с заданной последовательностью. При формировании одинаковых по гармоническому составу фазных напряжений в течение одного периода модуляции коммутируют шесть групп тиристоров через равные интервалы времени.

На рисунке представлены диаграммы формирования участков квазисинусоидальных напряжений в фазах нагрузки в течении одного такого интервала времени. Включенный тиристор VS1 определяет формирование положительной полуволны напряжения в фазе А, а тиристоры VS4 и VS6 определяют формирование отрицательной полуволны напряжений в фазах B и C. На участке t0 – t1 к нагрузке приложено линейное напряжение UAB. Поэтому фазные напряжения на нагрузке, приложенные с выхода ТК, определяются выражениями:

Где ua, ub – напряжения фаз А и В сети.

Формирование участка квазисинусоидального напряжения:

А- диаграммы напряжения; б – схема подключения нагрузки;

Анимация, создана в программе MP Gif Animator размещенной на сайте магистров. Состоит из 7 кадров, каждыйиз которых отображается с задержкой 20 мс.

Для реализации фазового сдвига между напряжениями U’A; U’B; U’C; равного 2п/3 рад., каждый средний отрезок синусоиды в полуволнах обеих полярностей должен отстоять от предыдущего и последующего средних отрезков синусоиды в других фазах на интервалах времени, по меньшей мере равный: TC/6 при совпадении порядков чередования фаз сети и коммутатора; Tc/2 при совпадении порядков чередования фаз сети и коммутатора.

Определяя общий характер протекания процессов в системе ТК-АД, гармонический анализ вместе с тем, не учитывает ряд особенностей. Каждая полуволна квазисинусоидального напряжения, формируемого ТК, состоит из чередующихся отрезков синусоид напряжения сети и пауз, определяемых закрытым состоянием тиристоров. Поэтому квазичастотное электропитание АД может быть представлено как процесс подачи на статор напряжения модулирующей частоты.

Приведенные соотношения Квазисинусоидальных и номинального пускового токов АД обуславливают необходимость ограничения продолжительности квазичастотного электропитания АД по критерию его допустимого нагрева, либо введения фазового регулирования величины квазисинусоидального напряжения[7].

Заключение

Таким образом, на основании анализа существующих технических решений, установлено, что наиболее применимым, с точки зрения решения задач автоматического устранения заштибовки СК, является квазичастотное электропитание АД с использованием частотной модуляции: 7,14 Гц (в прямую сторону) и 10 Гц в обратную сторону. В этом случае доказана возможность устойчивой работы АД на пониженной скорости с увеличенным в 2 раза пусковым моментом. Однако предварительным моделированием установлено, что в связи с наличием высокого уровня обратной ЭДС двигателя моделирующей частоты, могут быть изменены фактические моменты коммутации тиристоров силового коммутатора и увеличен потребляемый ток. В связи с этим, научную актуальность представляют исследования процессов в АД при квазичастотном электропитании которые обуславливают амплитуду и фазу этой обратной ЭДС.

Литература

- Петров Л.П. Тиристорные преобразователи напряжения для асинхронного электропривода /Л.П.Петров. и др.-М.:Энергоатомиздат, 1986ю-200 с.: ил.

- Асинхронный электропривод горных машин с тиристорными коммутаторами. Маренич К.М.- Донецк: ДонНТУ 1997 – 64 с

- Чиликин М.Г., Сандлер А.С. Общий курс электропривода. – Энергоатомиздат, 1981. – 576 с.

- Исакаев А.И. и др. Эффективные способы охлаждения силовых полупроводниковых приборов. – Л.: Энергоиздат. 1982. – 136с.

- Петров Л.П. Асинхронный электропривод с тиристорными коммутаторами - М.: Энергия, 1970. 128 с.

- Динамика вентильного электропривода постоянного тока/ Под ред. А.Д. Поздеева. М.: Энергия, 1975. 224 с.

- Чиликин М.Г., Ключев В.И. Теория автоматизированного электропривода М.: Энергия, 1979. 616 с.

ДонНТУ >

Портал магистров ДонНТУ ||

Об авторе | Библиотека | Ссылки |

Отчет о поиске | | История возникновения автозвука