Матеріали за темою випускної роботы: Про автора | Бібліотека | Посилання |

Індивідуальний розділ

Для

устаткування високошвидкісного плющення важливим і актуальним завданням є

створення і модернізація високоміцних, зносостійких роликів. Матеріалами, що

забезпечують необхідну твердість і міцність, є тверді сплави на основі карбіду

титана і карбіду вольфраму, отримувані методом гарячого вакуумного пресування.

Важливим завданням є створення зносостійких роликів з серцевиною з дешевшого і

в тож час пластичного і в'язкого матеріалу і твердосплавною поверхнею.

Для

багатошарових композицій важливим завданням є узгодження коефіцієнта термічного

розширення шарів. При неузгодженості термічного розширення при циклічному

охолоджуванні і нагріві виробів з таких матеріалів можлива поява тріщин і

руйнування виробу. Наукова значущість роботи полягає у встановленні характеру

руйнування і розвитку тріщини при термоциклуванні,

встановленні коефіцієнтів термічного розширення компонентів композиції,

вивченні особливостей структури і властивостей пристикової

зони.

Основні

результати

Залізонікеліві сплави дозволяють отримувати широкий

діапазон варіювання коефіцієнта лінійного термічного розширення залежно від

складу сплаву. Отже, можна підібрати такий склад сплаву, коефіцієнт лінійного

розширення якого відповідатиме коефіцієнту лінійного розширення якого або

заданого матеріалу.

Вивчалися

зразки композиційного матеріалу, що складається з двох шарів: залізонікелевого сплаву (45% Ni) і твердих сплавів (ВК15 і ТЖН). В ході досліджень були

отримані фотографії мікроструктур в пристиковій зоні

і в глибині сплаву. Проводилися випробування по термоциклуванню

зразків з нагрівом до 700 C

і охолоджуванням у воді. Також зразок залізонікелевого

сплаву піддавався дилатометричним випробуванням з метою визначення коефіцієнта

лінійного розширення.

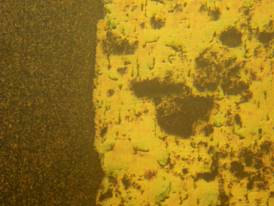

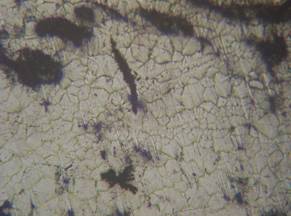

На

рисунку 1 показані мікрофотографії пристикової зони (а) і залізонікелевого

сплаву (б) зроблені на нетруєних зразках.

а

б

Рисунок 1 – Мікрофотографії пристикової зони

(а) і залізонікелевого сплаву (б) зроблені на нетруєних зразках (збільшення 50Х).

З

рисунка 1 можна зазначити, що в залізо-нікелевому сплаві спостерігаються

ділянки карбідних включень. Дослідження мікротвердості даних включень показало,

що вона збігається з твердістю твердого сплаву. Причина появи таких включень

повністю не ясна. Вочевидь, їх наявність пов'язаний з присутністю залишків

твердого сплаву барабана млина, що осів на стінках, і розмельних тілах.

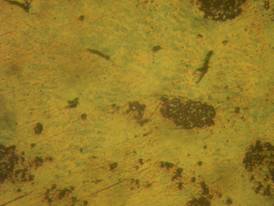

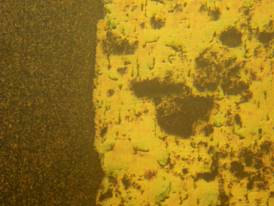

На

малюнку 2 показана мікроструктура сплаву залізоникеля,

виявлена таким, що труїть в розчині хлорного заліза.

а

б

Рисунок 2 – Мікроструктура залізонікелевого сплаву; а – збільшення 100Х, б –

збільшення 250Х.

Як

видно з рисунка 2 в структурі спостерігається наявність шаруватих структур , що

нагадують, евтектику або евтектоїд. Можливо також, що формування подібної

структури пов'язане з неоднорідністю сплаву і не повністю минулою взаємною

дифузією компонентів в процесі спікання.

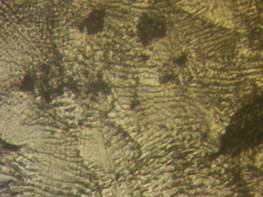

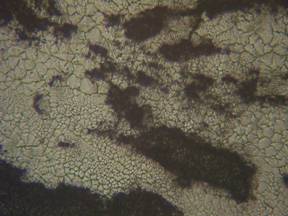

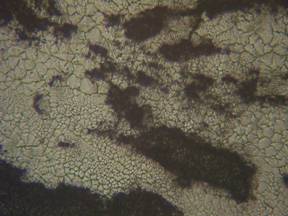

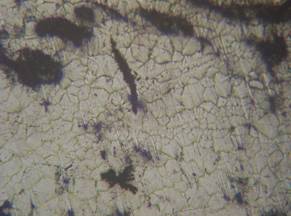

Проте,

слід зазначити, що наявність таких структур помічається не у всій масі

матеріалу, а в деяких ділянках. Як показано на малюнку 3, в пристиковій

зоні (а) і в окремих ділянках в глибині сплаву (б) шаруватих структур не

виявлено.

а

б

Рисунок 3 – Мікроструктура залізонікелевого сплаву; а – пристикова зона, б – у масі сплаву (увеличение 250Х)

З

рисунка 3 також слід зазначити істотне подрібнення зерна в пристиковій області.

Значимої

різниці в мікротвердості ділянок, що мають шарувату структуру і ділянок, що

мають рівновісну структуру не виявлено. Але можна

передбачити, що шаруваті структури мають, хоч і трохи, але вищу твердість.

Термоциклування зразків показало, що композиції залізонікелевого сплаву з твердими сплавами на

основі карбіду вольфраму на кобальтовій в'язці (ВК15) і на основі карбіду

титану на залізоникелевій в'язці (ТЖН) має різний

характер руйнування. Так на зразку, що складається із залізонікелевого

сплаву і твердого сплаву ТЖН, при шостому охолоджуванні з'явилася помітна

тріщина. Тріщина пройшла по залізонікелевого сплаву паралельно границі

розділу на відстані 0,3 – 0,45

мм . Зразок, з залізонікелевого

сплаву і твердого сплаву ВК15 виявився значно стійкішим до термоциклування,

оскільки ознаки руйнування в нім з'явилися лише після сімнадцятого

охолоджування. В цьому випадку тріщина пішла по твердому сплаву перпендикулярно

границі розділу. Слід також відзначити, що вивчення тріщини під мікроскопом

показало, що кінець тріщини в зоні стику має Т-подібну форму.

Відмінність

в характері руйнування і стійкості до термоциклування

пояснюється відмінністю в коефіцієнтах термічного розширення, а також різною

пластичністю сплавів ВК15 і ТЖН. Так можна відзначити, що коефіцієнт термічного

розширення сплаву ВК15 більш погоджений з коефіцієнтом термічного розширення залізонікелевого сплаву з 45% нікелю.

Дилатометричні

випробування залізонікелевого сплаву показали, що при

температурі близько 400 C

спостерігається різка зміна коефіцієнта лінійного термічного розширення. Це

демонструє графік на рисунку 4.

Рисунок 4 – Подовження зразка залізонікелевого сплаву від температури

Значення

коефіцієнта лінійного термічного розширення в інтервалі температур 50 - 400

ºC складає 6,829·10-6 К-1, а в інтервалі температур

450 - 580 ºC 14,56·10-6 К-1. Зміна коефіцієнта

лінійного термічного розширення очевидно пов'язана з магнітним перетворенням,

що відбувається в сплаві.

Мікротвердість

залізонікелевого сплаву в зоні між тріщиною і твердим

сплавом склала 616±29,8 Н/мм2; в той же час мікротвердість в основній масі залізонікелевого сплаву склала 559±15,1 Н/мм2.

Отже, залізо-нікелевий сплав в зоні між тріщиною і твердим сплавом має більшу

твердість, що, мабуть, пов'язано з дифузійними процесами, що мали місце при

пресуванні і спіканні зразка. Слід також відзначити той факт, що мікротвердість

залізонікелевого сплаву в зоні між тріщиною і твердим

сплавом не постійна, а зменшується по мірі наближення до тріщини як показано на

рисунку 5.

Рисунок

5 – Залежність мікротвердості від відстані від границі розділу.

Як видно з рисунка 5, на відстані вже біля 0,2 мм від границі розділу мікротвердість

стає практично такою ж, як і в основному матеріалі.

Висновки

З вищесказаного

слідує, що залізо-нікелевий сплав, що містить 45% нікелю може бути успішно застосований

для створення композицій в сполученні з твердим сплавом ВК15, але значно гірше

виглядає перспектива його використання в сполученні зі сплавами на основі карбіду

титана. Дослідження показало, що даний залізо-нікелевий сплав має коефіцієнт лінійного

розширення близький до сплаву ВК15, що має α=6,0·10-6 К-1 в інтервалі 50 – 400ºC. При подальшому нагріві коефіцієнт

лінійного розширення різко змінюється, тому нагрів до температур вище 400

ºC є вкрай небажаним. Охолодженняе при виготовленні

композицій до 400 ºC слід вести уповільнено.

Про автора

Для

устаткування високошвидкісного плющення важливим і актуальним завданням є

створення і модернізація високоміцних, зносостійких роликів. Матеріалами, що

забезпечують необхідну твердість і міцність, є тверді сплави на основі карбіду

титана і карбіду вольфраму, отримувані методом гарячого вакуумного пресування.

Важливим завданням є створення зносостійких роликів з серцевиною з дешевшого і

в тож час пластичного і в'язкого матеріалу і твердосплавною поверхнею.

Для

багатошарових композицій важливим завданням є узгодження коефіцієнта термічного

розширення шарів. При неузгодженості термічного розширення при циклічному

охолоджуванні і нагріві виробів з таких матеріалів можлива поява тріщин і

руйнування виробу. Наукова значущість роботи полягає у встановленні характеру

руйнування і розвитку тріщини при термоциклуванні,

встановленні коефіцієнтів термічного розширення компонентів композиції,

вивченні особливостей структури і властивостей пристикової

зони.

Основні

результати

Залізонікеліві сплави дозволяють отримувати широкий

діапазон варіювання коефіцієнта лінійного термічного розширення залежно від

складу сплаву. Отже, можна підібрати такий склад сплаву, коефіцієнт лінійного

розширення якого відповідатиме коефіцієнту лінійного розширення якого або

заданого матеріалу.

Вивчалися

зразки композиційного матеріалу, що складається з двох шарів: залізонікелевого сплаву (45% Ni) і твердих сплавів (ВК15 і ТЖН). В ході досліджень були

отримані фотографії мікроструктур в пристиковій зоні

і в глибині сплаву. Проводилися випробування по термоциклуванню

зразків з нагрівом до

На

рисунку 1 показані мікрофотографії пристикової зони (а) і залізонікелевого

сплаву (б) зроблені на нетруєних зразках.

а

б

Рисунок 1 – Мікрофотографії пристикової зони

(а) і залізонікелевого сплаву (б) зроблені на нетруєних зразках (збільшення 50Х).

З

рисунка 1 можна зазначити, що в залізо-нікелевому сплаві спостерігаються

ділянки карбідних включень. Дослідження мікротвердості даних включень показало,

що вона збігається з твердістю твердого сплаву. Причина появи таких включень

повністю не ясна. Вочевидь, їх наявність пов'язаний з присутністю залишків

твердого сплаву барабана млина, що осів на стінках, і розмельних тілах.

На

малюнку 2 показана мікроструктура сплаву залізоникеля,

виявлена таким, що труїть в розчині хлорного заліза.

а

б

Рисунок 2 – Мікроструктура залізонікелевого сплаву; а – збільшення 100Х, б –

збільшення 250Х.

Як

видно з рисунка 2 в структурі спостерігається наявність шаруватих структур , що

нагадують, евтектику або евтектоїд. Можливо також, що формування подібної

структури пов'язане з неоднорідністю сплаву і не повністю минулою взаємною

дифузією компонентів в процесі спікання.

Проте,

слід зазначити, що наявність таких структур помічається не у всій масі

матеріалу, а в деяких ділянках. Як показано на малюнку 3, в пристиковій

зоні (а) і в окремих ділянках в глибині сплаву (б) шаруватих структур не

виявлено.

а

б

Рисунок 3 – Мікроструктура залізонікелевого сплаву; а – пристикова зона, б – у масі сплаву (увеличение 250Х)

З

рисунка 3 також слід зазначити істотне подрібнення зерна в пристиковій області.

Значимої

різниці в мікротвердості ділянок, що мають шарувату структуру і ділянок, що

мають рівновісну структуру не виявлено. Але можна

передбачити, що шаруваті структури мають, хоч і трохи, але вищу твердість.

Термоциклування зразків показало, що композиції залізонікелевого сплаву з твердими сплавами на

основі карбіду вольфраму на кобальтовій в'язці (ВК15) і на основі карбіду

титану на залізоникелевій в'язці (ТЖН) має різний

характер руйнування. Так на зразку, що складається із залізонікелевого

сплаву і твердого сплаву ТЖН, при шостому охолоджуванні з'явилася помітна

тріщина. Тріщина пройшла по залізонікелевого сплаву паралельно границі

розділу на відстані 0,3 –

Відмінність

в характері руйнування і стійкості до термоциклування

пояснюється відмінністю в коефіцієнтах термічного розширення, а також різною

пластичністю сплавів ВК15 і ТЖН. Так можна відзначити, що коефіцієнт термічного

розширення сплаву ВК15 більш погоджений з коефіцієнтом термічного розширення залізонікелевого сплаву з 45% нікелю.

Дилатометричні

випробування залізонікелевого сплаву показали, що при

температурі близько

Рисунок 4 – Подовження зразка залізонікелевого сплаву від температури

Значення

коефіцієнта лінійного термічного розширення в інтервалі температур 50 - 400

ºC складає 6,829·10-6 К-1, а в інтервалі температур

450 - 580 ºC 14,56·10-6 К-1. Зміна коефіцієнта

лінійного термічного розширення очевидно пов'язана з магнітним перетворенням,

що відбувається в сплаві.

Мікротвердість

залізонікелевого сплаву в зоні між тріщиною і твердим

сплавом склала 616±29,8 Н/мм2; в той же час мікротвердість в основній масі залізонікелевого сплаву склала 559±15,1 Н/мм2.

Отже, залізо-нікелевий сплав в зоні між тріщиною і твердим сплавом має більшу

твердість, що, мабуть, пов'язано з дифузійними процесами, що мали місце при

пресуванні і спіканні зразка. Слід також відзначити той факт, що мікротвердість

залізонікелевого сплаву в зоні між тріщиною і твердим

сплавом не постійна, а зменшується по мірі наближення до тріщини як показано на

рисунку 5.

Рисунок

5 – Залежність мікротвердості від відстані від границі розділу.

Як видно з рисунка 5, на відстані вже біля

Висновки

З вищесказаного

слідує, що залізо-нікелевий сплав, що містить 45% нікелю може бути успішно застосований

для створення композицій в сполученні з твердим сплавом ВК15, але значно гірше

виглядає перспектива його використання в сполученні зі сплавами на основі карбіду

титана. Дослідження показало, що даний залізо-нікелевий сплав має коефіцієнт лінійного

розширення близький до сплаву ВК15, що має α=6,0·10-6 К-1 в інтервалі 50 – 400ºC. При подальшому нагріві коефіцієнт

лінійного розширення різко змінюється, тому нагрів до температур вище 400

ºC є вкрай небажаним. Охолодженняе при виготовленні

композицій до 400 ºC слід вести уповільнено.