|

|

|

|

|

Об авторе |

Библиотека |

Ссылки |

Отчет о поиске |

Индивидуальный раздел |

Реферат по теме выпускной работыПовышение экологической безопасности конвертерного производства стали | ||||||||

Введение | ||||||||

История кислородно-конвертерного процесса в его сегодняшнем виде насчитывает несколько десятилетий. В своем развитии он прошел различные стадии, вытеснив мартеновский способ, сложные и нежизнеспособные способы и потеснив электроплавку. Современный кислородно-конвертерный процесс представляет собой сочетание проверенной годами технологии, современных средств управления технологическим процессом и защиты окружающей среды. В сочетании с агрегатами внепечной обработки этот процесс позволяет выплавлять сталь для производства высокотехнологичной продукции, отвечающую самым жестким требованиям по чистоте. Процесс обладает гибкостью, высочайшей производительностью и может находиться в составе самых разнообразных технологических цепочек. Кислородно-конвертерный процесс как высокая технология останется востребованным в ближайшие десятилетия, так как на передовых предприятиях разрабатываются и внедряются установки улавливания и использования отходящих газов и работа конвертеров при утилизации конвертерного газа как топлива характеризуется экономичностью и возможностью увеличивать производство стали. При этом режим отвода конвертерного газа без дожигания монооксида углерода СО способствует снижению себестоимости стали и улучшению экологических показателей при ее выплавке. Данная тема довольно актуальна за рубежом и особенно в нашей стране, так как основная часть бюджетных средств Украины пополняется именно за счет металлургии. Как известно, любой металлургический процесс ведет за собой образование не только требуемого продукта, но и значительное количество жидких, твердых и газообразных отходов. К отходам конвертерного производства кроме металлов относятся и неметаллические ресурсы: вторичные огнеупорные материалы, шлаки, шламы и пыль, газообразные отходы. Особое внимание следует уделить шламам конвертерного производства, которые исследованы менее других вторичных ресурсов. Кроме этого шламы конвертерного производства являются наиболее трудноутилизируемыми. Трудности в утилизации этих шламов возникают из-за повышенного содержания в них цветных металлов, особенно цинка и свинца, содержание которых зачастую превышает в дефицитных цинковой и свинцовой рудах, которых на Украине практически нет. В моей дипломной работе акцентируется внимание на проблемах использования конвертерного газа как вторичного энергетического ресурса. Научная значимость работы заключается в систематизации всех теоретических и практических сведений по теме подготовки и использования конвертерного газа. Далее будет произведен анализ собранного материала и выделение наиболее перспективных установок, процессов и агрегатов, а также будет сделан расчет экономической выгоды оптимального проекта. Некоторые разработки интересующиеся предприятия, с целью практического использования могут взять на дальнейшую разработку и внедрение на производстве. Анализируя исследования по данной теме в работах студентов и преподавательского состава ДонНТУ, можно прийти к выводу, что проблема повышения экологической безопасности интересна и развиваема. Однако, следует отметить, что основное внимание уделялось разработке методов и способов утилизации материальных ресурсов, использование же вторичных энергетических ресурсов освещено не в полном объеме. Этот факт также определяет актуальность и новизну моих исследований и разработок. 1 СОЗДАНИЕ И РАЗВИТИЕ КИСЛОРОДНО-КОНВЕРТЕРНОГО ПРОИЗВОДСТВА Кислородно-конвертерный способ стал импульсом для развития конкурирующих технологий (роторный, Кал-До), которые содержали в себе все исходные элементы процесса, внедренного в Австрии, но были слишком сложны с технической точки зрения. Важным событием, которое могло повлиять на дальнейшее развитие кислородно-конвертерного способа выплавки стали, стало появление донной продувки кислородом (процесс имел несколько названий — ОВМ, Q-BOP, LWS, QEK) в 1968 г. Проблема вдувания кислорода через днище решалась за счет подачи струй кислорода в защитную углеводородную оболочку. Способ предназначался для передела как высоко–, так и низкофосфористых чугунов. В 1970-е гг. с увеличением вместимости конвертеров этот способ прогрессировал. Развитие донной продувки стало вызовом для заводов, работающих по традиционной технологии. Началось внедрение комбинированных процессов, совмещающих преимущества обоих методов. В 1980-е гг. способы с комбинированной продувкой стали приоритетными. Сегодня в 85% конвертеров используется верхняя продувка кислородом и донное перемешивание инертным газом, а в 15% конвертеров — верхняя и нижняя продувка кислородом [1]. 1.1 Совершенствование конвертерного оборудования Первоначальный вариант кислородно-конвертерного процесса значительно трансформировался за счет так называемых комплектов модернизации. К ним относятся системы перемешивания инертным газом, отсечки шлака, вспомогательные фурмы и системы предотвращения выбросов. На стадии развития находятся такие средства управления технологическим процессом, как непрерывный анализ отходящих газов, непрерывный замер температуры ванны и определение ее массы в ходе продувки. На протяжении многих лет проблема уноса шлака в ковш не находила удовлетворительного решения. Однако высокое качество стали немыслимо без ее чистоты и низкого содержания в ней фосфора и серы, достигаемого за счет отсечки шлака. Отсечка шлака позволяет сократить расход раскислителей и уменьшить рефосфорацию. Сокращается также расход огнеупоров для ковшей благодаря уменьшению массы шлака и снижению содержания FeO и МnО. В настоящее время используются различные системы его отсечки — поплавковые, пневматические, с шиберным затвором. Работа системы предотвращения выбросов шлака основана на ультразвуковом методе оценки процессов в конвертере во время продувки. Частоты звука соотносятся с характером процесса шлакообразования, в частности с образованием пенистого шлака. Анализ спектра позволяет определить вероятность выбросов и управлять ими. Управление возможно за счет перемещения фурм или изменения скорости подачи кислорода. Очистка горловины конвертера при помощи фурмы дожигания. В конвертерах с донной продувкой из-за малой степени дожигания температура отходящих газов сравнительно невелика. Это приводит к образованию настыли на горловине конвертера, что затрудняет завалку скрапа, поэтому время от времени необходимо производить очистку горловины. Возможным решением этой проблемы является специальная фурма, увеличивающая степень дожигания СО в самом конвертере и устранение настылей на горловине. Кроме того, при использовании подобных фурм сокращается расход чугуна. Существенный прогресс был достигнут в сфере автоматизации кислородно-конвертерного процесса. Уже в 1980-е гг. можно было точно определить момент окончания продувки с помощью вспомогательных фурм. Высокая достоверность результатов достигается за счет точного измерения входных и выходных параметров, а также применения усовершенствованных моделей технологического процесса. 1.2 Совершенствование технологического процесса На основе классического кислородно-конвертерного процесса был разработан ряд его вариантов, призванных решить специфические задачи. Остановимся на некоторых из них. Передел фосфористого чугуна. В 1950-е гг. развитие технологического процесса было связано с производством стали на базе фосфористого чугуна, подобно тому. Попытки модернизировать этот процесс были успешными лишь отчасти. Задачу удалось решить только применением кислородно-конвертерного способа выплавки стали. В Люксембурге и Франции были разработаны двухступенчатые технологии, в которых одновременно с кислородом в конвертер вдували пылевидную известь (LD-AC и OLP). В Японии активно используются бесшлаковые и малошлаковые процессы. После дефосфорации, десиликонизации и десульфурации чугун заливается в конвертер в основном лишь для обезуглероживания. В этом случае следует использовать комбинированную продувку. Десиликонизация позволяет загружать в конвертер меньше скрапа, но при существующих ценах на скрап этот способ в Европе не применяется. Увеличение доли скрапа в шихте. Преодоление ограничений по массе скрапа, загружаемого в кислородный конвертер, стало темой многочисленных исследований. Было предпринято большое количество попыток приспособить конвертер для переработки шихты с повышенным содержанием скрапа (свыше 30%) и даже шихты, состоящей только из скрапа (100%). Это было важно для предприятий, испытывающих нехватку жидкого чугуна. Для повышения доли скрапа и общей производительности того или иного предприятия были разработаны методы вдувания на-углероживателя одновременно с продувкой кислородом. Эта разработка показала, что физико-химические свойства науглероживателя оказывают большое влияние на количество скрапа, загружаемого в конвертер. Тем не менее, в этой сфере более перспективным является использование электродуговых печей. Но и здесь есть место комбинированным способам (в частности, CONARC). Выплавка высоколегированной стали. В своем стремлении расширить область применения конвертеров металлурги не могли обойти вниманием и стали с высоким содержанием хрома. В конце 1950-х и начале 1960-х годов в этом направлении велись соответствующие разработки (в Германии и Японии). Поскольку при повышенном содержании углерода (более 1%) в жидком металле возможно щадящее рафинирование, то при производстве высоколегированной стали кислородный конвертер используется в качестве предварительной ступени обработки металла (процессы KCB-S, K-BOP, KMS-S, VODK и др.). Собственно обезуглероживание должно осуществляться на последующей стадии при пониженном парциальном давлении СО. Примером комбинированного процесса выплавки высоколегированной стали является LD-RH-OB, разработанный в 1970-е гг. японскими учеными [2]. 2 ВТОРИЧНЫЕ ЭНЕРГОРЕСУРСЫ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА Благодаря целому ряду как технологических, так и энергетических преимуществ конвертерное производство стали постепенно вытесняет традиционный мартеновский процесс. Процесс в конвертере протекает интенсивно. Высокая скорость технологических реакций объясняется присутствием в конвертере шламометаллической эмульсии, увеличивающей поверхность контакта между металлом и шлаком примерно в 10 тыс. раз по сравнению с сечением конвертера. Частички шлака, выброшенные продувкой кислорода из ванны в объем конвертера, содержат большое количество диспергированных капелек металла, которые, взрываясь, образуют газы. Обильное газовыделение, сопровождающее процесс сталеварения, является одним из существенных недостатков технологии. Очистка этих газов и предшествующее их охлаждение продолжают оставаться сложными проблемами. Возможны различные способы применения конвертерного газа. Сжигая газ непосредственно над конвертером в котлах специальной конструкции, получают пар. Улавливание газа после охлаждения и очистки позволяет использовать его как топливо в энергетических агрегатах или в качестве восстановителя в технологических процессах [3]. 2.1 Характеристика конвертерного газа Образующийся в процессе плавки конвертерный газ выходит из рабочего пространства через горловину. В конвертерном газе в незначительном количестве (по 1%) содержатся азот, водород и кислород. Основными составляющими являются оксид углерода (II) (до 90%) и оксид углерода (IV) (до 10%). Такой состав газа обусловливает высокую теплоту его сгорания (8,5-9,2 МДж/м³) и токсичность. Газовая смесь, содержащая больше 12,5% СО, становится взрывоопасной при концентрации кислорода более 5%. Выход газов и их состав переменны по ходу продувки [4,5]. Объем выделяющихся из конвертера газов определяют по максимальной скорости обезуглероживания, а также по содержанию вводимого при продувке кислорода. Практически количество конвертерного газа, выходящего из горловины конвертера, составляет 60–80 м³ на 1 т садки. Соответственно режиму работы конвертера в газоход, где происходит охлаждение газов перед газоочисткой, конвертерный газ поступает периодически лишь в периоды продувки. Температура конвертерного газа колеблется в пределах 1400–1800°С. Можно считать, что температура газов, выходящих из конвертера, близка к температуре металла. При проектировании охлаждающих устройств в качестве расчетного значения принимают 1600°С. Высокая температура газов на выходе из конвертера обусловливает значительные потери физической теплоты с газами, являющиеся существенной долей в тепловом балансе конвертерной плавки (10%). Конвертерный газ — высококачественное технологическое и энергетическое топливо. Его технологическая ценность определяется большим содержанием СО и возможностью использования газа в качестве восстановителя. Энергетическая ценность конвертерного газа определяется высокой теплотой сгорания и малым выходом продуктов сгорания на единицу получаемой теплоты, что обеспечивает высокий к. и. т. Эти особенности конвертерного газа необходимо учитывать при выборе системы и способа отвода и использования. Вместе с газами из конвертера увлекается значительное количество паров металла и капелек, выбрасываемых из ванны в процессе обезуглероживания (кислородной продувки). Пары и частички состоят в основном из железа и его оксидов. Вне конвертера пары металла конденсируются, образуя плавильную пыль. На крупность пыли и ее состав существенно влияет способ отвода газа из конвертера: при доступе воздуха и горении конвертерного газа или без доступа воздуха [7]. При отводе газов с дожиганием содержание частичек размером меньше 0,5 мкм составляет примерно 20%, 0,5–1 мкм и более 1 мкм — 15%. В ходе продувки химический состав пыли несколько изменяется. Количество пыли, выносимой из конвертера, достигает 1,5% от массы металлошихты, что на 1 т жидкой стали (при выходе годного металла 90%) составляет примерно 16 кг. Если на 1 т жидкой стали приходится 80 м³ конвертерного газа, то его запыленность равна примерно 200 г/м³. При большой запыленности и указанном химическом и дисперсном составе газы имеют темную окраску и быстро загрязняют окружающую среду. В зависимости от концентрации пыли газы приобретают следующую окраску, г/м³:

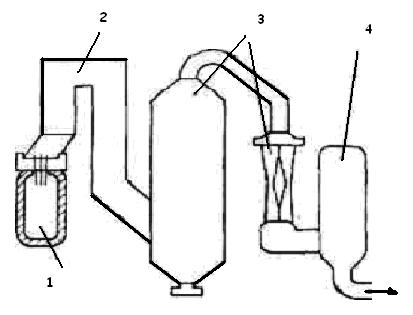

Допустимое содержание пыли в газах, выбрасываемых в атмосферу, 100 мг/м³. По мере совершенствования пылеулавливающих аппаратов нормы пылевых выбросов будут снижаться. Все сказанное выше о выходе и запыленности газов относится к традиционной технологии конвертерного процесса с верхней продувкой ванны кислородом. В последнее время находят применение донная и комбинированная продувки с использованием в качестве энергоносителя не только кислорода, но и вдуваемого топлива. При подаче кислорода через днище верхняя плоскость ванны остается более спокойной. Выход газов сопровождается меньшими выбросами и уносом плавильной пыли. Таким образом, увеличивается выход годного, что привлекает внимание к этой технологии. Унос при донном дутье содержит больше мелких фракций. Применение топлива приводит к увеличению суммарного выхода газов и к изменению их состава. При отводе газов без доступа воздуха пылевидные частички имеют более крупные размеры. Соответственно этим особенностям выбирается схема газоочистки. При более мелких фракциях пыли требования к газоочистке повышаются [8]. 2.2 Способы отвода и охлаждения конвертерного газа Схема компоновки конвертера с основным оборудованием охладителей и газоочистки представлена на рисунке 1. Следует обратить внимание на то, что газоотводящий тракт значительно превышает по габаритным размерам (и соответственно по стоимости) относительно простой в конструктивном отношении главный технологический агрегат — конвертер. Это надо учитывать, выбирая способ охлаждения, конструкцию охладителей, аппараты газоочистки, а также при решении вопроса об эффективности использования запаса вторичной энергии конвертерного газа. Температура газов перед газоочисткой не должна превышать 200–300°С. Поскольку температура газов на выходе из конвертера в среднем составляет 1600°С, перед газоочисткой их следует охлаждать. Существуют следующие способы охлаждения: разбавление воздухом, впрыск воды, оборудование газохода водоохлаждаемыми каминами или экранами; выработка пара в КУ за счет физической теплоты конвертерных газов или продуктов их сгорания. Чаще всего эти способы комбинируются. | ||||||||

| ||||||||

| 1 — конвертер; 2 — охладитель газов; 3 — газоочистка; 4 — газгольдер

Рисунок 1 — Схема газового тракта за конвертером | ||||||||

Полное охлаждение газов только лишь подсасываемым воздухом значительно увеличивает объем газов и вызывает необходимость установки чрезвычайно мощных дымососов. Поэтому подачу воздуха ограничивают, дальнейшее охлаждение дымовых газов осуществляется в охладителях, а также впрыском воды в конце газового тракта перед газоочисткой. Способ охлаждения и конструкции охлаждающего оборудования существенно влияет на технологический процесс выплавки стали и показатели конвертерного производства. Классификация охладителей конвертерных газов (ОКГ) учитывает такие основные признаки, как коэффициент расхода воздуха при поступлении газов из конвертера в газоход и использование энергии конвертерного газа (рисунок 2). | ||||||||

| ||||||||

| Рисунок 2 — Схема классификации ОГК | ||||||||

| (анимация: 4 кадра, 5 повторений, 51 КБайт) | ||||||||

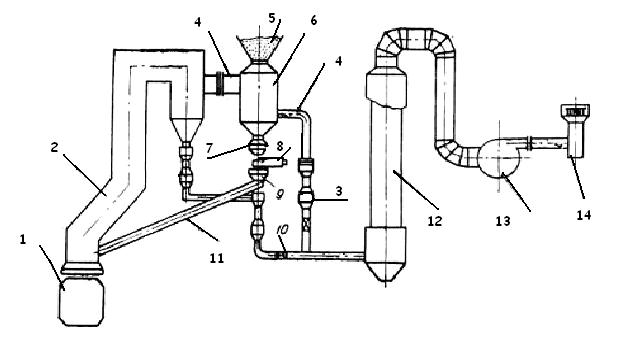

Газы отводят из конвертеров различными способами, при которых величина коэффициента расхода воздуха на входе в охладитель различна: при полном сжигании газа с доступом воздуха а > 1,0; с доступом воздуха и частичным сжиганием газа 0 < а < 1; без доступа воздуха и без сжигания газа а = 0. Газы на выходе из конвертера содержат 0,95–1,05 МДж теплоты на 1 т стали (физической теплоты около 20%, химической энергии 80%). Использование теплоты газов позволяет сэкономить до 30 тыс. т условного топлива на 1 млн. т выплавленной стали. При использовании теплоты конвертерного газа можно получить горячую воду и насыщенный пар в охладителях с дожиганием (при а > 1). Для этого используют радиационно-конвективные котлы. Пар направляется для технологических нужд предприятия или после перегрева – для энергетических целей в турбогенераторы. В системах без дожигания или с частичным дожиганием в радиационных котлах используют до 10% химической энергии и физическую теплоту конвертерного газа с последующим улавливанием его и сжиганием в качестве топлива в энергетических или технологических агрегатах [10]. 2.3 Улавливание и использование конвертерного газа После охлаждения и очистки конвертерный газ может быть использован для следующих целей: в качестве топлива (котлы, промышленные печи), химического сырья, для подогрева шихтовых материалов конвертерной плавки, а также как восстановитель железорудного сырья. Применение конвертерного газа в качестве топлива является одним из резервов экономии топливно-энергетических ресурсов. Однако такое его применение затруднено в связи со следующими причинами: непостоянством выхода конвертерного газа как по времени, так и по количеству; резкими колебаниями состава газа в разных периодах плавки; возможностью подсосов в газоотводящий тракт воздуха, что может привести к образованию газокислородной смеси и взрыву у потребляющих агрегатов. Система улавливания конвертерного газа и использования его в качестве топлива наиболее распространена в Японии, где ею оборудованы около 70% работающих конвертеров; это число предполагается увеличить до 87%. Для компенсации неравномерного выхода и усреднения состава газа применяют газгольдеры. Схемы улавливания отличаются в основном количеством эксгаустеров, замыкающих газовый тракт (один или два аппарата) и типом газгольдеров (мокрых или сухих). Если система отвода, охлаждения и очистки конвертерного газа уже эксплуатируется и предполагается дооборудовать ее улавливающими устройствами, то в тракте устанавливают два эксгаустера. Мокрые газгольдеры представляют собой емкость для воды, над которой размещен резервуар телескопической конструкции. Время подъема телескопического устройства достигает 4–5 мин. В сухом газгольдере поршень поднимается и опускается в результате изменения объема газа. Верхнее положение поршня соответствует полному заполнению газгольдера газом. Пространство между поршнем и корпусом составляет 0,5% объема газгольдера. Уплотнение выполняется из синтетической резины, которая накатана па специальную ткань и предварительно вулканизирована. Емкость над поршнем вентилируется. Сухой газгольдер надежен в эксплуатации при любых погодных условиях. Скорость движения поршня — 8–10 м/мин. Вместимость газгольдеров составляет от 30 до 70 тыс.м³ при производительности конвертера 150–330 т. Недостаток обоих типов газгольдеров — ограниченная скорость выдачи газа потребителю. Газгольдеры имеют большие габаритные размеры, и предприятия не всегда располагают достаточной производственной площадью для их установки. В настоящее время разработан проект газгольдера объемом 80 тыс. м³ газа для конвертерного цеха Новолипецкого комбината. Ведутся интенсивные поиски и других технических решений по использованию конвертерного газа. Так, разработаны схемы улавливания и использования химической энергии очищенного конвертерного газа с подачей его в теплоаккумуляторы регенеративного типа. После теплоаккумуляторов в период продувки продукты сгорания поступают в КУ, пар из которых направляется в турбогенераторы. Между продувками в теплоаккумуляторах нагревается воздух, также направляемый в КУ. Затраты на сооружение и эксплуатацию установок по охлаждению и очистке газов до принятых норм весьма значительны. Их можно снизить, возвращая улавливаемую железосодержащую пыль в производство (на аглофабрику), а газы используя как топливо для других целей. Разрабатываются схемы и конструктивное оформление аппаратов применения конвертерного газа для восстановления железорудного сырья, подаваемого в конвертер. Возможность применения конвертерного газа для восстановления железорудного сырья обусловлена его высоким восстановительным потенциалом. Это создает предпосылки к разработке эффективной схемы использования газа, включающей получение металлизованного продукта и последующее применение его в конвертерной плавке [6]. 2.3.1 Использование конвертерного газа в качестве восстановителя На рисунке 3 представлена принципиальная схема использования конвертерного газа в качестве восстановителя. За счет создаваемого нагнетателем разрежения конвертерный газ отбирается из газохода OKГ при температуре 950–1050°С и через обводной газоход направляется в восстановительный аппарат; затем проходит через слой железорудных окатышей, нагревает их до 750–850°С и восстанавливает до степени металлизации 95%. Отработанный газ с температурой 550–650°С и содержанием СО около 35% поступает в газоочистку, размещенную в обводном газоходе за восстановительным аппаратом, в каплеотделитель, а затем нагнетателем подается па свечу. Остаток СО, образующийся при восстановлении оксидов железа до железа металлического, дожигается на свече. | ||||||||

| ||||||||

| 1 — конвертер; 2 — ОКГ; 3 — газоочистка; 4 — обводной газоход; 5 — бункер; 6 — восстановительный аппарат; 7 — бункер-накопитель; 8 — питатель; 9 — дозатор; 10 — шибер; 11 — течка; 12 — каплеотделитель; 13 — нагнетатель; 14 — свеча.

Рисунок 3 — Принципиальная схема использования конвертерного газа в качестве восстановителя | ||||||||

|

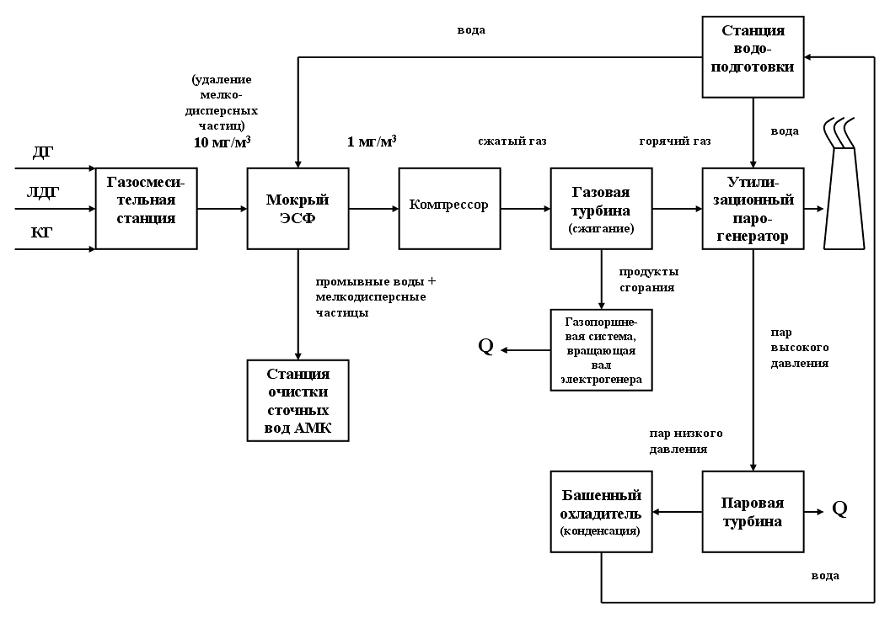

Из восстановительного аппарата сырье выгружается периодически во время продувки конвертера или в межпродувочный период в промежуточную футерованную емкость, расположенную перед дозатором. Перед очередной плавкой порция горячих металлизованных окатышей загружается в конвертер. Использование конвертерного газа для восстановления железа из железорудных окатышей, минуя доменный процесс, дает экономию дефицитных и дорогостоящих восстановителей. По сравнению с использованием лома применение металлизованных окатышем обеспечивает более чистое железо и упрощает транспортировку и загрузку материалов в конвертер. Однако для этого необходимы дополнительные капитальные и эксплуатационные затраты в цехе, объем которых определяет уровень экономической эффективности системы [8]. 2.3.2 Технология утилизации газообразных отходов на основе парогазовой установки ОАО «Алчевский металлургический комбинат» (ОАО «АМК») — один из крупнейших в Украине. На производство своей продукции предприятие ежегодно закупает около 1,3 млрд. кВт•ч электроэнергии из национальной электроэнергетической сети. Вторичные энергоресурсы в виде газообразных отходов (коксовый, доменный и конвертерный газы) используются для нужд основного производства не в полном объеме и в значительных количествах выбрасываются в атмосферу либо непосредственно, либо сжигаются в факелах («свечках»). В то же время состав этих газов позволяет использовать их в энергогенерирующих установках для выработки электроэнергии. Для повышения надежности электроснабжения комбината и максимальной утилизации газообразных отходов основного производства в рамках мероприятий по реконструкции комбината предусматривается сооружение когенерационной установки, проект которой разработал ОАО Харьковский институт «Энергопроект». Проект предусматривает использование парогазовой установки (ПГУ) комбинированного цикла. Основным топливом для нее служит смесь низкокалорийных доменного и конвертерного газов, обогащенная за счет добавления коксового газа. По предварительным подсчетам к 2009 г. комбинат будет вырабатывать свободные газы в таких количествах: доменный — 1179 тыс., коксовый — 74 тыс., конвертерный — 60 тыс. м³/ч. Средняя калорийность смешанного газа составит 1050 ккал/м³ (4396 кДж/м³). Такой объем газообразных отходов основного производства позволяет создать на первом этапе два энергоблока мощностью по 151,5 МВт каждый и в последующем еще один такой же. В состав энергоблока входит следующее оборудование: газотурбинный агрегат, газовый дожимной компрессор, паровая турбина, генератор, котел-утилизатор, вспомогательное технологическое оборудование, трубопроводы и запорно-регулирующая арматура, электрическое оборудование, приборы и автоматизированная система управления энергоблоком. Газотурбинный агрегат, паровая турбина, генератор и газовый компрессор скомпонованы на одном валу и представляют собой парогазовый моноблок. Такая парогазовая электростанция комбинированного цикла является современной и экономичной технологической системой, позволяющей эффективно утилизировать отходящие газы металлургического производства для обеспечения потребности ОАО «АМК» в электроэнергии и сокращения выбросов загрязняющих веществ и тепла в атмосферу. Принципиальная схема работы ПГУ представлена на рисунке 4. | ||||||||

| ||||||||

| Рисунок 4 — Принципиальная схема работы ПГУ | ||||||||

Основные результаты внедрения ПГУ:

| ||||||||

Заключение | ||||||||

|

Известно, что предприятия чёрной металлургии являются одним из наибольших потребителей электрической и тепловой энергии в промышленности. При этом удельный расход электрической энергии за последние 20 — 30 лет существенно не изменился. Повышение в последние годы цен на уголь, энергоносители, воду и другие составляющие производства привели себестоимость кокса и продуктов улавливания до такой величины, выше которой производство кокса становится нерентабельным, а покупка природного топлива резко увеличивает себестоимость стали. В результате производственной деятельности металлургических предприятий выделяется большое количество вторичных энергоресурсов, калорийность которых колеблется от 800 до 4000 ккал/м³. Физическое тепло и теплоту сгорания части из них в качестве топлива можно с успехом использовать в металлургических циклах. В частности, для выработки электрической и тепловой энергии. Использование вторичных энергоресурсов может дать большую экономию топлива. Для металлургических предприятий с характерной для них большой энергоемкостью снижение издержек на производство металлопродукции позволит повысить её конкурентоспособность на рынках отечественном и, что особенно важно, зарубежном. Максимальное использование ВЭР и внедрение энергосберегающих мероприятий решает одновременно экологические проблемы на предприятиях и позволяет уменьшить количество вредных выбросов в атмосферу, снизить тепловое загрязнение, которое более существенно при сжигании газов «в свече», чем при использовании их в котлах-утилизаторах. Уменьшение потребления ископаемых горючих за счет использования ВЭР позволит снизить выбросы в атмосферу токсичных оксидов азота, серы, тяжелых металлов. | ||||||||

Важное замечание | ||||||||

При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2009 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты. | ||||||||

Литература | ||||||||

|

Портал магистров ДонНТУ |

ДонНТУ |

Об авторе |

Библиотека |

Ссылки |

Отчет о поиске |

Индивидуальный раздел |