RUS | ENG ||

ДонНТУ>

Портал магістрів ДонНТУ

Лобкова Юлія Володимирівна

Фізико-металургійний факультет

Спеціальність: Металознавство

Тема випускної роботи:

Дослідження впливу попередньої деформаційно-термічної обробки на структуру і властивості інструментальних сталей для стрижневого інструменту

Керівники:

проф., д.т.н. Алімов Валерій Иванович,

асп. Георгіаду Марія Викторівна

Матеріали до теми випускної роботи:

Про автора| Бiблiотека | Посилання |

Контактна информація | Індивідуальний розділ

Реферат з теми випускної роботи

Найбільш обширну і важливу в практичному відношенні групу складають інструментальні стали. Вони призначені для виготовлення інструментів чотирьох типів: а) ріжучих, би) вимірниках, в) штампів холодної деформації, г) штампів гарячої деформації.

До традиційних вимог, що пред'являються до інструментальних матеріалів відносять високі значення твердості і теплостійкості, в'язкості і міцності при мінімальній витраті легуючих компонентів, а також висока стабільність даних властивостей, необхідна для надійної, безвідмовної роботи інструменту.

Суттєвим недоліком цих сталей є значна карбідна неоднорідність, особливо в прутках великого перетину. Із збільшенням карбідної неоднорідності міцність сталі знижується.

Термічна обробка інструментальних сталей включає пом'якшувальний відпал прокату або поковок перед виготовленням інструменту і остаточну термічну обробку – гартування з відпустом готового інструменту.

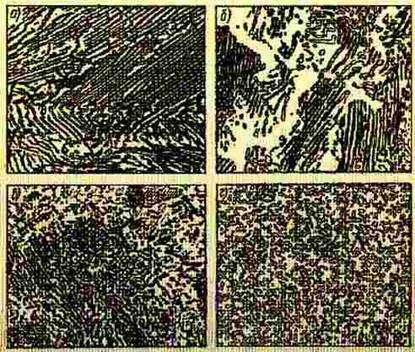

Попередня термічна обробка проводиться з метою здобуття оптимальних структури і властивостей у вихідному стані. При виробництві виробів, особливо із сталей і сплавів з високим вмістом вуглецю, а також при проведенні термічної обробки проблематичним виявляється той факт, що після попередніх обробок в сталі виходить пластинчаста структура (малюнок 1, а), несприятлива для подальшої механічної обробки і для завершальної термічної обробки і для завершальної термічної обробки, яка найчастіше є гартуванням з подальшим низьким відпуском.

Рисунок 1 – Мікроструктура перліту (Х 1000): а - пластинчастий; б,в - пластинчастий, що частково перетворився у зерністий; г - зерністий.

Зерніста структура (рисунок 1, г) є оптимальною вихідною структурою перед гартуванням – після остаточної термічної обробки виходять вище однорідність, менша схильність аустеніту до зростання зерна, менша деформація виробів і небезпека появи тріщин, вище міцність і в'язкість в загартованому стані .З метою трансформації пластинки в сферу традиційно використовується відпал на так званий зерністий перлит.

Сфероідизуючим відпалом називається нагрів стали на 10-30 оС вище за точку Ас1 з подальшим повільним 20-50 оС/ч охолоджуванням до 650 оС.

Тн = т.Ас1 + (20-30 оС)

Повільне охолоджування повинне забезпечити сфероїдизацію і коагуляцію цементіта, що утворюється (у легованих сталях – карбідів).

Сутністьь сфероїдізуючего відпалу полягає в тому, що охолоджування після нагріву декілька вище Ас1 до температур декілька нижче Ас1 дозволяє отримати зернисту форму перлиту замість пластинчастого.

Тривалість витримки визначається:

τв = τпрогр + τсфер

Тривалість прогрівання визначається масою садки і конструкцією теплового агрегату.

Частинки цементіта, що не розчинився при нагріві, і мікрооб'єми з підвищеною концентрацією вуглецю в аустеніті із-за недостатньо повній його гомогенізації служать центрами кристалізації для цементіта, що виділяє в цьому випадку зерністу форму (етапи б, в на рисунку 1) .

В результаті нагріву значно вище точки Ас1 і розчинення більшої частини цементіта і повнішої гомогенізації аустеніту подальше виділення його нижче за точку Ас1 відбувається в пластинчастій формі. Структурно-вільний цементіт (цементіт вторинний) в об'ємі повільно охолодженої сталі розташовується довкола перлитових зерен і металографічний це виявляється у вигляді цементітной сітки.Таке розташування вторинного цементіта сприяє підвищенню крихкості і зниженню внаслідок цього, міцності. Тому від цементітной сітки позбавляються шляхом відпалу на зернистий перлит, добиваючись більш рівномірного розподілу зерен цементіта в сталі.

У міру розвитку техніки виявилось, що зернистий тип структури може годитися для ще більш високовуглецевих сплавів, наприклад, чавунів, а також і при більш меншому вмісті вуглецю, таких як валковиє стали і стали для холодної висадки. Проте дане питання ще не до кінця досліджене і є величезним інтересом для науки.

Сфероїдізуючому відпалу піддаються вуглецеві і леговані інструментальні стали; гарячекатані круглі, квадратні, шестигранні і інші профілі з конструкційних якісних вуглецевих і легованих сталей, шарікоподшипниковиє стали, автоматні стали, швидкорізальні стали і ін. Також даному вигляду відпалу піддаються листи і прутки з нізко- і середньовуглецевих сталей перед холодним штампуванням або волочінням для підвищення пластичності.

Термічну обробку виконували в лабораторній печі СНОЛ – 1.6.2,5.1/11-М1. Для проведення експериментів були відібрані зразки різних марок стали; вивчення вихідного стану показало, що розподіл твердості по перетину є нерівномірним і для приведення металу в рівноважний стан проводили нормалізацію стали: для 09Г2С (Тн = 900 оС, охолоджування на спокійному повітрі); перекрісталлізационний відпал сталей по режимах: 25ХГТ і 60С2А (Тн = =850 оС),60С2ХА (Тн = 820 оС), 65Г і 60С2ХГ (Тн = 770 оС), охолоджування проводилося в печі.В результаті розподіл твердості став більш рівномірним. Далі на зразках проводили відпал на зернистий перлит.

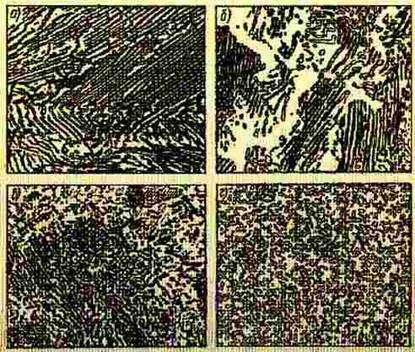

Зразки, згідно з їх хімічним складом, ськомпоновалі в 2 групи і обробляли по двох режимах: Тн = 740 оС і Тн = 785 оС з охолоджуванням разом з піччю із швидкістю v = 40 оС/ч.Вивчення твердості зразків показало, що відбувається пом'якшення. За допомогою мікроскопа Neophot-21 вивчили мікроструктуру зразків (малюнок 2). Міра сфероїдизації для кожної марки сталі відрізнялася. За допомогою комп'ютерної програми Imagetool розрахували середній діаметр сфероїдізованих часток (таблиця 1).

Рисунок 2 – Мікроструктури відпелених зразків (х1000): а – 09Г2С, б – 65Г, в – 60С2ХГ, г – 25ХГТ, д – 60С2ХА, е – 60С2.

Таблиця 1 – Параметри и властивості сталей після відпалу

Марка

сталі | Температура

нагреву, оС | Тривалість

витримки, хв | Режим

охолодження | Твердість зразків, НВ | Середня

міра

сфероідизації

карбідів, % | Середній

діаметр

частинок

dср, мкм |

|---|

| Вихідна | Після

проміжної

обробки | Відпал на

зерністий перліт |

|---|

| 09Г2С | 740 | 30 | До 550оС піч

(v = 40 оС/год),повітря | 146-154 | 110-116 | 128-136 | 95 | 3,17±0,83

|

|---|

| 65Г | 740 | 30 | До 550оС піч

(v = 40 оС/год),повітря | 269-285 | 207-216 | 148-156 | 30 | 2,56±0,53

|

|---|

| 60С2ХГ | 740 | 30 | До 550оС піч

(v = 40 оС/год),повітря | 643-688 | 216-235 | 183-194 | 75 | 2,56±0,53

|

|---|

| 25ХГТ | 785 | 20 | До 550оС піч

(v = 40 оС/год),повітря | 415-474 | 120-128 | 137-149 | 85 | 4,16±0,89

|

|---|

| 60С2ХА | 785 | 20 | До 550оС піч

(v = 40 оС/год),повітря | 601-643 | 207-222 | 212-217 | 60 | 3,06±0,85

|

|---|

| 60С2А | 785 | 20 | До 550оС піч

(v = 40 оС/год),повітря | 601-659 | 207-232 | 207-212 | 50 | 2,77±0,83

|

|---|

Сфероїдизація карбідів на зразках прошла частково. Окрім глобулярних часток також видно невеликі ділянки пластинчастого перлиту. У сталі 09Г2С міра сфероїдизації карбідів виявилося найбільшим; частки розподілені по кордонах зерен. Основні параметри проведених режимів відпалу, а також отримані результати представлені в таблиці.

Таким чином, міра сфероїдизації карбідних часток залежить від хімічного складу, вихідної структури, часу витримки і режиму охолоджування. Із збільшенням кількості вуглецю і легуючих елементів в сталі міра сфероїдизації при порівнюваних режимах зростає.

ЛІТЕРАТУРА

• Брегер И.Д. Справочник инструментальщика: для мастеров и квалифицированных рабочих. – Минск: Б.И., 1961. – 475 с.

• http://pro-nozh.narod.ru/Otzhig.html

•

Кремнев Л. С. Перспективы развития быстрорежущих сталей и сплавов// МиТОМ. 1983. № 5. с. 2- 5

•

Гуляев. Металловедение, М.: Металлургия, 1978 - с. 285-293, с. 412-417

Геллер Ю. А. Инструментальные стали. - М.: Металлургия, 1983. – 527 с.

• Кремнев Л. С., Еремин А. И., Басаргин О. В. Влияние отпуска в процессе закалки на свойства быстрорежущих сталей//МиТОМ. 1989. № 5.с.24-29

•

Чикина В. Г., Хасин Г. А., Попова Т. Н. Производство и исследование быстрорежущих и штамповых сталей. – М, 1970. – 154 с.

•

Черный Ю. Ф., Спусканюк В. З., Сынков В. Г., Богданов В. А.. Бездольный Ю. И. Влияние гидропрессования на надежность режущего инструмента // Вестник машиностроения. 1979. № 4. с. 58 – 60.

ДонНТУ>

Портал магістрів ДонНТУ||

Про автора| Бiблiотека | Посилання |

Контактна информація | Індивідуальний розділ