НОВЫЕ МЕТАЛЛОСБЕРЕГАЮЩИЕ СПОСОБЫ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ

Источник: Матеріали III науково-технічної конференції молодих учених та студентів

В последнее время широкое внедрение получили способы прокатки толстых листов с профилированием широких граней слябов (раскатов) в последних проходах протяжки и разбивки ширины при черновой прокатке на толстолистовых станах. Эти способы позволяют получать готовые листовые раскаты с формой в плане близкой к прямоугольной, а следовательно, значительно снизить расход металла в обрезь (выход годного до 95%). После профилирования толщины сляба (раската) по длине путем переменного обжатия в валках и кантовки на 90º поперечное сечение раската имеет вогнутую форму. Объем металла в утолщениях по краям является компенсационным для выравнивания торцов раската в последующих проходах. Однако реализация переменного обжатия раскатов по их длине требует оснащение черновой клети толстолистового стана (ТЛС) дорогостоящими высокоскоростными гидравлическими нажимными устройствами (ГНУ), работающими при полной нагрузке на валки во время похода.

Форма раскатов в плане при прокатке в горизонтальных валках черновой клети зависит также и от величины неравномерности обжатия по ширине, определяемой формой межвалкового зазора. Изменять форму межвалкового зазора можно путем их принудительного изгиба или противоизгиба с использованием специальных гидросистем. Недостатком этих способов прокатки толстых раскатов является малый диапазон регулирования формы зазора и, следовательно, неравномерности обжатия по ширине, дополнительная нагрузка на валки и их опоры, большие затраты на гидросистемы и системы регулирования.

Оперативно изменять форму зазора можно во время паузы путем скрещивания или перекоса валков, реализация которых не требует дополнительных нагрузок и больших материальных затрат.

В статье приведено описание новых мало затратных способов прокатки толстых листов, обеспечивающих получение готовых прямоугольных в плане готовых раскатов.

Один из них основан на изменении перед проходами формы межвалкового зазора в черновой клети дуо или кварто путем скрещивания только рабочих валков или в парах с опорными. Скрещивание цилиндрических валков обеспечивает вогнутую форму межвалкового зазора. Прокатка в таких условиях неустойчива т. к. раскат может смещаться с оси прокатки. Для расширения при скрещивании валков диапазона изменения формы межвалкового зазора от выпуклого до плоского и вогнутого предложили гиперболоидные рабочие валки.

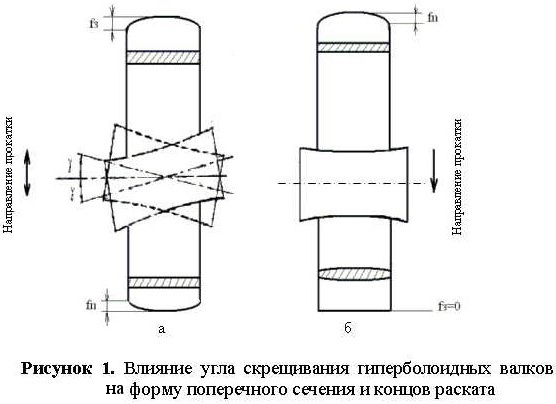

Если оси гиперболоидных валков параллельные, то межвалковый зазор будет иметь форму с максимальной выпуклостью (рис.1,а). При скрещивании осей верхнего и нижнего валков межвалковый зазор примет плоскую форму (рис.1,б). А при скрещивании - вогнутую форму. Способ прокатки со скрещиванием валков позволяет эффективно регулировать форму раскатов в плане.

Лабораторные исследования показали, что для осуществления относительной неравномерности обжатия по ширине до 0,05 при толщине раската 100 мм и его ширине (длине) 2000 мм рабочий угол скрещивания должен составлять 5 град. Скрещивание валков следует производить в паузы между проходами.

На рис.1 показана схема способа прокатки прямоугольных толстых листов при скрещивании гиперболоидных валков черновой клети ТЛС.

Как видно (рис.1,а) исходно прямоугольные концы раската при обжатии в последовательных реверсивных проходах в скрещенных валках с плоской формой зазора (при угле скрещивания валков на угол равный углу между образующей и осью валков при профилировании на станке) становятся выпуклыми со стрелами fп и fз. При последующих обжатиях раската с выпуклыми концами в валках с выпуклым зазором форма концов выравнивается до прямоугольной fп =0 (рис.1,б).

Прямоугольные концы раската после обжатий в выпуклом межвалковом зазоре становятся вогнутыми, последующие обжатия в валках с плоским или вогнутом зазором ведет к выравниванию концов до прямоугольной формы.

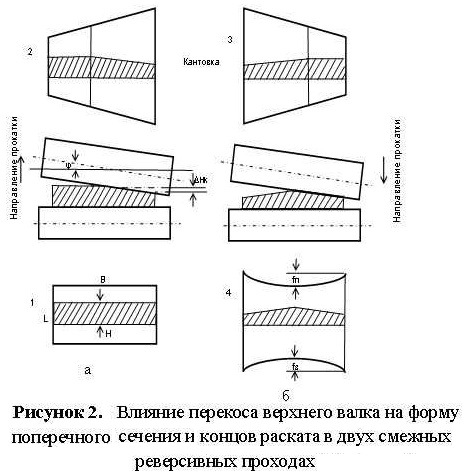

На рис.2 показана схема второго способа прокатки толстых листов с перекосом верхнего валка на угол ?. В первом проходе исходный прямоугольный сляб 1 обжимают в перекошенных валках только по одной кромке на ?Нк на определенной части ширины и получают раскат 2 с косыми концами неравномерного поперечного сечения (рис.2,а).

После кантовки на 90º в обратном проходе раскат 3 обжимают в перекошенных валках по второй кромке и на выходе из валков получают раскат 4 с вогнутыми концами величиной fп и fз (рис.2,б). В последующих проходах без перекоса валков вогнутые концы трансформируются в прямоугольные.

Реализовать способ прокатки в скрещенных валках черновой клети можно по трем вариантам.

По первому варианту поперечные проходы разбивки ширины осуществляют в вогнутых валках без скрещивания получая раскат с вогнутыми концами. В последнем или в дополнительном проходе валки скрещивают на определенный угол, обеспечивающий изменение формы межвалкового зазора от выпуклого до плоского или даже до вогнутого для получения прямоугольных концов раската.

По второму варианту поперечные проходы осуществляют в скрещенных валках с плоским межвалковым зазором и получают раскат с выпуклыми концами. В последнем или в дополнительном проходе угол скрещивания уменьшают, обеспечивая выпуклую форму межвалкового зазора и прямоугольные концы раската.

По третьему варианту в каждом проходе устанавливают угол скрещивания валков, обеспечивающий прямоугольные концы раската.

Способ прокатки в черновой клети с перекошенным верхним валком реально может имеет два варианта реализации, отличающиеся расположением двух реверсивных проходов: перед рабочими поперечными проходами или после них. Причем профилирующие проходы могут быть совмещены с рабочими (с заданными обжатиями).

В дальнейшей работе планируется проведение исследований по влиянию основных факторов на параметры формы концов раскатов прокатанных по предложенным способам.

В качестве параметров формоизменения раскатов в плане выбрали относительные значения вогнутости (-) или выпуклости (+) переднего и заднего концов раскатов fn/B0, fз/B0 (B0 – ширина раската) В качестве независимых факторов, которые характеризуют условия неравномерности обжатия по ширине при прокатке в гиперболоидных валках, выбрали величины относительной разнотолщинности межвалкового зазора ?S/H0 (исходная толщина раската) или угол между образующей гиперболоида и его осью, отношение ширины к толщине заготовки В0/Н0, суммарная вытяжка при разбивке ширины ?, угол между осями скрещенных валков.

При прокатке с перекошенным верхним валком в первых (последних) двух проходах переменными являются относительное обжатие сляба на кромке ?Нк / Н0 (?hк / h0), отношение В0/Н0 и суммарная вытяжка ?.

Таким образом, предложенные альтернативные способы прокатки толстых листов характеризуются высокой эффективностью воздействия на форму раскатов в плане, обеспечиваемой малыми затратами на реализацию.

Литература

- Шкурко Н.Н. Разработка и исследование металлосберегающей технологии производства листового проката, в том числе с профилированием широких граней раската горизонтальными валками: Дис. ...канд.техн.наук: 05.16.05. – Донецк, 1990. – 150с.

- Воропаев А.П. Исследование и совершенствование способов улучшения формы раскатов толстолистовой стали: Дис…канд. техн. наук: 05.16.05 – М., 1978. – 137с.