Разработка математической модели рабочего цикла пульсационного агрегата

Козаченко Т.С.

УДК 622.24 Сборник научных трудов студентов.-Донецк: ДонНТУ, 2009.-55с.

Большой объем бурения разведочных скважин приходится на осложненные условия, связанные с поглощением промывочной жидкости. Это один из факторов, отрицательно влияющий на технико-экономические показатели геологоразведочных организаций.

Призабойная промывка широко применяется при бурении скважин в условиях катастрофического поглощения, когда в скважине находится небольшой столб жидкости.

В первых конструкциях снарядов, для бурения с местной циркуляцией делались только дополнительные отверстия для вывода жидкости в затрубное пространство при расхаживании снаряда. Впоследствии для улучшения циркуляции жидкости ниже отверстий стали помещать шаровой клапан, что обеспечивало более надежную циркуляцию жидкости и лучшее продвижение керна внутрь колонковой трубы.

Бурение обычными снарядами, имеет следующие недостатки: необходимость частого расхаживания снаряда, что при ручной подаче или с лебедки утомляет машиниста и приводит к быстрому износу бурового оборудования; выпадение керна из колонковой трубы при расхаживании снаряда и разрушение его коронкой; зашламование скважины, что приводит к авариям - прижогам коронки и прихватам снаряда; зашламование шарового клапана с прекращением циркуляции жидкости и затиранием керна в колонковой трубе. Исследования этого способа бурения привели к созданию погружных насосов, приводимых в действие сжатым воздухом.

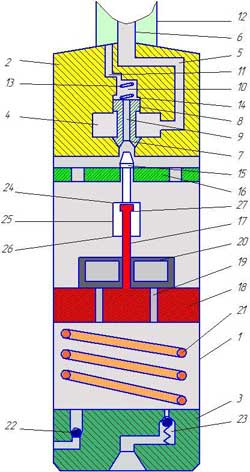

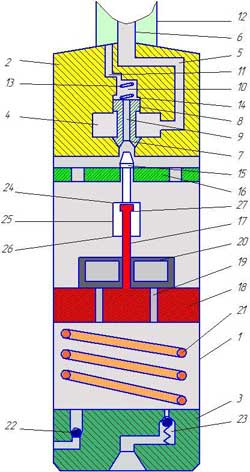

Разрабатываемое устройство может быть использовано при бурении в условиях полного, катастрофического поглощения при достаточном столбе жидкости в скважине. Устройство приведено на схеме 1.

Схема 1 - Пульсационный насосный агрегат

Схема 1 - Пульсационный насосный агрегат

Устройство работает следующим образом. Оно включается в состав снаряда и опускается в скважину на бурильных трубах 6. При этом водоотделяющая колонна 12 изолирует от столба жидкости в скважине кольцевой зазор между трубами 6 и 12, который сообщается с атмосферой. При подаче сжатого воздуха он поступает в камеру 4 высокого давления, затем в вытеснительную камеру 1, вытесняя из неё жидкость через нагнетательный клапан 23. При этом клапаны 15 и 7 занимают крайнее верхнее положение за счёт давления сжатого воздуха.

По мере вытеснения жидкости поплавковый клапан 20 перемещается вниз и при достижении поршня 18 перекрывает отверстия 19. Далее клапан 20 движется под действием сжатого воздуха, сжимая пружину 21. Происходит вытеснение жидкости из-под поршня 18. При движении поршня 18 вниз, его хвостовик ударяется в нижний упор фиксатора. Клапан 15 открывается. Полость вытеснительной камеры 1 через канал 9 и камеру 10 соединяются с атмосферой. Давление в вытеснительной камере падает. Сила, действующая на тарелку клапана подачи 7 снизу, уменьшается. Клапан подачи 7 под действием пружины 13 возвращается в крайнее нижнее положение и перекрывает сообщение между камерами 4 и 1. По мере выхода сжатого воздуха, поршень 18 под действием пружины 21 возвращается в исходное положение. Жидкость из скважины через клапан 22 и каналы 19 заполняет вытеснительную камеру. Цикл работы механизма повторяется.

После стадии полного сжатия, которая заканчивается пластическим трением, ПРИ производит обратное движение (стадия восстановления) благодаря накопленной упругой энергии среды в соответствии с ее пределом текучести. Процесс восстановления происходит относительно нового положения равновесия, смещенного вниз на значение пластической деформации. Ход восстановления обязан вязко-упругим свойствам среды и завершается когда динамический компонент контактной силы между ПРИ и средой исчезнет.

При теоретическом исследовании созданного механизма, необходимо решить такие задачи:

- определить минимальную скорость восходящего потока промывочной жидкости, обеспечивающей вынос частиц разрушенной породы в шламовую трубу, и соответствующий ей расход;

- определить время движения частицы породы от забоя до шламовой трубы;

- установить характер зависимости расхода промывочной жидкости от времени;

- определить продолжительность этапа вытеснения и рациональную длину цилиндра насоса;

- определить время на заполнение жидкостью цилиндра;

- определить частоту пульсаций.

На данный момент разрабатывается мат.модель работы пульсационного насоса для бурения скважин с применением ньютоновской и неньютоновской жидкостей.