1. Controller Area Network (CAN) - представляет собой протокол последовательной связи, эффективно поддерживающий распределённое управление в реальном времени с очень высоким уровнем защиты. Система имеет широкий диапазон применений: от высокоскоростных сетей до недорогого уплотнённого монтажа. Устройства в CAN системе соединяются по шине состоящей из 3-х проводов (2 сигнальных и один общий).Информация посылается по каналу в виде сообщений фиксированного формата (от 1 до 8 байт). До 40м данные могут передаваться со скоростью 1 Мбит/с, при 1км скорость падает до 50 кбит/с.

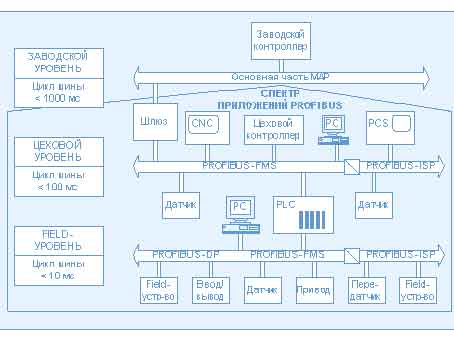

2.Process Fieldbus (PROFIBUS) - это признанная технология, имеющая большое число приложений в автоматизации строительства, управлении производством, технологическими процессами и приводами. С помощью PROFIBUS обмениваться информацией могут компоненты автоматизации любых разновидностей. Через один и тот же интерфейс могут связываться друг с другом Программируемые Логические Контроллеры (PLC), Персональные Компьютеры (PC), панели оператора и наблюдения и даже датчики и силовые приводы.[1]

Рис. 1 Спектр приложений PROFIBUS

PROFIBUS стандартизирован Германским Национальным стандартом DIN 19245. В зависимости от приложения существует три основных варианта PROFIBUS:

1) ROFIBUS-FMS - это универсальное решение для задач взаимодействия на верхнем (цеховом) уровне и промышленном (field) уровне иерархии промышленных связей. Для выполнения экстенсивных связных задач с произвольными или периодическими среднескоростными передачами данных службы Спецификаций Сообщений Fieldbus (FMS - Fieldbus Message Specification) предлагают широкий диапазон функциональности и гибкости. С 1990 года PROFIBUS-FMS является Германским Национальным Стандартом DIN 19245, Части 1 и 2. [1]

2) PROFIBUS-DP - это оптимизированная по производительности версия PROFIBUS, предназначенная специально для критичных ко времени взаимодействий между системами автоматизации и распределенным периферийным оборудованием. PROFIBUS-DP базируется на Части 1 стандарта DIN 19245, которая дополняется функциями эффективной связи специального назначения. С 1993 года версия PROFIBUS-DP доступна как проект Германского стандарта DIN 19243, Часть 3. [1]

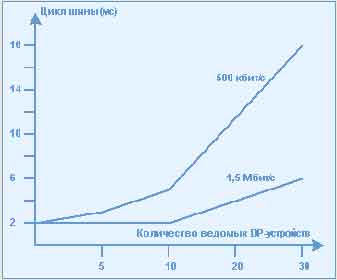

Передача 512 бит входных и выходных данных, распределенных между 32 станциями, занимает в шине PROFIBUS-DP приблизительно 6 мс. Этого достаточно для удовлетворения требования небольшого времени реакции системы. На рис. 2 показано время передачи по шине PROFIBUS-DP в зависимости от количества станций и скорости передачи.

Рис.2 Время передачи по шине PROFIBUS-DP

Значительное увеличение скорости по сравнению с шиной PROFIBUS-FMS происходит в основном благодаря использованию функции SRD (Send and Receive Data - Послать и Получить Данные) Уровня 2. Эта функция позволяет передавать входные и выходные данные в одном цикле сообщений. Кроме того, производительность повышается благодаря увеличению скорости передачи до 1,5 Мбит/с и специфицированию установленных требований к новым разработкам по производительности.[1]

3) PROFIBUS-ISP – Проект Взаимодействующих Систем (ISP - InterOperable Systems Project) базируется на технологии PROFIBUS и дополняет ее возможностями управления процессами, включая внутреннюю защиту. ISP обеспечивает полное взаимодействие технологии Языка Описания Устройств (DDL - Device Description Language) и Функциональных Блоков (Function Blocks). На физическом уровне ISP на 100% совместим с Международным стандартом на промышленные шины Fieldbus (IEC 1158-2). [1]

Сеть содержит ведущие и ведомые станции. Ведущая станция может управлять системой и передавать сообщения, когда она имеет право доступа (маркер). В отличие от нее ведомая станция может лишь подтверждать полученное сообщение или пересылать информацию по удалe:нному запросу. Маркер циркулирует по логическому кольцу, образованному ведущими станциями. Таким образом, может быть реализована либо централизованная система, либо система, полностью работающая в режиме точка-точка , либо гибридная. Скорость передачи лежит в диапазоне от 9,6 Кбит/с до 2 Мбит/с. Для критичных ко времени задач рекомендуется система с 32 ведущими станциями. Возможна как ациклическая, так и циклическая передача данных с 255 байтами в кадре.

3. Field Instrumentation Protocol (FIP) - представляет собой многопрофильную систему реального времени для управления процессами и комплексных автоматизированных производств (CIM). Проект FIP поддерживается Министерством промышленности Франции и более чем 80 европейскими компаниями. При помощи широкополосного канала связи могут быть соединены до 256 станций, расположенных на расстоянии до 2 км. Используются как витые пары, так и оптоволокно. Скорость передачи данных лежит в пределах от 31,25 Кбит/с до 2,5 Мбит/с. Связь не строится по принципу связи источника с приёмником. Адрес источника представляет собой имя точно идентифицированного объекта. Например, измеряемая переменная процесса это объект. Все технологические объекты, подключенные к сети, знают и называют объект по его уникальному имени. Арбитр сети посылает объект в предписанном порядке в организованный список. Система FIP имеет главным образом периодический трафик. Апериодические информационные сообщения типа событий передаются в виде обмена запросами, сопровождающими циклическую передачу данных, с апериодическим открытием окон апериодической передачи данных. FIP это система fieldbus, функционирующая как распределённая база данных реального времени. Временная и пространственная непротиворечивость данных гарантируется благодаря локальным считыванию и записи данных.[2]

Проведенный анализ и сравнение данных коммутационных систем fieldbus показывает, что PROFIBUS и FIP – сильные соперники в приборном оснащении технологических процессов. В то время, как в FIP реализуются новые концепции, например разделение пропускной способности шины, путём выделения интервалов времени при использовании синхронизированных тактовых генераторов, Profibus основывается на обычной передаче маркера с циклическим информационным обслуживанием для удовлетворения потребностей в реальном времени. Изучение затрат на внедрение показывает, что протоколы Profibus могут быть реализованы с незначительным дополнительным оборудованием, поскольку основная передача данных асинхронна и ведется посимвольно. Что касается CAN, то они прекрасно подходят там, где требуется весьма незначительное время ожидания (порядка 5 мс) и необходимо соединить большое число при малых издержках.

Таким образом, на основе анализа существующих промышленных шин и технологий, можно сделать вывод о том, что для построения общей телекоммуникационной сети угольной шахты наиболее удовлетворяет технология Profibus, которая имеет высокую скорость обмена данными до 500 Кбит/с на расстоянии между узлами до 1500м, что перекрывает глубину действующих шахт. Как физическая среда передачи применяется двужильная витая пара. Наиболее важным преимуществом данной технологии является ориентация данной промышленной шины на использование во взрывоопасных условиях. А вопрос безопасности находится на первом плане при построении систем контроля для угольных шахт.

В условиях угольных шахт Profibus-технология используется как способ, который соединяет датчики, исполнительные органы и машинно-человеческий интерфейс, и прокладывает неограниченное количество виртуальных связей через один физический канал. Каждый виртуальный канал представляет собой однонаправленное логическое соединение выходной сетевой переменной (выходная СП) с входной сетевой переменной (входная СП) , который создан в виде серии сетевых пакетов с данными, что пересылаются узлом с выходной СП на узел с входной СП. Каждый пакет несёт в себе обновление значения выходной СП, что декодируется и записывается за адресом входящей СП узлом-приёмником.

В Profibus используется гибридный метод доступа к шине. С одной стороны он основан на передаче маркера, с другой – на принципе Master-Sleve коммутации. Маркер передаётся от одной Master станции другой Master станции по логическому кольцу и по такому способу определяется момент времени, когда Master станция может иметь доступ к шине. Если логическое кольцо состоит из одной Master станции и нескольких Slave станций, то такая система называется чистой Master-Slave системою. Для построения данной сети применяется чистая Master-Slave система, у которой функции Master выполняет ЭВМ на поверхности шахты, а Slave – датчики и исполнительные механизмы, расположенные в подземной части шахты.

Обмен сообщениями выполняется циклами. Цикл сообщения состоит из фрейма посылки/запроса и соответствующего подтверждения или соответствующего фрейма Master, или Slave станции. Пользовательские данные могут быть переданы как в фрейме send, так и в фрейме response. Фрейм подтверждения не содержит пользовательских данных.

Все Slave станции должны прослушивать все запросы. Станции подтверждают или отвечают на запрос только в том случае, если запрос адресован им, подтверждение или ответ должны быть доставлены на протяжении определённого времени – Slot Time (время ожидания), иначе инициатор повторяет запрос.

FDL контроллер (контроллер канального уровня) Master станции описывается 11-ю состояниями и переходами между ними. Slave станция имеет всего 2 FDL состояния. На рисунке 3 изображено 11 состояний Master станции и переходы между ними.

Представленная диаграмма состояний и переходов (рисунок 3) позволяет описать функционирование протокола канального уровня сети Profibus. Эта диаграмма используется при разработке модели Profibus.

Рис.3 Диаграмма состояний и переходов

частота кадров - 12 кадров/с, анимация выполнена в Macromedia Flash 8

(Рекомендация: анимацию желательно просматривать в браузерах последних версий)

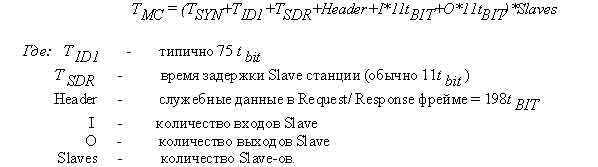

После подключения питания FDL контролер Master и Slave станций переходит в «Отключенное состояние». В этом состоянии FDL контролер не передаёт и не принимает сигналов (фреймов). FDL контроллер может перейти в состояния «Пассивное ожидание» и «Ожидание маркера» только с «Отключённого состояния», если рабочие параметры (FDL переменные) были установлены для корректной обработки протокола. Переход FDL-контроллера из одного состояния в другое возможен только соответственно диаграмме (рисунок 3). Время цикла такой передачи сообщения в tBIT (Message Cycle Time TMC) в сети Profibus будет равняться:

Таким образом, рассмотренные вопросы взаимодействия приборов и обмена данными в системе Profibus позволяют разработать модель сети и

выполнить моделирование процессов обмена для установления временных задержек в системе.

Требования к промышленным сетям

Промышленная сеть — это среда передачи данных, которая должна отвечать множеству разнообразных, зачастую противоречивых требований:

1. Производительность.

2. Предсказуемость времени доставки информации.

3. Помехоустойчивость.

4. Доступность и простота организации физического канала передачи данных.

5. Максимально широкий сервис для приложений верхнего уровня.

6. Минимальная стоимость устройств аппаратной реализации, особенно на уровне контроллеров.

7. Возможность получения «распределенного интеллекта» путем предоставления нескольким ведущим узлам максимального доступа к каналу.

8. Управляемость и самовосстановление в случае возникновения нештатных ситуаций.

Промышленная сеть должна также объединять в себе набор стандартных протоколов обмена данными, позволяющих связать воедино оборудование различных производителей, а также обеспечить взаимодействие нижнего и верхнего уровней АСУ.

Такой сети соответствует система PROFIBUS – открытая шина промышленного применения (Fieldbus), обладающая широким диапазоном приложений.

Варианты проектирования промышленных сетей на базе PROFIBUS

Для создания новой распределенной системы сбора данных и управления для предприятия на базе PROFIBUS возможны несколько приемлемых конфигураций, выбор которых определяется поставленной задачей:

1. Если требуется объединить в детерминированную сеть несколько контроллеров, оптимальным вариантом будет PROFIBUS-FMS. [1,2]

2. Для создания сети с централизованным интеллектом и распределенным вводом/выводом лучше всего подойдет PROFIBUS-DP. [1,2]

Наиболее простой способ построения системы – это в том случае, когда цикл управления замыкается внутри рабочей станции, которая выступает одновременно в роли операторской станции и программного аналога PLC. Для этого в ней устанавливается мастер-карта PROFIBUS-DP, а ведомые (slave) узлы подключаются к ней по топологии «общая шина». Логически потоки данных в такой сети делятся на три основных цикла:

1. Цикл ввода/вывода выполняется под управлением контроллера ведомого узла. В этом цикле происходит автоматический опрос модулей ввода, установленных в УСО, и строится таблица последних значений, готовых к передаче в сеть. Одновременно с этим происходит передача выходным модулям УСО новых значений, полученных из сети. Длительность этого цикла зависит от количества установленных модулей и, как правило, измеряется единицами миллисекунд. [3]

2. Цикл сетевого обмена реализуется по инициативе ведущего узла, в данном случае по маркеру мастер-карты рабочей станции. В этом цикле ведущий формирует пакеты, содержащие данные для модулей вывода каждого из абонентов, и принимает от них пакеты, в которых передается информация от входных модулей. Пакеты оптимизированы таким образом, что на передачу данных отводится ровно столько места, сколько эти данные занимают. [3]

3. Цикл управления внутри рабочей станции. Эта работа возлагается на центральный процессор. Он работает с так называемым образом процесса, который находится в двухпортовой памяти сетевой карты. Процессору требуется считать из памяти информацию о входных каналах, осуществить над ней необходимые преобразования и выдать управляющие воздействия, занеся в определенные ячейки памяти новые данные. [3]

В такой конфигурации управляющей системы один и тот же процессор будет отвечать и за управление, и за интерфейс с оператором. Преимущества — это освобождение процессора от задач ввода/вывода (обслуживание прерываний от АЦП, поддержка каналов DMA, необходимость работы с резидентными драйверами устройств и т. п.), а также возможность максимально приблизить УСО к объекту контроля.

Однако современное программное обеспечение операторского интерфейса в своей массе предназначено для работы под управлением операционной системы Windows, которая пока не оптимизирована для функционирования в режиме жесткого реального времени. Поэтому для многих задач такой подход не обеспечит управление системой в реальном времени. В этом случае возможны следующие конфигурации систем:

1. Система с выделенным управляющим контроллером – это система обеспечивает очень быстрый и фиксированный по времени цикл управления, гарантированную доставку сетевых пакетов и независимое функционирование SCADA-системы верхнего уровня. [3]

2. Распределённое управление, локальные УСО - является полностью детерминированной и поддерживающей «распределенный интеллект», но в силу ограничения протокола PROFIBUS-DP не позволяет использовать в циклах управления удаленные переменные от других контроллеров без участия SCADA-системы. Это связано с тем, что в сети PROFIBUS-DP может быть только один ведущий. [3]

Итак, можно сделать вывод о том, что система PROFIBUS реализует все требования к промышленным сетям и, что в зависимости от поставленной задачи на её базе реализуются различные конфигурации построения промышленных сетей.

Далее за период обучения в магистратуре планируется смоделировать телекоммуникационную сеть шахты и провести анализ этого моделирования. А точнее определить задержку такой сети и минимизировать её, выявить преимущества и недостатки такой сети, а также степень её эффективности.

Литература:

1. Вольц М. «PROFIBUS - открытая шина промышленного применения».

Организация пользователей PROFIBUS, Германия,(1/1995).

http://www.mka.ru/?p=40754

2. Любашин А.Н «Профиль PROFIBUS для безопасных систем».

Журнал «Мир компьютерной автоматизации» (ЗАО РТСофт , Москва), (3/2000).

http://www.mka.ru/?p=40021

3. Гусев Сергей «Краткий экскурс в историю промышленных сетей».

Журнал «Рынок микроэлектроники»

http://www.compitech.ru/html.cgi/arhiv/01_03/stat_110.htm

4. Шина CAN

http://can.marathon.ru/can-protocols/canbus

5. Любашин А. Н. «Первое знакомство: краткий обзор промышленных сетей по материалам конференции FieldComms 95».

Журнал «Средства и системы компьютерной автоматизации», АО РТСофт(2000-2001).

http://www.asutp.ru/?p=600191%20

6. Любашин А. Н. «Профиль PROFIBUS для безопасных систем».

Журнал «Мир компьютерной автоматизации» (ЗАО РТСофт , Москва), (3/2000).

http://www.mka.ru/?p=43813

7. Иванов П., АО Сименс, «Средства коммуникации промышленного применения нижнего уровня иерархии».

Журнал «Мир компьютерной автоматизации», (2/1996).

http://www.mka.ru/?p=40517

8. Курносов Г.В. «Телекоммуникационная сеть передачи технологической информации с добычного и проходческого участков угольной шахты».

Реферат по теме магистерской работы, 2005г.

http://masters.donntu.ru/2005/kita/kurnosov/diss/index.htm

9.Любашин А. Н. «Первое знакомство: краткий обзор промышленных сетей по материалам конференции FieldComms 95».

Журнал «Мир компьютерной автоматизации» ст. АО РТСофт, (1/1996).

http://www.mka.ru/?p=40453

10. ДНАОП 1.130-1.01-2001 "Правила безопасности в угольных шахтах". -Киев, 2000. -495 с.