1. Controller Area Network (CAN) - є протокол послідовного зв'язку, що ефективно підтримує розподілене управління в реальному часі з дуже високим рівнем захисту. Система має широкий діапазон застосування: від високошвидкісних мереж до недорогого ущільненого монтажу. Пристрої в CAN системі з'єднуються по шині складається з 3-х дротів (2 сигнальних і один загальний) .Інформация посилається по каналу у вигляді повідомлень фіксованого формату (від 1 до 8 байт). До 40м дані можуть передаватися із швидкістю 1 Мбіт/с, при 1км швидкість падає до 50 кбіт/с.

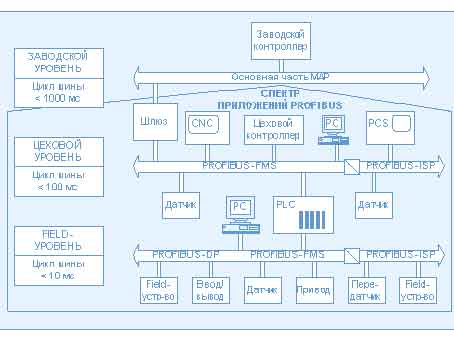

2. Process Fieldbus (PROFIBUS) – це визнана технологія, що має велике число додатків в автоматизації будівництва, управлінні виробництвом, технологічними процесами і приводами. За допомогою PROFIBUS обмінюватися інформацією можуть компоненти автоматизації будь-яких різновидів. PROFIBUS стандартизований Німецьким Національним стандартом DIN 19245. Залежно від додатка існує три основні варіанти PROFIBUS:

Рис. 1 Спектр додатків PROFIBUS

PROFIBUS стандартизирован Германским Национальным стандартом DIN 19245. В зависимости от приложения существует три основных варианта PROFIBUS:

1)PROFIBUS-FMS – це універсальне рішення для завдань взаємодії на верхньому (цеховому) рівні і промисловому (field) рівні ієрархії промислових зв'язків. Для виконання екстенсивних зв'язних завдань з довільними або періодичними среднеськоростнимі передачами даних служби Специфікацій Повідомлень Fieldbus (FMS - Fieldbus Message Specification) пропонують широкий діапазон функціональності і гнучкості. З 1990 року PROFIBUS-FMS є Німецьким Національним Стандартом DIN 19245, Частини 1 і 2. [1]

2) PROFIBUS-DP – це оптимізована по продуктивності версія PROFIBUS, призначена спеціально для критичних до часу взаємодій між системами автоматизації і розподіленим периферійним устаткуванням. PROFIBUS-DP базується на частини 1 стандарту DIN 19245, яка доповнюється функціями ефективного зв'язку спеціального призначення. З 1993 року версія PROFIBUS-DP доступна як проект Німецького стандарту DIN 19243, Частина 3. [1]

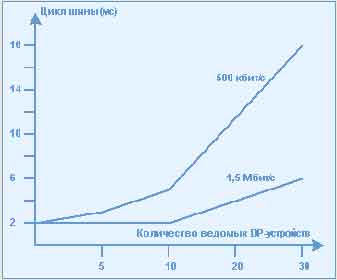

Передача 512 біт вхідних і вихідних даних, розподілених між 32 станціями, займає в шині PROFIBUS-DP приблизно 6 мс. Це вистачає для задоволення вимоги невеликого часу реакції системи. На рис. 2 показаний час передачі по шині PROFIBUS-DP залежно від кількості станцій і швидкості передачі

Рис. 2 Час передачі по шині PROFIBUS-DP

Значне збільшення швидкості в порівнянні з шиною PROFIBUS-FMS відбувається в основному завдяки використанню функції SRD (Send and Receive Data - Послати і Отримати Дані) рівня 2. Ця функція дозволяє передавати вхідні і вихідні дані в одному циклі повідомлень. Крім того, продуктивність підвищується завдяки збільшенню швидкості передачі до 1,5 Мбіт/с і специфікації встановлених вимог до нових розробок по продуктивності.[1]

3) PROFIBUS-ISP – Проект Взаємодіючих Систем (ISP - Interoperable Systems Project) базується на технології PROFIBUS і доповнює її можливостями управління процесами, включаючи внутрішній захист. SP забезпечує повну взаємодію технології Мови Опису Пристроїв (DDL – Device Description Language) і Функціональних Блоків (Function Blocks). На фізичному рівні ISP на 100% сумісний з Міжнародним стандартом на промислові шини Fieldbus (IEC 1158-2). [1]

Мережа містить провідні і ведені станції. Провідна станція може управляти системою і передавати повідомлення, коли вона має право доступу (маркер). На відміну від неї ведена станція може лише підтверджувати отримане повідомлення або пересилати інформацію по видаленому запиту. Маркер циркулює по логічному кільцю, утвореному провідними станціями. Таким чином, може бути реалізована або централізована система, або система, що повністю працює в режимі точка-точка, або гібридна. Швидкість передачі лежить в діапазоні від 9,6 Кбіт/с до 2 Мбіт/с. Для критичних до часу завдань рекомендується система з 32 провідними станціями. Можлива як ациклічна, так і циклічна передача даних з 255 байтами в кадрі.

3. Field Instrumentation Protocol (FIP) – є багатопрофільною системою реального часу для управління процесами і комплексних автоматизованих виробництв (CIM). Проект FIP підтримується Міністерством промисловості Франції і більш ніж 80 європейськими компаніями. За допомогою широкосмугового каналу зв'язки можуть бути сполучені до 256 станцій, розташованих на відстані до 2 км. Використовуються як виті пари, так і оптоволокно. Швидкість передачі даних лежить в межах від 31,25 Кбіт/с до 2,5 Мбіт/с. Зв'язок не будується за принципом зв'язку передатчика з приймачем. Адресою передатчика є ім'я точно ідентифікованого об'єкту. Наприклад, вимірювана змінна процесу це об'єкт. Всі технологічні об'єкти, підключені до мережі, знають і називають об'єкт по його унікальному імені. Арбітр мережі посилає об'єкт в наказаному порядку в організований список. Система FIP має головним чином періодичний трафік. Аперіодичні інформаційні повідомлення типа подій передаються у вигляді обміну запитами, які супроводжують циклічну передачу даних, з аперіодичним відкриттям вікон аперіодичної передачі даних. FIP це система fieldbus, що функціонує як розподілена база даних реального часу. Тимчасова і просторова несуперечність даних гарантується завдяки локальному читанню і запису даних.[2]

Проведений аналіз і порівняння даних комутаційних систем fieldbus показує, що PROFIBUS і FIP – сильні суперники в приладовому оснащенні технологічних процесів. В той час, як в FIP реалізуються нові концепції, наприклад розділення пропускної спроможності шини, шляхом виділення інтервалів часу при використанні синхронізованих тактових генераторів, Profibus грунтується на звичайній передачі маркера з циклічним інформаційним обслуговуванням для задоволення потреб у реальному часі. Вивчення витрат на впровадження показує, що протоколи Profibus можуть бути реалізовані з незначним додатковим устаткуванням, оскільки основна передача даних асинхронна і ведеться посимвольно. Що стосується CAN, то вони прекрасно личать там, де потрібний вельми незначний час чекання (порядка 5 мс) і необхідно з'єднати велике число при малих витратах.

Таким чином, на основі аналізу існуючих промислових шин і технологій, можна зробити висновок про те, що для побудови загальної телекомунікаційної мережі вугільної шахти найбільш задовольняє технологія Profibus, яка має високу швидкість обміну даними до 500 Кбіт/с на відстані між вузлами до 1500м, що перекриває глибину шахт, що діють. Як фізичне середовище передачі застосовується двожильна кручена пара. Найбільш важливою перевагою даної технології є орієнтація даної промислової шини на використання у вибухонебезпечних умовах. А питання безпеки знаходиться на першому плані при побудові систем контролю для вугільних шахт.

В умовах вугільних шахт Profіbus-технологія використовується як засіб, що з'єднує датчики, виконавчі органи і людино-машинний інтерфейс, та прокладає безліч віртуальних зв'язків через один фізичний канал зв'язку – через одну пару дротів. Кожен віртуальний канал являє собою односпрямоване логічне з'єднання вихідний мережний перемінної (вихідний МП) із вхідної мережної перемінної (вхідної МП). Кожний віртуальний канал здійснений у виді серії мережних пакетів з даними, що пересилаються вузлом з вихідний МП на вузол із вхідної МП. Кожен пакет несе в собі обновлене значення вихідної МП, що декодується і записується за адресою вхідної МП вузлом-приймачем.

PROFІBUS використовує гібридний метод доступу до шини. З одного боку він заснований на передачі маркера, з іншого боку – на принципі Master-Slave комунікацій. Маркер передається від однієї Master станції іншій Master станції по логічному кільцю й у такий спосіб визначається момент часу, коли Master станція може мати доступ до шини. Якщо логічне кільце складається з однієї Master станції і декількох Slave станцій, то така система називається чистою Master-Slave системою. Для побудови даної мережі застосовується чиста Master-Slave система, у якій функції Master виконує ПОЕМ на поверхні шахти, а Slave – датчики і виконавчі механізми, розташовані в підземній частині шахти.

Обмін повідомленнями виконується циклами. Цикл повідомлення складається з фрейму посилки/запиту і відповідного підтвердження чи відповідного фрейму Master, або Slave станції. Користувальницькі дані можуть бути передані як у фреймі send, так і у фреймі response. Фрейм підтвердження не містить користувальницьких даних.

Усі Slave станції повинні прослухувати всі запити. Станції підтверджують чи відповідають на запит тільки в тому випадку, якщо запит адресований їм, підтвердження чи відповідь повинні бути доставлені протягом визначеного часу – Slot Tіme (час чекання), інакше ініціатор повторює запит.

FDL контролер (контролер канального рівня) Master станції описується 11-ю станами і переходами між ними. Slave станція має всього 2 FDL стану. На рисунку 3 зображені 11 станів Master станції і переходи між ними.

Приведена діаграма станів і переходів (рисунок 3) дозволяє описати функціонування протоколу канального рівня мережі PROFІBUS. Ця діаграма використовується при розробці моделі мережі PROFІBUS.

Рис. 3 Діаграма станів і переходів

частота кадров – 12 кадров/с, анимация выполнена в Macromedia Flash 8

(Рекомендація: анімацію бажано дивитись у браузерах останніх версій)

Після включення живлення FDL контролер Master і Slave станцій переходить у "Відключений стан". У цьому стані FDL контролер не передає і не одержує сигналів (фреймів). FDL контролер може перейти в стани "Пасивне чекання" чи "Чекання маркера" тільки з "Відключеного стану", якщо робочі параметри (FDL перемінні) були встановлені для коректної обробки протоколу. Перехід FDL-контролера з одного стану в інше можливий тільки відповідно до діаграми (рисунок 3). Час циклу такої передачі повідомлення в tBIT (Message Cycle Time TMC) в мережі Profibus буде дорівнювати:

Таким чином, розглянуті питання взаємодії пристроїв і обміну даними в мережі Profіbus дозволяють розробити модель мережі і виконати моделювання

процесів обміну для встановлення тимчасових затримок у системі.

Вимоги до промислових мереж

Промислова мережа — це середовище передачі даних, яка повинна відповідати безлічі всіляких, частенько суперечливих вимог:

1. Продуктивність

2. Передбаченість часу доставки інформації

3. Перешкодостійкість

4. Доступність і простота організації фізичного каналу передачі даних

5. Максимально широкий сервіс для додатків верхнього рівня

6. Мінімальна вартість пристроїв апаратної реалізації, особливо на рівні контролерів

7. Можливість здобуття «розподіленого інтелекту» шляхом надання декільком провідним вузлам максимального доступу до каналу

8. Керованість і самовідновлення в разі виникнення нештатних ситуацій.

Промислова мережа повинна також об'єднувати в собі набір стандартних протоколів обміну даними, що дозволяють зв'язати воєдино устаткування різних виробників, а також забезпечити взаємодію нижнього і верхнього рівнів АСУ.

Такій мережі відповідає система PROFIBUS - відкрита шина промислового вживання (Fieldbus), що володіє широким діапазоном додатків.

Варіанти проектування промислових мереж на базі PROFIBUS

Для створення нової розподіленої системи збору даних і управління для підприємства на базі PROFIBUS можливі декілька прийнятних конфігурацій, вибір яких визначається поставленими задачами:

1. Якщо потрібно об'єднати в детерміновану мережу декілька контроллерів, оптимальним варіантом буде PROFIBUS-FMS. [1,2]

2. Для створення мережі з централізованим інтелектом і розподіленим введенням/виводом краще всього підійде PROFIBUS-DP. [1,2]

Найбільш простий спосіб побудови системи – це у тому випадку, коли цикл управління замикається усередині робочої станції, яка виступає одночасно в ролі операторської станції і програмного аналога PLC. Для цього в ній встановлюється майстер-карта PROFIBUS-DP, а ведені (slave) вузли підключаються до неї по топології «загальна шина». Логічно потоки даних в такій мережі діляться на три основні цикли:

1. Цикл введення/виводу виконується під управлінням контроллера веденого вузла. У цьому циклі відбувається автоматичний опит модулів введення, встановлених в УСО, і будується таблиця останніх значень, готових до передачі в мережу. Одночасно з цим відбувається передача вихідним модулям УСО нових значень, отриманих з мережі. Тривалість цього циклу залежить від кількості встановлених модулів і, як правило, вимірюється одиницями мілісекунд. [3]

2. Цикл мережевого обміну реалізується за ініціативою провідного вузла, в даному випадку по маркеру майстра-карти робочої станції. У цьому циклі ведучий формує пакети, що містять дані для модулів виводу кожного з абонентів, і приймає від них пакети, в яких передається інформація від вхідних модулів. Пакети оптимізовані таким чином, що на передачу даних відводиться рівно стільки місця, скільки ці дані займають. [3]

3. Цикл управління усередині робочої станції. Ця робота покладається на центральний процесор. Він працює з так званим чином процесу, який знаходиться в двопортовій пам'яті мережевої карти. Процесору потрібно рахувати з пам'яті інформацію про вхідні канали, здійснити над нею необхідні перетворення і видати дії, що управляють, занісши в певні елементи пам'яті нові дані. [3]

У такій конфігурації системи, що управляє, один і той же процесор відповідатиме і за управління, і за інтерфейс з оператором. Переваги — це звільнення процесора від завдань введення/виводу (обслуговування переривань від АЦП, підтримка каналів DMA, необхідність роботи з резидентними драйверами пристроїв і т. п.), а також можливість максимально наблизити УСО до об'єкту контролю.

Проте сучасне програмне забезпечення операторського інтерфейсу в своїй масі призначене для роботи під управлінням операційної системи Windows, яка доки не оптимізована для функціонування в режимі жорсткого реального часу. Тому для багатьох завдань такий підхід не забезпечить управління системою в реальному часі. В цьому випадку можливі наступні конфігурації систем:

1. Система з виділеним контроллером, що управляє, – це система забезпечує дуже швидкий і фіксований за часом цикл управління, гарантовану доставку мережевих пакетів і незалежне функціонування scada-системі верхнього рівня. [3]

2. Розподілене управління, локальні УСО - є повністю детермінованою і підтримуючою «розподілений інтелект», але через обмеження протоколу PROFIBUS-DP не дозволяє використовувати в циклах управління видалені змінні від інших контроллерів без участі scada-системі. Це пов'язано з тим, що в мережі PROFIBUS-DP може бути лише один ведучий. [3]

Отже, можна зробити висновок про те, що система PROFIBUS реалізує всі вимоги до промислових мереж і, що залежно від поставленої задачі на її базі реалізуються різні конфігурації побудови промислових мереж.

Далі за період навчання в магістраті планується змоделювати телекомунікаційну мережу шахти і провести аналіз цього моделювання. А точніше визначити затримку такої мережі і мінімізувати її, виявити переваги і недоліки такої мережі, а також міру її ефективності.

Литература:

1. Вольц М. «PROFIBUS - открытая шина промышленного применения».

Организация пользователей PROFIBUS, Германия,(1/1995).

http://www.mka.ru/?p=40754

2. Любашин А.Н «Профиль PROFIBUS для безопасных систем».

Журнал «Мир компьютерной автоматизации» (ЗАО РТСофт , Москва), (3/2000).

http://www.mka.ru/?p=40021

3. Гусев Сергей «Краткий экскурс в историю промышленных сетей».

Журнал «Рынок микроэлектроники»

http://www.compitech.ru/html.cgi/arhiv/01_03/stat_110.htm

4. Шина CAN

http://can.marathon.ru/can-protocols/canbus

5. Любашин А. Н. «Первое знакомство: краткий обзор промышленных сетей по материалам конференции FieldComms 95».

Журнал «Средства и системы компьютерной автоматизации», АО РТСофт(2000-2001).

http://www.asutp.ru/?p=600191%20

6. Любашин А. Н. «Профиль PROFIBUS для безопасных систем».

Журнал «Мир компьютерной автоматизации» (ЗАО РТСофт , Москва), (3/2000).

http://www.mka.ru/?p=43813

7. Иванов П., АО Сименс, «Средства коммуникации промышленного применения нижнего уровня иерархии».

Журнал «Мир компьютерной автоматизации», (2/1996).

http://www.mka.ru/?p=40517

8. Курносов Г.В. «Телекоммуникационная сеть передачи технологической информации с добычного и проходческого участков угольной шахты».

Реферат по теме магистерской работы, 2005г.

http://masters.donntu.ru/2005/kita/kurnosov/diss/index.htm

9.Любашин А. Н. «Первое знакомство: краткий обзор промышленных сетей по материалам конференции FieldComms 95».

Журнал «Мир компьютерной автоматизации» ст. АО РТСофт, (1/1996).

http://www.mka.ru/?p=40453

10. ДНАОП 1.130-1.01-2001 "Правила безопасности в угольных шахтах". -Киев, 2000. -495 с.