1 Введение

2 Экспериментальное устройство

3 Результаты

4 Анализ результатов эксперемента

5 Заключение

Список источников

В ходе исследований используется оригинальное экспериментальное устройство, с помощью которого удалось воспроизвести условия ортогонального резания для широкого диапазона скоростей резания (приблизительно от 15 до 100 м/сек). Условия повышенной точности обработки, создаваемые устройством, позволяют зафиксировать значения и нормальных и тангенциальных сил при ортогональном резании. Благодаря этому становится возможным провести анализ трения в зоне контакта инструмент – стружка для широкого диапазона скоростей резания. В ходе исследования представлен и проанализирован процесс развития составляющих силы резания и коэффициента трения. В дополнение ко всему, процесс образования стружки при высокоскоростной обработке проиллюстрирован фотографиями отснятыми с помощью высокоскоростной камеры.

Ключевые слова: ВЫСОКОСКОРОСТНАЯ ОБРАБОТКА, СИЛА РЕЗАНИЯ, ОРТОГОНАЛЬНОЕ РЕЗАНИЕ, ТРЕНИЕ

1 Введение

Сложный процесс резания является предметом многочисленных теоретических и экспериментальных исследований. Развитие технологий постоянно вызывает потребность в увеличении скоростей резания и улучшении рабочих характеристик свойств материалов. Таким образом, возникает большая потребность в экспериментальных исследованиях процессов резания в условиях высоких скоростей. В ходе данного исследования для анализа ортогонального резания используется установка, первоначально описанная в источнике [1]. Ортогональное резание определено Мерчантом [2] как процесс, при котором режущий инструмент формирует плоскость параллельную исходной поверхности обрабатываемой заготовки, в то время как режущая кромка инструмента перпендикулярна направлению относительного перемещения инструмента и заготовки. Такие условия редко соответствуют реальным промышленным процессам, так как зачастую в процесс резания вовлечены сразу несколько режущих кромок инструмента (особенно при фрезеровании) и режущие кромки имеют скошенные сечения. Но несмотря на это приведенные выше упрощения допускают анализ и понимание явления.

Существующее устройство позволяет выполнять эксперименты без некоторых ограничений, свойственных другим испытаниям, проводимым в условиях механической обработки. Становится возможным исследовать диапазон скоростей 15 — 100 м/сек, в то время как устройство сохраняет высокую жесткость и подвергается ограниченному негативному влиянию вибраций. Кроме этого, хорошая доступность обеспечивает прекрасную визуализацию процесса резания. Были опубликованы результаты множества исследований с использованием экспериментальных устройств, объектом изучения которых являлась высокоскоростная обработка резанием [3 — 8], но в них всегда присутствовали либо ограничения по скорости резания, либо возможными представлялись измерения только одной составляющей действующей силы резания.

Благодаря проведенным усовершенствованиям существующей установки [1] теперь стало возможным измерять две составляющие силы резания, действующие при ортогональном резании. В настоящей работе представлены первые результаты эксперимента, полученные с использованием среднеуглеродистой стали (42Cr Mo4). Фотографические записи, выполненные в процессе формирования стружки, иллюстрируют структурные изменения, происходящие в стружке по мере изменения скорости резания.

2 Экспериментальное устройство

Далее представлены главные характеристики измерительного устройства [1]. Выполненные модификации позволяли проводить измерения радиальной составляющей силы резания совместно с окружной составляющей. На рис. 1 показано упрощенное схематическое описание экспериментальной установки. Эти измерения дают оценку значения коэффициента трения в месте контакта инструмента и стружки. Важнейшей характеристикой экспериментальной установки является её высокая жесткость. В результате, полученные условия резания остаются точно ортогональными и квази-постоянными после короткого переходного периода.

Измерения радиальной составляющей силы резания, FT , стали возможными благодаря новой конструкции зажимного приспособления для режущего инструмента. На рис. 2 показаны элементы зажимного приспособления для режущего инструмента, установленного в трубке привода. Два резца симметрично расположены в резцедержателе так, чтобы была возможность проводить одновременную обработку образца заготовки с обеих сторон. Снаряд, выпущенный из пневматического пускателя, несет образец. Каждый инструмент закреплен на брусе достаточного сечения для обеспечения высокой жесткости. Силы резания подвергают брусы сжимающим и изгибающим нагрузкам. Напряжения на каждом брусе измеряются датчиками, установленными в двух различных позициях. Составляющие силы резания в параллельном и перпендикулярном направлениях относительно направления резания могут быть выведены из измерений напряжений.

Измерения приведены при использовании правых и левых резцов. Точное взаимное расположение режущих инструментов и образца заготовки должно быть таким, чтобы обеспечивать симметричное резание, на сколько это возможно. Геометрические параметры образца заготовки тщательно измеряются до и после проведения каждого испытания, что необходимо для определения глубины резания для каждой стороны заготовки. Разница в глубине резания вследствие малого значения погрешности позиционирования учитывается путем корректировки значений сил, что изложено в [1]. Напомним, что пусковая трубка сконструирована таким образом, чтобы обеспечить величину радиального биения трубки 0,015 мм.

Тем не менее малая разница в глубине резания между резцами сохраняется. Отчасти это приводит к возникновению погрешности симметричности положения образца заготовки на оправке порядка 0,02 мм и снижению точности оправки. Исходя из этого, возможное изменение глубин резания каждого инструмента составляет около 0,05 мм. Это малое несоответствие между действительной глубиной резания t1 и теоретическим значением t1o (для испытания в котором выдержана абсолютная симметрия) корректируется следующим образом. Обозначив как FC , измеренную силу резания, действующую в направлении резания (окружную силу) (рис. 4), а силу резания FCo действующую при глубине резания t1o , получим следующую зависимость:

Таким же образом корректируется и радиальная сила резания FT , (действующая нормально по отношению к направлению резания, смотри рис.4). Таким образом, учитывая исходную глубину резания to , малые отклонения относительно неё исправлены как в источнике [1], так и в отношении сил FCo и FTo , описанных в данной работе. Опоры инструментов имеют большие сечения для повышения жесткости, что значительно влияет на получаемую глубину резания.

Рис. 1 — Схематическое описание экспериментальной установки.

Air gun — пневматический пускатель;

Launch tube — пусковая труба;

Light sources — источники света;

Tools holding fixture — зажимное приспособление для инструмента;

Transmitter tube — трубка привода;

Schock absorber — амортизатор.

Заготовка, перемещаемая упором, представляет собой прямоугольный параллелепипед, у которого длина L соответствует направлению резания (рис. 2), ширина W и высота h. Все испытания были проведены с использованием твердосплавного режущего инструмента (тип: SCMT 12 04 08-UR 235). При проведении каждого выстрела были использованы новые единицы режущего инструмента. Данные инструменты имеют квадратную форму без стружколомающего элемента. Все представленные в настоящей работе испытания были проведены при нулевом угле наклона режущей кромки инструмента, глубинах резания to = 0.2 и 0.5 мм, а также при длине резания L = 12 мм.

Снятие характеристик с устройства, другими словами, отношение между полученной интенсивностью сигнала и составляющими силы резания осуществляется двумя способами. Первый способ заключается в проведении статического испытания, в ходе которого нагрузка накладывается на режущий инструмент с помощью гидравлической машины, а второй — в вычислении конечных элементов. Эти два способа снятия характеристик подтверждены результатами, уже полученными при использовании предыдущей установки, смотри [1]. Масса упора подбирается так, чтобы была получена кинетическая энергия достаточная для осуществления механической работы, необходимой для выполнения операции резания. Таким образом, скорость резания остается близкой к постоянной на протяжении всего процесса резания. Кроме этого обеспечиваются квази-постоянные условия резания. Для подбора необходимой массы упора используются упоры с одинаковой геометрией, но с различной плотностью (упоры из стали, алюминия, полимера). Скорость и ускорение упора измеряются с помощью комплекта из трех датчиков: светового, фотодиодного и хронометражного, расположенных вблизи зоны, где происходит процесс обработки. Световые лучи размещаются в конце пусковой трубки и регистрируют прохождение упора. Возможный диапазон скоростей 15 — 100 м/с.

Для того чтобы полностью охватить диапазон скоростей резания подобные испытания были проведены на токарном станке с ЧПУ при использовании тех же инструментов и при скоростях резания от 0,5 до 20 м/с. Этот токарный станок с ЧПУ оборудован динамометром KISTLER 9265B, который способен регистрировать увеличение двух составляющих силы резания (смотри рис. 3). Для того чтобы были достигнуты условия обработки близкие к условиям ортогонального резания на данном станке обработке подвергается цилиндрическая заготовка, причем важно, чтобы её диаметр соответствовал 125 мм. Такое значение диаметра позволяет принебреч влиянием кривизны обрабатываемой поверхности. Перед проведением испытания на поверхности заготовки предварительно обрабатываются канавки, т. е. реализуется схема свободного резания.

Рис. 2 — Структура зажимного приспособления для инструмента

Tools holding fixture — зажимное приспособление для инструмента;

Cutting tool — режущий инструмент;

Chip — стружка;

Beam supporting gauges — резцедержатель;

Spesimen — образец;

direction of cut — направление резания;

simmetry axis — ось симметрии.

Рис. 3 — Обрабатывающее устройство на токарном станке с ЧПУ

Workpiese — заготовка;

Cutting tool — режущий инструмент;

Chip — стружка;

Dynamometer — динамометр;

Grooves — канавки;

Высокоскоростная камера размещается вблизи зоны обработки. Период протекания процесса, который будет заснят, занимает очень короткий промежуток времени (порядка нескольких микросекунд), на протяжении которого на обрабатываемую поверхность будет оказываться воздействие режущим инструментом. Следовательно, необходима существенная люминесцентная энергия, сообщаемая двумя источниками высокой мощности. Это требует высокого уровня синхронизации высокоточного механизма с системой фотографической записи.

3 Результаты

Эксперимент проводился над образцами из среднеуглеродистой стали (42CrMo4), химический состав которой представлен в таблице 1. На рисунке 3 представлены разные составляющие действующих сил, развивающихся в процессе резания.

Давайте представим, что все полезные силы, участвующие в образовании стружки, действуют только на передней поверхности инструмента. Средний коэффициент трения ![]() , между инструментом и заготовкой определяется отношением составляющих сил резания RT и RN , действующих на инструмент и получен следующим образом:

, между инструментом и заготовкой определяется отношением составляющих сил резания RT и RN , действующих на инструмент и получен следующим образом:

где ![]() — угол трения. Учитывая, что:

— угол трения. Учитывая, что:

отношение (2) может быть записано как:

таким образом, для случая когда передний угол ![]() = 0°, коэффициент трения может быть получен непосредственно путем измерения составляющих силы резания:

= 0°, коэффициент трения может быть получен непосредственно путем измерения составляющих силы резания:

Однако при резании металла имеет место непосредственный контакт между обрабатываемым материалом и режущим инструментом. Этот контакт распространяется от передней поверхности режущего инструмента до его режущей кромки. Как следствие, силы, действующие со стороны третьей зоны (расположенной в непосредственной близости от режущей кромки, рис.4), могут приниматься во внимание для определения действительного коэффициента трения ![]() на поверхности контакта режущий инструмент — стружка [9]. Фактически, результирующие силы, полученные путем

на поверхности контакта режущий инструмент — стружка [9]. Фактически, результирующие силы, полученные путем

Таблица 1 Химический состав стали 42CrMo4

измерений, являются суммой сил, действующих в процессе резания, и сил, возникающих под влиянием сторонних факторов. Эти сторонние силы преимущественно действуют на режущей кромке инструмента и зависят от её геометрии, так как режущая кромка инструмента имеет определенный радиус при вершине, больший нуля. Дополнительными силами, вызванными наростообразованием на режущей кромке и износом инструмента, пренебрегают, так как все эксперименты непродолжительны по времени и в каждом из них используется новый инструмент. В экспериментах при самых низких скоростях резания, которым

Рис. 4 — Силы, возникающие в процессе ортогонального резания

Workpiece — заготовка;

Cutting tool — режущий инструмент;

Chip — стружка;

rake angle — передний угол;

chip thickness — толщина стружки;

chip velocity — скорость схода стружки;

cutting velocity — скорость резания;

depth of cut or uncut chip thickness — глубина резания или неснятый слой стружки;

shear angle — угол сдвига;

width of cut — ширина резания.

соответствует наибольшая продолжительность резания, инструменты исследуют с помощью интерферометрического микроскопа. Кроме легких рисок (отметин) на передней поверхности инструмента не было замечено никаких изменений. Подобные результаты были получены и при более высоких скоростях резания (около 40 м/с). Эти силы, возникающие на режущей кромке инструмента, не зависят от толщины срезаемой стружки. В ходе экспериментов стало очевидно, что даже при очень малых толщинах стружки в зоне резания возникает сила резания. Сторонние силы определяются сторонней линейной зависимостью силы резания от толщины снимаемой стружки при постоянной скорости резания. Величина этих сил определяется путем экстраполяции вплоть до нулевого значения толщины стружки. Данный метод представляет собой приближение, используемое с целью оценки развития трения. Таким образом тангенциальная FCt и радиальная FTt составляющие силы резания, действующие на передней поверхности режущего инструмента:

где FC и FTo — продольная и поперечная силы резания, измеренные в ходе эксперимента, а FCe и FTe - силы, возникающие на режущей кромке. В результате, действительный коэффициент трения ![]() на поверхности контакта режущий инструмент — стружка получаем из соотношения:

на поверхности контакта режущий инструмент — стружка получаем из соотношения:

Типичная осциллограмма построенная на основании данных полученных с регистрирующих силу трения датчиков (тензометров), которые установлены на каждой инструментальной державке, представлена на рисунке 5.

Рис. 5 — Осциллограммы, полученные при помощи датчиков, регистрирующих силы резания, которые размещаются вблизи режущих инструментов.

Strain gauges signal — сигналы на датчике силы резания;

Gauge — датчик;

Duration of cut — период резания;

Time — время;

Данные результаты измерений соответствуют скорости резания VC = 22,5 м/с и t1 = 0.2 мм. Режим записи управляется импульсом, который заготовка сообщает инструментам. Четыре сигнала соответственно относятся к записям датчиков, расположенных на резцедержателях. Датчики 1 и 3 так же как и датчики 2 и 4 одинаково локализованы на соответствующем им держателе, в котором закрепляется инструмент. Когда эксперимент протекает симметрично одна пара сигналов совпадает со второй парой и эти сигналы соответственно представляют результаты, полученные для каждой поверхности, имеющей длину, равную длине механической обработки L = 10,5 мм. Такая длина резания характеризуется практически постоянным сигналом без пика, вызванного динамической нагрузкой. Плоские обрабатываемые поверхности характеризуют тангенциальную составляющую силы резания FC и подтверждают постоянство условий, в которых протекает процесс.

Колебания результата осцилляции возникают как вследствие недостаточной гибкости инструментальных державок и закрепления в них инструмента, так и вследствие восприятия колебаний нагрузок. Симметрия процесса резания создаёт это подобие парой сигналов. Данные о характере деформаций записаны с помощью датчиков при комплексном воздействии изгибающих нагрузок и нагрузок сжатия на брусы, служащие инструментальными державками. Нагрузка сжатия, накладываемая радиальной составляющей силы резания FT в ходе эксперимента уменьшила амплитуду сигнала на датчиках 1 и 3.

Для поддержания на станке с ЧПУ условий, аналогичных полученным на устройстве с пневматическим пускателем, измерения проводились во время второго оборота заготовки. Действительно, во время первого оборота заготовки на станке не снятый слой стружки увеличивается по мере подвода инструмента к цилиндрической заготовке. В дальнейшем величина этого неснятого слоя стружки остается постоянной. Наибольшая продолжительность резания на токарном станке перед измерением соответствует наименьшей скорости резания и достигает 0,8 сек. При проведении испытаний с использованием установки с пневматическим пускателем наибольшая продолжительность составляет 8 мсек.

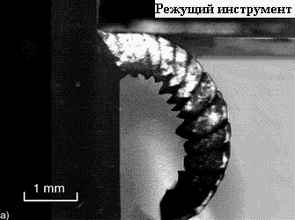

На рисунке 6 представлены две фотографии, выполненные в реальном времени и изображающие формирование стружки во время резания (глубина резания 0,5 мм для обоих случаев). Эти снимки были выполнены спустя 1 мсек проведения эксперемента. На этих снимках видно, что в процессе режущая поверхность инструмента перпендикулярной к относительному движению заготовки.

|

|

|---|---|

Рис. 6 — Фотографии, иллюстрирующие процесс формирования стружки при двух различных скоростях резания, выполненные в реальном времени.

(a.) VC = 15 m/s; (б.) VC = 45 m/s

4 Анализ результатов эксперемента

Продолжительность каждого испытания на токарном станке с ЧПУ или на установке с пневматическим пускателем составила менее 1 секунды. В таких условиях образование нароста на режущей кромке инструмента не происходит, что могло бы привести к увеличению воздействия силы резания. Разброс же результатов, полученных в ходе испытания, может быть отнесен на счет различной степени заточки или размера режущей кромки инструмента после каждой смены инструмента. В рассматриваемом случае для двух глубин резания при низких скоростях обработки до 15 или 20 м/с измеренные составляющие силы резания FC и FT уменьшаются с возрастанием скорости резания (смотри рис. 7 и 8) пока не достигнут минимального значения. Такая зависимость непосредственно связана с уменьшением трения в зоне контакта передняя поверхность инструмента — стружка, что происходит вследствие увеличения температуры на этой поверхности при возрастании скорости резания. Такие результаты подтверждаются исследованиями Мэтью и Оксли [10], в которых утверждается, что температурная чувствительность материала имеет большое значение нежели чувствительность к степени напряжения. Аналогичные результаты были получены Файндли и Ридом [8].

При скоростях резания выше 15 м/с изменение сил резания происходит на оборот. Силы инерции могут быть оценены при использовании базового метода динамики, предложенного Бредендиком [11]:

где ![]() — плотность материала заготовки. Нормальная составляющая силы инерции RiN (нормально направленная к передней поверхности режущего инструмента), действующая на инструмент, выражается:

— плотность материала заготовки. Нормальная составляющая силы инерции RiN (нормально направленная к передней поверхности режущего инструмента), действующая на инструмент, выражается:

Таким образом, при величине переднего угла ![]() = 0°, силы инерции могут быть просто записаны:

= 0°, силы инерции могут быть просто записаны:

Сила инерции при скорости резания VC = 40 м/с (при глубине резания t1 = 0,2 мм), действующая нормально к передней поверхности инструмента — RiN = 25 Н, что составляет около 0,5% от полученной при измерении силы FC = 5000 Н. Следовательно, силы инерции практически не принимают участия в увеличении сил резания, графическое отображение которых представлено на рисунках 7 и 8.

Рис. 7 — Зависимость тангенциальной ( FC ) и радиальной ( FT ) сил резания от скорости резания при обработке среднеуглеродистой стали (42CrMo4), ширине резания W = 10 мм, глубине резания t1 = 0,2 мм и переднем угле  = 0°. (

= 0°. (  : станок с ЧПУ;

: станок с ЧПУ;  : установка с пневматическим пускателем)

: установка с пневматическим пускателем)

Cutting forces [daN] — силы резания [Н * 102];

Cutting speed — скорость резания;

Longitudinal force — тангенциальная сила;

Transverse force — радиальная сила;

Рис. 8 — Зависимость тангенциальной ( FC ) и радиальной ( FT ) сил резания от скорости резания при обработке среднеуглеродистой стали (42CrMo4), ширине резания W = 10 мм, глубине резания t1 = 0,5 мм и переднем угле  = 0°. (

= 0°. (  : станок с ЧПУ;

: станок с ЧПУ;  : установка с пневматическим пускателем)

: установка с пневматическим пускателем)

Cutting forces [daN] — силы резания [Н * 102];

Cutting speed — скорость резания;

Longitudinal force — тангенциальная сила;

Transverse force — радиальная сила;

Командари и другие [7] также наблюдали данное явление только при скоростях резания около 50 м/с.

Возможной причиной увеличения силы резания может быть высокая восприимчивость к нагрузкам, наблюдаемая у сталей при больших значениях этих нагрузок. Это же было установлено Клоком [12] при высокоскоростной токарной обработке заготовок из стали и алюминия. Ранее были проведены испытания Соломона [13], по результатам которых удалось определить критическое значение скорости резания, при котором достигается максимальная температура при резании. Позднее, Ретч [14] представил такое же развитие силы резания при обработке образца из стали 4340, и минимальное значение силы резания, для которой минимальное значение силы резания достигается при скорости резания около 35 м/с.

Кроме этого рисунок 6 подтверждает, что наименьшее значение силы резания соответствует скорости обработки VC = 15 м/с, потому что длина сегмента стружки имеет тенденцию к увеличению при скорости резания VC = 45 м/с. Действительно, минимальная величина силы резания, кажется, соответствует минимальной длине сегмента стружки [15].

Чтобы проанализировать составляющие силы резания FCt и FTt действующие на передней поверхности режущего инструмента используются уравнения (5) и (6) в совокупности с силами, действующими на режущей кромке инструмента, которые, в свою очередь, предварительно определены и представлены на рисунке 9. Для скорости резания в пределах 0,5 — 55 м/с силы могут варьироваться от 1800 до 2100 Н для тангенциальной составляющей силы резания (FCe ) и от 900 до 2000 Н для радиальной составляющей силы резания (FTe ). Кроме того, изменение сторонних сил относительно скорости резания подобно изменению радиальной составляющей силы резания обратно изменению тангенциальной составляющей силы резания. Заданный ряд значений сил для различных глубин резания также подтверждает, что сила резания прямопропорционально зависит от глубины резания t1 . Эта особенность проиллюстрирована на рисунке 10, где отношение ![]() стандартизированного заданного ряда значений сил (для значений глубины резания t1 = 0,2 мм и t1 = 0,5 мм) показано в зависимости от скорости резания. Стандартные силы резания определяются

стандартизированного заданного ряда значений сил (для значений глубины резания t1 = 0,2 мм и t1 = 0,5 мм) показано в зависимости от скорости резания. Стандартные силы резания определяются

Рис. 9 — Влияние скорости резания на тангенциальную FCe и радиальную FTe силы резания, действующие на кромке режущего инструмента

Egge forces [daN] — силы, возникающие на режущей кромке инструмента [Н * 102];

Cutting speed — скорость резания;

Рис. 10 — Зависимость отношения  от скорости резания при обработке среднеуглеродистой стали (42CrMo4), ширине резания W = 10 мм и переднем угле

от скорости резания при обработке среднеуглеродистой стали (42CrMo4), ширине резания W = 10 мм и переднем угле  = 0°

= 0°

Cutting speed — скорость резания;

как отношение откорректированного значения тангенциальной составляющей силы резания к толщине снятого слоя стружки FCt . Эти результаты согласуются с методом Мерчанта, согласно которого отношение ![]() равно 1, так как стандартные значения сил резания не зависят от FCt .

равно 1, так как стандартные значения сил резания не зависят от FCt .

Особенность представленной экспериментальной установки заключается в том, что с её помощью, как динамометра, становится возможным определение изменения коэффициента трения между инструментом и стружкой. Используя уравнение (7) проиллюстрируем изменение ![]() на рисунке 11. Штриховой линией на нем показана только тенденция. Для обоих

значений глубины резания по мере увеличения скорости обработки значение коэффициента трения уменьшается вплоть до минимального. Файндли и Рид [8] при использовании в качестве заготовки сплава lead-antimony получили показатели

на рисунке 11. Штриховой линией на нем показана только тенденция. Для обоих

значений глубины резания по мере увеличения скорости обработки значение коэффициента трения уменьшается вплоть до минимального. Файндли и Рид [8] при использовании в качестве заготовки сплава lead-antimony получили показатели

![]()

![]() 0.85 при VC

0.85 при VC ![]() 0 и

0 и ![]()

![]() 0.3 при VC

0.3 при VC ![]() 13 м/с, в то время как Танака с коллегами [16] при использовании стали наблюдали такое значительное снижение значения

13 м/с, в то время как Танака с коллегами [16] при использовании стали наблюдали такое значительное снижение значения ![]() :

: ![]()

![]() 0.6 при VC

0.6 при VC ![]() 0 и

0 и ![]()

![]() 0.18 при VC

0.18 при VC ![]() 133 м/с. И те и другие ученые подтвердили, что при увеличении глубины резания значение коэффициента трения уменьшается. Используя сталь 4340 Речт [14] объясняет снижение

133 м/с. И те и другие ученые подтвердили, что при увеличении глубины резания значение коэффициента трения уменьшается. Используя сталь 4340 Речт [14] объясняет снижение ![]() с 0,6 (при VC = 4 м/с) до 0,26 (при VC = 36 м/с) правлением металла в неровностях и шероховатостях поверхности. Подобные результаты

с 0,6 (при VC = 4 м/с) до 0,26 (при VC = 36 м/с) правлением металла в неровностях и шероховатостях поверхности. Подобные результаты

Рис. 11 — Изменение коэффициента трения на поверхности контакта режущий инструмент – стружка для широкого диапазона скоростей резания

Friction coefficient — коэффициент трения;

Cutting speed — скорость резания;

получены Монтгомери [17] в условиях трения сталь — сталь и скользящих скоростях до 550 м/с. Нужно отметить, что при скоростях резания выше 25 м/с наблюдается небольшое увеличение значения ![]() при наименьшей глубине резания.

при наименьшей глубине резания.

5 Заключение

Результаты, представленные в данной работе, характеризуют возможности установки с пневматическим пускателем, которая может быть использована для ортогональной механической обработки в широком диапазоне скоростей резания (15 — 100 м/с). Новая система закрепления инструмента и самих державок была спроектирована, предоставляя возможность записи данных о двух составляющих силы резания FC и FT.

Первые результаты подтвердили существование некоторой критической скорости резания (примерно 15 — 25 м/с), при которой достигаются минимальные значения силы резания (обрабатываемый материал — среднеуглеродистая сталь 42CrMo4). Минимальное значение коэффициента трения между инструментом и стружкой достигается при скоростях резания около 25 м/с при наименьшей глубине резания.

С другой стороны, принципиальное устройство этой установки позволяет делать фотографии в реальном времени при длительности самого эксперимента в 1 микросекунду. Качество этих снимков позволяет продлить детальное изучение формирования стружки в широком диапазоне скоростей резания.

Список источников

[1] Sutter, G., Molinari, A., Faure, L., Klepaczko, J. R., and Dudzinski, D., 1998, "An Experimental Study of High Speed Orthogonal Cutting", ASME J. Manuf. Sci. Eng., 120, pp. 169 — 172.

[2] Merchant, E., 1945, "Mechanics of the Metal Cutting Process. I. Orthogonal Cutting and a Type 2 Chip", J. Appl. Phys., 16(5), pp. 267 — 324.

[3] Kottenstette, J. P., and Recht, R. F., 1982, "Ultra-High-Speed Machining Experiments", Proceedings, Ninth North American Manufacturing Research Conference, Trans. ASME, pp. 263 — 270.

[4] Hoffmeister, H. W., Gente, A., and Weber, T. H., 1999, "Chip Formation at Titanium Alloys under Cutting Speed of up to 100 m/s", 2nd International Conference on High Speed Machining, edited by Schulz, H., Molinari, A., Dudzinski, D., PTW Darmstadt University, pp. 21 — 28.

[5] Lee, D., 1985, "The Effect of Cutting Speed on Chip Formation under Orthogonal Machining", Int. J. Eng. Industry, 107, pp. 55 — 63.

[6] Hastings, W. F., Mathews, P., and Oxley, P. L. B., 1980, "A Machining Theory For Predicting Chip Geometry, Cutting Forces etc. from Material Properties and Cutting Conditions", Proc. R. Soc. London, Ser. A, 371, pp. 569 - 587.

[7] Komanduri, R., Flom, D. G., and Lee, M., 1984, "High Speed Machining", edited by Komanduri, R., Subramanian, K., and Von Turkovich, B. F., ASME, pp. 15 — 36.

[8] Findley, W. N., and Reed, R. M., 1963, "The Influence of Extreme Speeds and Rake Angles in Metal Cutting", ASME J. Eng. Ind., 85(2), pp. 49 — 67.

[9] Wallace, P. W., and Boothroyd, G., 1964, "Tool Forces and Tool–Chip Friction in Orthogonal Machining", J. Mech. Eng. Sci., 6(1), pp. 74 — 87.

[10] Mathew, P., and Oxley, P. L. B., 1982, "Predicting the Effects of Very High Cutting Speeds on Cutting Forces, etc.", CIRP Ann., 31(1), pp. 49 — 52.

[11] Bredendick F., 1959, Die Massenkrafte beim Zerspanvorgang. Werkstatt und Betrieb, Jahrg. 92, Heft 10, Carl Hanser Verlag, Munchen, pp. 739 — 742.

[12] Klocke, F., Raedt, H.-W., and Hoppe, S., 2001, "2d-FEM simulation of the orthogonal high speed cutting process", Mach. Sci. Technol., 5(3), pp. 323 — 340.

[13] Salomon, C. J., 1931, "Process for the Machining of Metals of Similarly — Acting Materials When Being Worked by Cutting Tools", German Patent No 523594.

[14] Recht, R. F., 1984, "A Dynamic Analysis of High Speed Machining", High Speed Machining, edited by Komanduri, R. et al., ASME, New York, pp. 83 — 93.

[15] Sutter, G., Faure, L., Molinari, A., Delime, A., and Dudzinski, D., 1997, "Experimental Analysis of Cutting Process and Chip Formation at High Speed Machining", J. Phys. IV, 7, pp. C3 — 33 — C3 — 38.

[16] Tanaka, Y., Tsuwa, H., and Kitano, M., 1967, "Cutting Mechanism in Ultra-High-Speed Machining", Trans. ASME, paper No 67 — PROD — 14.

[17] Montgomery, R. S., 1976, "Friction and Wear at High Sliding Speeds", Wear, 36, pp. 275 — 298.