Для уменьшения потерь мощности на трение и снижения интенсив-ности

изнашивания трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего

отвода тепла трущиеся поверхности деталей должны иметь надежное смазывание. Смазывание - подведение

смазочного материала к поверхностям трения. Смазочный материал – материал, вводимый на поверхности трения для

уменьшения силы трения и (или) интенсивности изнашивания. Наиболее широко в технике используются жидкие и

пластичные смазочные материалы. Менее распространены твердые и газообразные смазочные материалы.

Пластичные смазочные материалы применяют для смазывания подшипников качения

при частоте вращения до 3000 мин-1 и температуре до 100 0С. Большая часть подшипников качения (до 90%)

смазывается этими материалами. Преимущества: простая и дешевая конструкция подшипниковых узлов; лучшие

уплотнение против проникновения влаги и загрязнения из внешней среды.

Жидкие масла применяются при высоких частотах вращения, превышающих допустимые

для смазывания пластичной смазкой, а также при необходимости отвода тепла от узлов механизма.

Используются также при необходимости смазывания ряда узлов: подшипников, уплотнений, зубчатых колес.

Твердые смазочные материалы применяют в виде порошков или покрытий. Это либо

графит, либо дисульфид молибдена (МоS2), имеющих чешуйчатое строение и малые усилия при смещении слоев

относительно друг друга. Применяются при отрицательных температурах и при t>1000С.[1, 2]

Смазка – действие смазочного материала, в результате которого между

двумя поверхностями уменьшается сила трения и (или) интенсив-ность изнашивания. Изнашивание - процесс

разрушения и отделения ма-териала с поверхности твердого тела и (или) накопления его остаточной деформации

при трении, проявляющийся в постепенном изменении раз-меров и (или) формы тела (детали). Износ - результат

изнашивания, оп-ределяемый в единицах длины, объема, массы.Основное назначение смазки состоит в образовании

слоя из смазочного материала, разделяющего поверхности трения и благодаря этому уменьшению сил трения и износа.

Главным свойством смазочных мате-риалов является вязкость, характеризующая способность образовывать смазочный

слой. Применительно к пластичным смазкам - это консистен-ция (пенетрация).[2]

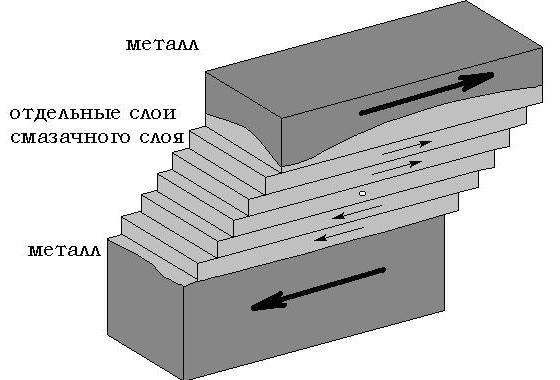

Между поверхностями трения при смазке возникает слой из смазочного

материала, который сопряжен с трущимися поверхностями. Вследст-вие относительного движения деталей

в смазочном слое возникают на-пряжения сдвига - отдельные слои смазочного слоя скользят относительно

друг друга, определяя силу трения. Соответственно, вязкость - мера трения между слоями жидкости (рисунок 1).

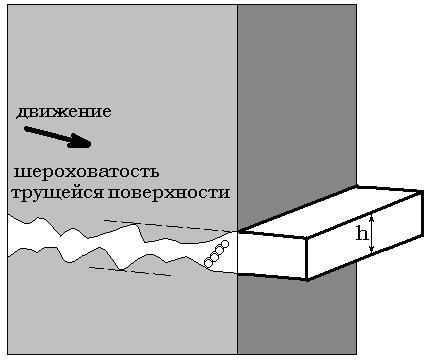

Различают три режима смазывания: граничный, гидродинамический,

контактно-гидродинамический. Граничное смазывание имеет место при недостаточной толщине

смазочного слоя для разделения трущихся по-верхностей (рисунок 2). Данный режим возникает при:

недостатке сма-зочного материала, недостаточной скорости перемещения сопряженных поверхностей,

низкой вязкости масла. Следствием является металличе-ский контакт сопряженных поверхностей,

схватывание выступающих пиков шероховатости, в результате чего имеет место значительное трение,

большой износ и разрушение сопряженных поверхностей. Гидродинами-ческое смазывание возникает при

полном разделении сопряженных по-верхностей смазочным слоем. Трение, в этом случае, значительно

ниже, отсутствует металлический контакт поверхностей трения. Контактно-гидродинамический режим возникает при

упругом деформи-ровании поверхностей в местах контакта, однако масло из зоны контакта не выдавливается.

В зоне контакта вязкость масла резко возрастает, а по-сле снятия нагрузки снова снижается до исходного значения.[1]

При работе механизма масло постепенно загрязняется продуктами износа трущихся деталей. С течением времени масло стареет, свойства его ухудшаются. Главная причина старения масла - окисление. Скорость окисления в большой степени зависит от температуры, с увеличением температуры на 100С скорость окисления увеличивается вдвое, соответ-ственно вдвое сокращается срок службы масла. Приближенно можно счи-тать, что срок службы минерального масла составляет 30 лет при 300С, 15 лет при 400С, и так далее. Если проводить качественный и количественный контроль продуктов износа и состояния смазочного материала, можно не только установить источник поступления продуктов износа, но и продлить срок службы механизма благодаря своевременной замене отработанного масла.[1, 2]

Присадки:

Вязкостные - изменяют вязкость при повышении температуры.

Моющие – удаляют загрязнения на стенках трубопровода.

Дисперсионные - понижают температуру застывания.

Антизадирные - содержат серу, хлор, фосфор, образуют нестойкие соединения, защищающие поверхность металла от схватывания.

Синтетические масла обладают несколько большей текучестью, по-тому легче просачиваются через неплотности в соединениях. Течь саль-ника свидетельствует не об «агрессивности» масла, а о том, что рабочая кромка манжета уже основательно изношена. Быстрое потемнение масла свидетельствует о хороших моющих свойствах.

Промывочное масло или специальная моющая добавка при замене масла используется при переходе с минерального сорта на «синтетику». В остальных случаях высокие моющие свойства масла практически ис-ключают образование каких-либо отложений.

При выборе масла по качественному уровню главным критерием служит указание заводской инструкции. Использование масел более вы-сокого класса не будет заметено удлинять сроки замены масла и значи-тельно снижать износ деталей. Применяемое масло должно быть точно выбранным по вязкости и оптимальным по качественному уровню.[1]

Список источников

1. В.А.Сидоров. Механическое оборудование. Техническое обслуживание и ремонт (краткие заметки) – Донецк, 2007. – 270 с., 114 илл., 43 табл.

2.Седуш В. Я Надежность ремонт и монтаж металлургических машин. Донецк, Вища школа, 1981