Среди методов технического диагностирования оборудования промыш-ленных предприятий тепловые методы занимают особое положение. До 95% всех форм энергии, создаваемой и передаваемой машинами прямо или час-тично, превращается в тепловую энергию. Параметром теплового диагности-рования является температура, отражающая протекание рабочего процесса и развитие ряда неисправностей [1, 2, 3]. Температура – величина экстенсив-ная, измеряемая косвенным образом в результате преобразования в какую-либо интенсивную (непосредственно измеряемую) величину - электрический ток. Методы измерения температуры - контактные и бесконтактные.

Бесконтактные методы термометрии широко представлены пирометрами и тепловизорами. По уровню решаемых задач и приборной реализации дан-ные приборы, следует сопоставить как портативные и анализаторы.

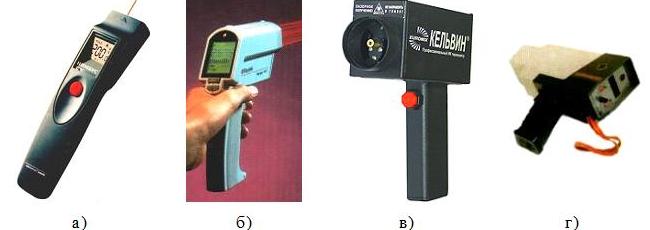

Портативные пирометры (рисунок 1) позволяют оперативно провести измерение температуры в локальных точках механического и электрического оборудования на неподвижных, удаленных и вращающихся деталях.

Действие пирометров излучения основано на фотоэлектрической, визу-альной и фотографической регистрации интенсивности теплового излучения нагретых тел, пропорционального их температуре. Пирометры имеют объек-тив для фокусировки излучения, фотодетектор, светофильтры и блок элек-тронной обработки сигнала. При контроле температуры объектов в трудно-доступных полостях применяют пирометры в сочетании с волокно-оптическими световодами.

Технические характеристики пирометров определяют: диапазон изме-ряемых температур (возможны интервалы от 00…+100С, до 12000…20000С); погрешность измерения (от 2% до 10%); время реакции; рабочий спектраль-ный диапазон (возможны диапазоны 2…5 мкм и 8…14 мкм); излучательную способность - фиксированную или устанавливаемую; диапазон рабочих тем-ператур, обычно 00…+500С; массу - от 230 г до 1 кг.

Важным параметром для пирометра является оптическое разрешение – отношение расстояния до объекта к диаметру пятна контролируемой поверх-ности. Расстояние до контролируемого объекта может меняться от 0,35 м до 15,0 м. При этом меняется и площадь контролируемой поверхности. Если оп-тическое разрешение 20:1, тогда диаметр контролируемой поверхности на расстоянии 10 м составит – 0,5 м. Поэтому, наиболее эффективно использо-вать пирометры возможно на малых расстояниях до объекта – до 1 м (диаметр контролируемой поверхности при разрешении 8:1 составит 125 мм, а при раз-решении 60:1 – 17 мм).

Современные пирометры могут иметь показатель визирования до 150:1…500:1. Это позволяет проводить измерение температуры с расстояния 25…30 м. Автоматическая регулировка яркости индикатора, система самотес-тирования работоспособности, встроенная память на 1000 замеров, сигнали-зация аварийной температуры, фиксация замеров и максимальной температу-ры, цифровой выход - все это позволяет применять пирометр в системах мо-ниторинга с использованием компьютерных технологий.

Основным преимуществом пирометров является получение недоступной ранее информации о температуре деталей и узлов. В области металлургии – это нагрев слитков; в области термообработки - определение температуры де-талей на различных стадиях технологического процесса; в области электриче-ского оборудования – контроль температуры контактов и элементов схем управления; в области механического оборудования – контроль температуры подшипниковых узлов.

Температура нагрева корпусов механизмов, как диагностический пара-метр, имеет две особенности: появление некоторых видов неисправностей вы-зывает повышение температуры корпуса механизма; инерционность нагрева металлических деталей, корпусов и опор не позволяет использовать данный параметр для определения внезапных отказов и зарождающихся повреждений [4]. Правила технической эксплуатации регламентируют предельную темпера-туру корпусов подшипников, которая не должна превышать температуру ок-ружающей среды более чем на 400С и быть не выше 600...800С [5]. Для некоторых механизмов, имеющих циркуляционную систему смазки или охлажде-ния, оценивают разницу температур масла или воды на выходе и входе. Это позволяет контролировать тепловые процессы, общее состояние оборудова-ния, а также степень ухудшения. Обычно разница температур на выходе и входе не должна превышать 100...150С. При наличии постоянных нагрузок и скоростных режимов техническое состояние механизмов могут характеризо-вать закономерности изменения температур при запуске [6]. Интенсивность нарастания температуры у неисправного механизма или узла будет выше, чем у исправного. Для информации об интенсивности нарастания температуры проводят два последовательных измерения с интервалом 15…20 мин. на на-чальном участке фазы теплового режима. Допустимая интенсивность нагрева механизма в период выхода на стационарный тепловой режим составляет око-ло 0,5 0С/мин.

Наиболее часто, контролируется температура наружной поверхности корпусной детали узла подшипника. Фактическая температура подшипника остается неизвестной. Бесконтактное измерение температуры вала при помо-щи пирометра позволяет точно оценить температуру подшипника. Данная де-таль непосредственно контактирует с внутренним кольцом подшипника. По-этому при длительном режиме эксплуатации температура подшипника и тем-пература вала стабилизируются.

Анализ результатов измерений проведенных на промышленном оборудо-вании указывают на линейную зависимость между температурой корпуса подшипникового узла от температуры вала (рисунок 2). Полученные данные характерны для выносных подшипниковых опор.

Если, рядом с подшипниковым узлом находятся иные источники тепла, зависимость получается не столь однозначной. Это относится к двигателям, насосам, компрессорам и другим механизмам, испытывающим влияние тепло-вых полей. Зависимость также имеет линейный характер, однако, температура корпуса подшипника может быть как выше, так и ниже температуры вала. Это является дополнительным диагностическим параметром при определении технического состояния и причин неисправностей механической и электриче-ской части двигателя.

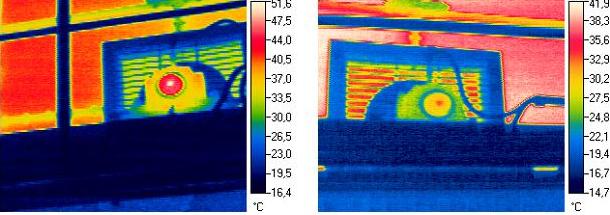

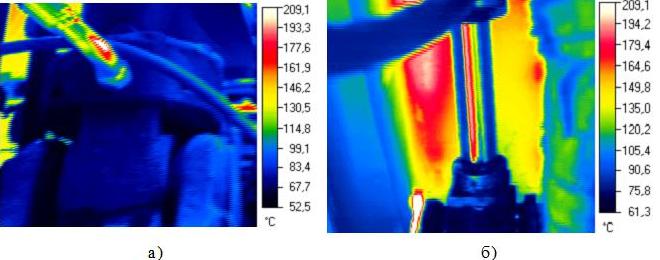

Использование тепловизора позволяет визуализировать тепловые поля узлов оборудования методами сканирующей пирометрии. Сканирование осу-ществляется электронными средствами. Термограммы узлов подшипников вентилятора ВЦ-31,5 приведенные на рисунке 3 позволяют определить темпе-ратуру вала и температуру корпуса подшипника. Появляется возможность проверки правильности использования смазочного материала. Необходимое условие – бесконтактное измерение температуры.

Бесконтактное термодиагностирование оборудования основано на ана-лизе параметров теплового потока от объекта, отличающегося от абсолютного черного тела энергетическими и спектральными характеристиками [5]. При-борная реализация методов термометрии разнообразна (рисунок 4).

Современные тепловизионные системы используют неохлаждаемые микроболометрические матрицы (16?16…320?240 элементов) спектрального диапазона 3…5 мкм или 8…14 мкм. Диапазон измеряемых температур -40 0С…+2000 0С. Чувствительность 0,03…0,5 0С. Масса – 1,2…2,5 кг. Автоном-ное питание. Запись термоизображений, текстовых и голосовых комментари-ев, многообразные функции анализа и настройки термоизображений в реаль-ном масштабе времени, возможность анализа термограмм с использованием специализированных программ для персональных компьютеров. Угол поля зрения – 10…300 по горизонтали, 10…400 по вертикали. Частота развертки кадров – 8…60 Гц.

Предпочтение в промышленных условиях следует отдавать инфракрас-ным камерам с большей матрицей, чувствительностью и частотой развертки кадров. В тоже время реализация этих требований увеличивает стоимость прибора. Необходимо позаботиться о прочном защитном корпусе, записи по-лученной информации и программах для обработки. В некоторых случаях, вполне достаточно, тепловой фотографии объекта.

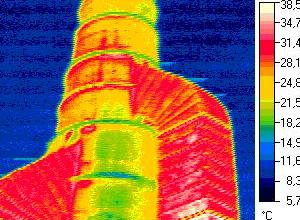

Неконтролируемый перегрев – опасен для любого устройства и меха-низма. Неисправный контакт или несмазанная деталь сигнализируют едким запахом гари. После чего оборудование нуждается в ремонте или замене. Об-наружить утечку тепла и предотвратить аварию, связанную с перегревом, можно на ранних этапах появления. Для этого проводят термографирование объекта потенциальной опасности (рисунок 5).

Современные пирометры могут иметь показатель визирования до 150:1…500:1. Это позволяет проводить измерение температуры с расстояния 25…30 м. Автоматическая регулировка яркости индикатора, система самотес-тирования работоспособности, встроенная память на 1000 замеров, сигнали-зация аварийной температуры, фиксация замеров и максимальной температу-ры, цифровой выход - все это позволяет применять пирометр в системах мо-ниторинга с использованием компьютерных технологий.

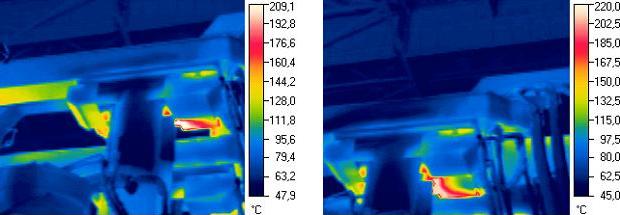

Термографическое обследование проводится при подготовке к проведе-нию ремонта. Снимаются термограммы поверхностей в местах контактов де-талей, по поверхности объекта, фундаменту механизма. При обработке термо-грамм сравниваются: нагрев элементов, нагрев однотипных узлов и деталей, динамика изменения нагрева во времени и в зависимости от нагрузки, опре-деляются локальные нагревы, места расположения, сопоставляются места на-грева с расположением элементов механической и электрической частей при-вода, определяется эффективность работы систем охлаждения (рисунок 6).

Эффективное использование полученной информации позволяет окупить стоимость покупки тепловизора за 3…4 месяца. Так своевременное устране-ние причин перегрева изоляционной прокладки электрододержетеля (рисунок 6) позволило предотвратить внеплановую остановку электродуговой печи (происходивших ранее) из-за обрыва фазы.

Тепловые диаграммы распределения температур по элементам гидрав-лического привода были использованы для анализа состояния элементов хо-лодильника с шагающими балками, предназначенного для охлаждения слит-ков машины непрерывного литья заготовок. Обследование проводилось при цикле работы механизма во время разливки, при исходном и конечном поло-жении штоковой части гидроцилиндров (рисунок 7).

В результате обследования установлено: степень нагрева гидроцилинд-ров; высокая температура 140..200 0С на поверхности подводящих штуцеров; увеличенная температура 100…175 0С штоков гидроцилиндров; температура 130 0С на поверхности болта крепления. Причины повышения температуры поверхности штуцеров и поверхности штоков: высокая температура рабочей жидкости; повышенная температура окружающей среды в результате теплоиз-лучениия заготовок, лежащих на холодильнике; внутренние сопротивления в гидроцилиндрах. Повышенная температура штоковой части гидроцилиндров способствует ускоренному износу манжет. Повышенная температура болто-вых соединений приводит к ослаблению резьбовых соединений, относитель-ному смещению элементов, возникновению и развитию усталостных трещин, разрушению элементов крепления.

Полученная информация позволила сформировать рекомендации по по-вышению безотказности элементов привода за счет снижения температуры рабочей жидкости в рукавах гидроцилиндров.

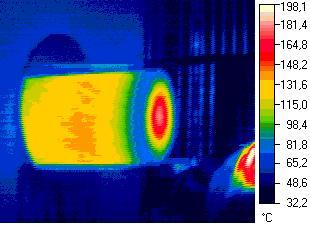

Использование тепловизора позволило определить оптимальную длину дефектной части круглой заготовки после выхода из закалочно-отпускного агрегата. Вид термограммы торцевой части круглой заготовки после выхода из закалочной камеры приведен на рисунке 8.

Список источников

1. Технические средства диагностирования: Справочник / В.В. Клюев и др.; Под общ. ред. В.В.Клюева. – М.: Машиностроение, 1989. - 671 с.

2. Голуб Е.С., Мадорский Е.З., Розенберг Г.Ш. Диагностирование судовых технических средств: Справочник. - М.: Транспорт, 1993. - 150 с.

3. Коллакот Р. А. Диагностирование механического оборудования.— Л.: Судостроение, 1980. — 281 с.

4. Техническая диагностика механического оборудования/ Сидоров В.А., Кравченко В.М., Седуш В.Я. и др. - Донецк: Новый мир, 2003. – 125 с.

5. Седуш В.Я. Надежность, ремонт и монтаж металлургических машин: Учебник. – 3-е изд., переработка и дополнение– К.: НМК ВО, 1992. – 368 с.

6. Макаров Р.А. Средства технической диагностики машин. - М.: Машинострое-ние, 1981. - 223 с.