Увеличение мощности и быстроходности современных машин требует

применения высокоточных зубчатых колес повышенной эксплуатационной надежности и долговечности. Это обусловило значительное

увеличение объема и удельного веса зубоотделочных операций в процессе изготовления зубчатых колес.В настоящее время применяются

различные методы отделки зубчатых колес: шевингование, шлифование, притирка, хонингование, приработка,

гидроабразивная обработка, электролитическое полирование и другие.

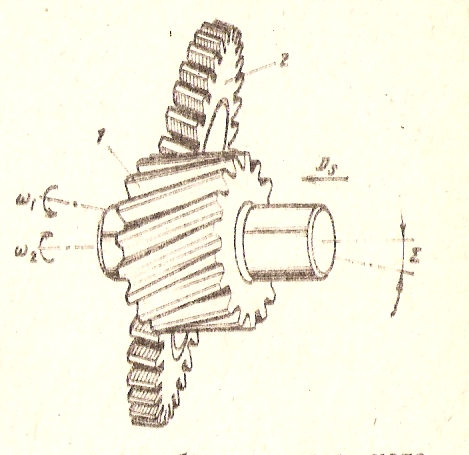

Шевингование — процесс отделочной обработки зубьев колес при помощи специального инструмента – шевера.

Шевер, предназначенный для прямозубых цилиндрических колес, представляет собой косозубую рейку, колесо либо червяк, сопряженные с обрабатываемым колесом.

Для образования стружечных канавок на боковых поверхностях зубьев шевера прорезают мелкие канавки, Поэтому рабочая поверхность шевера напоминает поверхность напильника е одинарной насечкой.

В процессе шевингования шевер вводится в плотное зацепление с обрабатываемым колесом. В результате взаимного

скольжения сопряженных поверхностей зубьев шевера и колеса происходит срезание тонких волосообразных стружек.Шевингование значительно улучшает чистоту поверхности,

повышает точность по окружному шагу и направлению зубьев и снижает уровень шума зубчатых передач.Шевингование применяется для чистовой обработки зубчатых колес с твердостью HRC 35.

Начинают осваивать шевингование колес твердостью HRC 40- 45. Однако при шевинговании колес, изготовленных из материалов высокой твердости, наблюдается повышенный износ шевера.

Большое влияние на шевингование оказывает припуск, который ориентировочно на толщину зуба по делительной окружности принимается равным 0,06— 0,25 мм для зубчатых колес модулей от 1 до 8 мм.

Чрезмерно малый припуск под шевингование приводит к тому, что шевер не может полностью исправить имеющиеся погрешности колес, а слишком большой припуск приводит к уменьшению

стойкости шевера и к ухудшению точности обработки колес.Шлифование зубьев является одним из старых и наиболее точным методом отделки зубчатых колес, обеспечивающим надежные результаты.

Обычно шлифуются зубья ответственных цементованных и закаленных колес.

Рисунок 1. Схема шевингования зубьев:1-заготовка зубчатого колеса;2-шевер;

Приработка зубьев заключается в обкатке сопряженных зубчатых колес с целью повышения гладкости

их рабочих поверхностей и улучшения пятна контакта зубьев парных колес за счет взаимного износа сопряженных поверхностей. Приработка зубчатых колес может

производиться непосредственно в корпусе узла при нормальном их межосевом расстоянии. В этом случае оказывается возможным зацепление неприработанных участков боковых поверхностей зубьев.

Поэтому рассматриваемый способ приработки можно применять лишь при необходимости удаления незначительных по толщине поверхностных слоев материала на зубьях.С целью улучшения процесса

приработки в соответствующих станках предусматриваются дополнительные движения колес в осевом и радиальном направлениях. Благодаря этому на поверхностях сопряженных зубьев описываются

кругообразные штриховые линии и приработанные участки выходят за пределы рабочих участков сопряженных поверхностей зубьев. Прирабатывание производится с применением абразивных материалов

или без них под нагрузкой, которая при обработке увеличивается и доводится до номинальной или близкой к ней величине. Длительность приработки зубьев определяется качеством их обработки

и монтажа в передаче, а также техническими требованиями, предъявленными к контакту зубьев, и колеблется от 5 до 10 мин для шестерен с модулем 2— 5 мм.Гидроабразивная обработка зубьев колес

производится струей жидкости, направляемой на поверхность детали, содержащей во взвешенном состоянии абразивные зерна. Абразивные зерна, ударяясь о поверхность зубьев, снимают верхний слой

металла, удаляют следы предыдущей обработки, улучшают микрогеометрию поверхности, обеспечивают наклеп поверхностного слоя материала. В качестве жидкости применяется 5%-ная эмульсия с добавкой нитрида натрия и тринатрийфосфата для придания поверхности блеска,

а в качестве материала абразивных зерен — карбид кремния для предварительной обработки и электрокорунд для окончательной. Концентрация абразива в жидкости выбирается в пределах 1/3—1/6.

Для обеспечения обработки всех зубьев колеса надеваются на специальные вращающиеся оправки. Установки для струйной обработки зубьев колес довольно сложны по конструкции, имеют относительно

быстро изнашивающиеся детали рабочих органов, работающих в абразивной среде.Более простым способом гидроабразивной обработки является способ вращения зубчатого колеса в ванне, наполненной смесью

абразивного порошка с жидкостью.Гидроабразивной обработкой не устраняются погрешности микрорельефа, а геометрическая точность деталей может при этом даже понижаться. Поэтому гидроабразивную

обработку зубьев применяют для закаленных колес средней и пониженной точности.Электролитическое полирование повышает чистоту шлифованных поверхностей зубчатых колес приблизительно на 1 класс,

обеспечивает некоторое фланкирование зубьев, частично или полностью удаляет поврежденный при предшествующей обработке поверхностный слой материала. В результате электрополирования повышается

усталостная прочность цементованных и закаленных образцов. Электрополирование осуществляется в специальных ваннах с электролитом, куда погружают обрабатываемое зубчатое колесо, которое подключают

к положительному полюсу источника тока в качестве анода. В качестве катода используется металлический каркас. При прохождении тока через образовавшуюся цепь происходит избирательное

растворение обрабатываемой поверхности — удаляются вершины микронеровностей и происходит выравнивание поверхности. Литература

Точность и контроль зубчатых колес» /.Б.А.Тайца,А.С. Калашников, Г.И. Коган - Москва Издательство. 1972 – 361 стр.

«Изготовления зубчатых колес»/Калашников С.Н Москва Издательство 1980-450 стр.

«Физико-технологические основы методов обработки»/ Бабичева А.П, Учебные пособия. ДГТУ 2003 – 424стр.