УДК 621.921.34

Ваксер Д.Б. Иванов В.А. Никитков Н.В.

ОСОБЕННОСТИ АЛМАЗНОЙ ОБРАБОТКИ КЕРАМИКИ

Основным видом механической обработки керамики, обладающей высокой твердостью и хрупкостью, является алмазное шлифование, а при высоких требованиях к качеству поверхности — доводка алмазными пастами. Преимущество алмазного инструмента — его высокая твердость и острота зерен. Изготавливаемые на металлических корпусах алмазные круги позволяют технически проще осуществлять скоростное шлифование.

Рисунок 1 Микрофотография поверхности керамики: а—после предварительного шлифования;

б — после чистового шлифования

Шлифование как процесс взаимного разрушения и износа контактирующих поверхностей протекает в виде скалывания, истирания и вырывания частиц керамики, алмазных зерен связки. Шлифованная поверхность керамики (рис. 1) представляет собой сочетание микроскопических впадин и выступов (рис. 1, а), отдельных царапин-рисок, образующих на поверхности, сетку (1, б).

Возможные следующие схемы разрушения хрупкого материала. Выступы на поверхности шлифуемой заготовки сжимаются и раздавливаются зернами инструмента. Если эти выступы в материале рассматривать как балки, заделанные одним концом, то они в процессе шлифования изгибаются зернами инструмента и разрушаются. Предполагается при этом, что внешняя энергия расходуется на упругие деформации выступов и их оснований. В работе рассмотрен механизм разрушения корундовой керамики 22ХС при плоском шлифовании периферией круга. Характер разрушения различен на отдельных этапах шлифования. Так, при черновом алмазном шлифовании имеет место хрупкое разрушение поверхностного слоя. С помощью электронного микроскопа по репликам, снятым со шлифованной поверхности, установлено наличие на ней выколов, трещин. Их образованию в обрабатываемом материале способствует концентраторы или зародыши трещин. Ими могут служить поры, различные включения в материале, границы зерен или блоков.

При получистовом шлифовании наблюдается квазихрупкий отрыв и межзеренное разъединение, характеризуемые на ступенях скола язычками и гребнями, а также ямками после слияния микропустот. При чистовом шлифовании заметны следы пластической деформации на участках стеклофазы керамики, на зернах корунда. Несомненное влияние на характер разрушения шлифуемой поверхности оказывает охлаждение. Так, при прерывистом охлаждении или без подачи жидкости в зону резания возникают большие трещины на обрабатываемой поверхности. Кроме того, снижается режущая способность круга вследствие налипания частиц керамики на связку круга.

Механизм разрушения можно проследить при шлифовании корундовой керамики алмазным зерном (с углом при его вершине 110°), закрепленным на диске диаметром 127 мм. Окружная скорость вращения диска — 6,7—28 м/с. Установлено, что вертикальная сила Ру, при внедрении алмазного зерна в керамику вызывает раскалывание зерен, и чем больше ее значение, тем больше расколотых -зерен в шлифуемом материале. Тангенциальная сила Рz вызывает отламывание, измельчение, истирание частицы вынос их из зоны шлифования. Возможны, таким образом, два процесса хрупкого разрушения материала:

1) раскалывание зерен шлифуемой керамики под действием силы Ру.

2) отрыв зерен, блоков зерен и истирание материала под действием силы Рz.

Доминирующее действие каждого из них зависит от геометрии алмазного зерна, физико-механических свойств материала, режимов шлифования. Подобное явление разрушения наблюдается при измерении микротвердости керамики. При больших нагрузках на алмазную пирамиду получаются отпечатки с трещинами и сколами краев, а при малых — они отсутствуют. Силовое, температурное воздействие испытывают и алмазные зерна кругов. Механизм износа алмазного зерна в процессе шлифования керамики наиболее полно может быть выявлен при резании и царапании единичным зерном. Процесс моделировался на специальной установке различными алмазными зернами, зачеканенными в оправку. Царапание керамики зерном производилось при нагрузке 60 г и скорости 42 м/с, после чего на биологическом микроскопе фиксировался его контур.

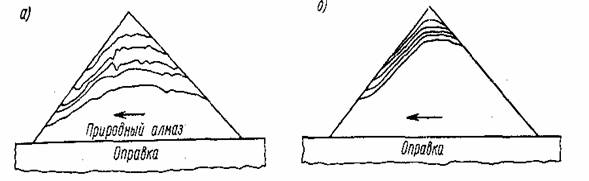

На рисунке 2, а показаны профили изношенного зерна из природного алмаза после каждого опыта при шлифовании титаносодержащей керамики. Износ зерна здесь носит характер скалывания отдельных его микрообьемов. В микроскоп на вершине изношенного зерна видны следы абразивного износа.

Рисунок 2 Износ единичного алмазного зерна при шлифовании керамики (× 200):

а — зерно из природного алмаза, керамика титаносодержащая,σи=1ооо кгс/см2

б — зерно из синтетического алмаза, керамика глиноземистая, σи = 2000 кгс/см2

ТРЕБОВАНИЯ К КАЧЕСТВУ ИЗДЕЛИЙ ИЗ КЕРАМИКИ

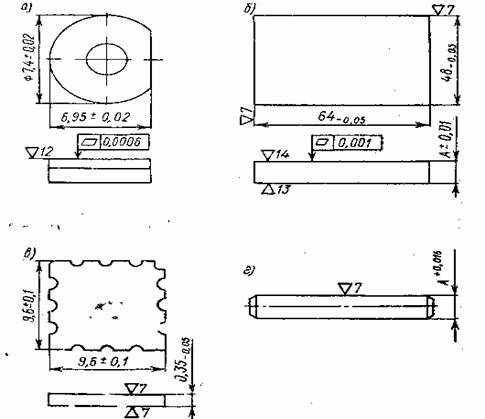

Требования к точности изготовления изделий из керамики могут быть показаны на нескольких примерах (рис. 3). Подложки для интегральных тонкопленочных схем (рис. 3, б) и микроплаты для этажерочных модулей (рис. 3, в) представляют собой плоские детали, к которым предъявляются высокие требования по точности линейного размера (ГОСТ 10338—63) и плоскостности (ГОСТ 7713—62). Толщина должна находиться в пределах допуска (±0,01—0,05 мм), а неплоскостность после доводки не должна превышать 0,001 мм на длине подложки порядка 60 мм. Как правило, эти детали изготавливаются из корундовой керамики (22ХС, поликор, ультрафарфор). Так, детали из 22ХС по своей конфигурации могут быть в виде пластин размерами от 1×10 до 20×30 мм, дисков диаметрами в диапазоне 5—150 мм, колец—от 30 до 150 мм

По толщине колебание размеров от 0,5 до 10 мм. Класс точности размеров деталей из этрi керамики 1—5. Из поликора изготавливают детали в виде пластин размерами 20÷25—60÷75 мм при толщине от 0,5 до 1,5 мм, с размерами 1—3-го класса точности. Детали подстроечных конденсаторов (рис. 3, а) выполняются в виде склеенного пакета из двух плоскошлифованных заготовок: основания из форстеритовой керамики и пластины из титаносодержащей керамики. После шлифования в блоке допуск на толщину пластины не должен превышать ±0,01 мм. Для того чтобы выдержать такую точность блока, не бходимо иметь исходные детали, в частности пластину, плоскопараллельными в пределах 0,005 мкм и с разнотолщинностью в партии 0,01.

Указанные требования необходимы для качественного функционирования изделий по электрическим параметрам в радиоэлектронной технике. В частности, толщина пластины и ее неплоскостность определяют достижение в подстроечных конденсаторах заданной емкости и стабильности конденсатора.

Рисунок 3 Примеры керамических изделий:

а — роторы подстроечных конденсаторов;б — подложки микросхем;

в — микроплатамикромодулей; г — основание резисторов МЛТ

Установлено, что при зажигании от электрических разрядов размыкания взрывчатых углеводородовоздушных смесей алканового ряда, (при опасных концентрациях). Минимальные воспламеняющие токи обратно пропорциональны квадратным корням из удельных (или молекулярных) весов этих углеводородов (или их смесей) при неизменных значениях индуктивности цепи и напряжения источника тока.Требования к шероховатости обработанной поверхности и состоянию поверхностного слоя керамики изменяются в зависимости от стадии обработки.

ЛИТЕРАТУРА

1. Ваксер Д.Б., Иванов В.А., Никитков В.Б. Алмазная обработка технической керамики. Л., Машиностроение, 1976, 160с.

2. Выдрик Г.А., Костюков Н.С. Физико-химические основы производства и эксплуатации электрокерамики. М., Энергия, 1971. 328 с.

3. Балкевич В.Л. Техническая керамика. М., Стройиздат, 1968. 230 с.

4. Богородицкий Н.П., Пасников В.В. Радиокерамика. М., Госэнергиздат, 1963. 254 с.

5. Болонова Е.В. Силовое и скоростное шлифование. - В кн.: Резание металлов. Станки и инструмент., М., НИИмаш, 1970, с.66-110.

НАЗАД