|

| Біографія |

| Бібліотека |

| Реферат |

| Перелік посилань |

| Індивідуальний розділ |

| Звіт про пошук |

| ДонНТУ |

| Портал магістрів |

|

Семенюк Дмитро Юрійович Факультет: «Механичний» Спеціальність: «Металорізальні верстати та системы» Керівник: Гусєв Володимир Владиленовичд.т.н., проф. Автореферат за темою магістерської роботы: «Обгрунтування технології та розробка технологічного обладнання для обробки сферичних поверхнонь деталей з кераміки» Зміст:

Актуальність Актуальність розробки верстатного устаткування для обробки сферичних поверхонь деталей машин. Питання обробки деталей машин, які містять фасонні (зокрема сферичні) поверхні завжди асоціювався із спеціальним інструментом і устаткуванню, яке робить складні руху формоутворення. Деталі, які мають сферичні поверхні застосовуються не тільки в машинобудуванні, але і в медицині, сільському господарстві і інших галузях промисловості (хімічна, гірничо геологічна, суднобудування, приладобудування і так далі). Тому на сьогоднішній день актуальне питання розробки ефективного високопродуктивного верстатного устаткування, яке дозволяє проводити якісну механічну обробку таких деталей. Існує безліч способів отримання сферичних поверхонь механічною обробкою (точіння, шліфування, фрезерування і так далі), проте особливу увагу до себе привертають саме способи шліфування, як найбільш продуктивні процеси фінішної обробки, які дозволяють забезпечити не тільки високу геометричну точність, але і високу якість поверхневого шару обробленої деталі. Мета і задачі магістерської роботи В умовах розвитку ринкової економіки в Україні найважливішим чинником успішної діяльності підприємства є зниження собівартості продукції (за рахунок збільшення серійності виробництва), що випускається, при забезпеченні високих експлуатаційних характеристик виробів (за рахунок застосування прогресивних методів і схем обробки).

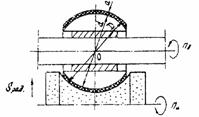

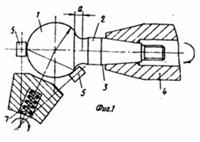

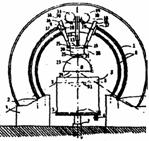

Рисунок 1.1 – Конструкція кульового крана: 1-шаровий клапан; 2-полімерні кільця; 3,4-корпус; 5-ущільнения; 6-гумове кільце; 7-мідне кільце; 8-гвинт; 9-гвинт М4; 10-гайка; 11-ручка. Аналіз існуючих схем і методів шліфування і доведення сферичних поверхонь Потреба в точній обробці сферичних поверхонь величезної кількості різноманітних деталей з давніх часів і до цих пір примушує інженерів розробляти нові схеми шліфування і удосконалювати старі. У наслідку цього, до нашого часу накопичилися багато різних способів точної обробки сферичних деталей, проте всі вони схожі в тому, що засновані або на використанні фасонного інструменту (що приводить до збільшення витрат на інструмент), або вимагають «зв'язки» декількох складних рухів формоутворення (що приводить до ускладнення і дорожчання устаткування). Найбільш продуктивними методами на сьогоднішній день є методи, представлені на малюнках 2.1, 2.2.

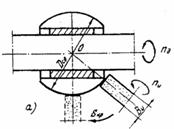

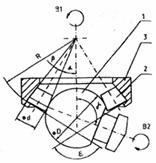

Проаналізувавши вище приведені схеми, можна зробити вивід, що для наших умов найбільш підходить схема шліфування внутрішньою конічною поверхнею шліфувального круга (Рисунок 2.1,в), оскільки ця схема забезпечує високу продуктивність і має величезний потенціал в області автоматизованого виробництва. Твірна конічній поверхні алмазоносного шару співпадає з дотичній до створюючої сфери на її межі з торцевими площинами, що обмежують сферу. 3. Запропонована конструкція верстата для обробки неповних сферичних поверхонь деталей машин Провівши аналіз існуючих схем обробки, ми зупинилися на схемі, показаній на малюнку 3.1, тобто на шліфуванні сфери чашковими кругами, але ми вестимемо обробку відразу двома інструментами.

Даний процес повинен забезпечити знімання припуска, достатнє для досягнення необхідної точності розміру, форми, а так само компенсації погрішностей базування. Дана схема обробки дозволяє використовувати як інструмент конічні діамантові круги з різною зернистістю, що необхідне при обробці керамічних куль, тому саме така схема обробки буде покладена в основу спеціалізованого устаткування для виробництва кульових клапанів промислових кранів.

З даної схеми бачимо, що напрями векторів лінійних швидкостей на різних точках деталі і інструменту відрізняються. При цьому лінійні швидкості в точках А1 і А4 маю один напрям, тому результуюча швидкість різання визначатиметься різницею окружних швидкостей, і навпаки.

Знайдемо площу контакту інструменту і деталі по якій розповсюджується тиск з урахуванням наступних допущень: а) контакт деталі і інструменту безперервний за всією площею контакту; б) тиск на деталь з боку інструменту розподіляється рівномірно по всьому майданчику контакту.

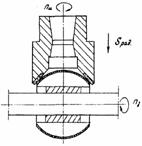

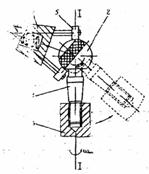

Як видно з малюнка 3.2 для обробки деталі необхідно забезпечити три формоутворювальні рухи – два обертальні головні рухи і одну поступальну ходу подачі. Ці рухи (Вz, Ву і Пу) можна реалізувати застосувавши компоновку верстата як на малюнку 3.4. Для підвищення продуктивності і компенсації силових чинників, ми оброблятимемо деталь одночасно з двох сторін двома інструментами.

Для обробки сферичних поверхонь деталей на проектованому устаткуванні необхідно забезпечити три формоутворювальні рухи, отже, необхідно розробити кінематичні схеми трьох приводів:

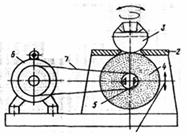

Загальна потужність верстатної системи склала 3,5 кВт.

Основними вузлами системи є механізми здійснення обертання і подачі інструменту. Складальне креслення цих механізмів приведене на малюнку 3.9.

При проектуванні був проведений силовий розрахунок найбільш відповідальних вузлів системи, таких як клиноременная передача, плоскоременная передача, що направляють кочення, черв'ячний редуктор, а також виконаний динамічний розрахунок приводу обертання інструменту. Використовувалася література [2, 3, 4]. Розрахунки підтвердили працездатність основних вузлів що входять до складу верстатної системи. Фізичне моделювання і дослідження температурного стану деталі і інструменту в процесі діамантового шліфування кульового клапана

Одним з найважливіших параметрів функціонування системи різання є температура, що визначає як працездатність ріжучого інструменту, так і якість поверхонь оброблюваних деталей. Разом з експериментальними дослідженнями, в даний час всього більшого поширення набувають теоретичні методи дослідження, що дозволяють розрахувати рівень температур на поверхні і усередині контактуючих тіл.

У роботі вирішується завдання визначення температурного стану поверхневого і внутрішнього шару кульового клапана при шліфуванні його зовнішньої сферичної поверхні інструментом, оснащеним синтетичним алмазом з метою розробки рекомендації за призначенням раціональних режимів різання, що забезпечують необхідну якість обробленої поверхні.

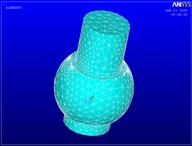

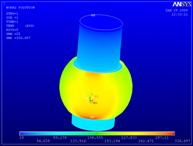

На початковому етапі рішення задачі була розроблена геометрична 3D модель деталі і інструменту (рисунок 4.1), а також задані властивості матеріалу деталі (конструкційна оксидна кераміки Al2O3) і облямовування (сталь 45).

Після цього ми задаємо тепловий потік на майданчику контакту інструменту і деталі розбитою на 20 окремих майданчиків. Тепловий потік заздалегідь розрахований залежно від швидкості різання і тиску на цих майданчиках контакту.

Для забезпечення необхідної якості поверхневого шару деталі (по параметру трещиноватости) необхідно, щоб температура при обробці не перевищувала критично допустиму (300 - 350 °С). На графіці бачимо, що дана температура утворюється на швидкості круга : 25 м/с, тому для забезпечення нормальних умов обробки призначимо швидкість круга 20 м/с.

Ми бачимо, що температура росте із збільшенням швидкості круга і зусилля притиску інструменту до деталі. Є декілька варіантів можливих режимів, проте з погляду зменшення шорсткості поверхні нам потрібно збільшувати швидкість круга і зменшувати силу притиску інструменту. Тому призначимо швидкість круга 18 Vкр м/с, а зусилля притиску 20 Н і проведемо контрольний дослід. Результати приведені на малюнку 4.5.

Висновок

В результаті проведеної роботи був спроектований спеціалізований верстат для обробки сферичних поверхонь деталей машин. Як приклад деталі, був узятий кульовий клапан промислового крана. У роботі був проведений аналіз існуючих методів і схем обробки неповних сферичних поверхонь і вибраний найбільш продуктивний (шліфування внутрішньою поверхнею конічного шліфувального круга). Для вибраної схеми обробки були розраховані швидкості різання на різних ділянках майданчика контакту. Для забезпечення необхідних рухів формоутворення була розроблена компонувальна схема верстата. На наступному етапі бувальщини розроблені кінематичні схеми приводів обертання деталі і інструменту, а також приводу подачі шліфувального круга, для яких були розраховані потужності електродвигунів. У конструкторській частині роботи були розроблені конструкції приводу обертання деталі і подачі інструменту, для яких були виконані необхідні силові розрахунки відповідальних вузлів і деталей.

Перелік використаної літератури

1. Абразивная и алмазная обработка материалов. Справоч¬ник. Под ред. д-ра техн. наук проф. А. Н. Резникова. M. «Маши построение», 1977 – 391с. ДонНТУ | Портал магистрів ДонНТУ | Реферат | Библіотека | Посилання | Звіт про пошук | Индивідуальне завдання |