| Биография |

| Библиотека |

| Реферат |

| Ссылки |

| Индивидуальный раздел |

| Отчет о поиске |

| ДонНТУ |

| Портал магистров |

|

|

Электронная библиотека Собственные публикации: Семенюк Д.Ю., Гусев В.В. РАЗРАБОТКА СПЕЦИАЛИЗИРОВАННОГО ОБОРУДОВАНИЯ ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ ШАРОВ ИЗ КОНСТРУКЦИОННОЙ КЕРАМИКИ В настоящее время в мире наблюдается тенденция производства изделий из неметаллических и композиционных материалов, которые все шире заменяют металлы во многих отраслях промышленности. Эта тенденция связана с повышением срока службы деталей, надежности и экологической чистоты. Особое место среди неметаллических материалов занимает керамика. Физико-механические свойства керамики по сравнению со всеми видами металлов, которые в настоящее время применяются в качестве главных материалов для изготовления деталей машин, имеют такие отличительные черты, как высокая температура плавления, твердость, легкость, износостойкость, коррозийная стойкость, стойкость против химикатов. При этом физико-механические свойства керамики стабильны в большом интервале температур, что не маловажно при использовании ее в узлах трения. С другой стороны возникает много сложностей с механической обработкой керамических материалов, т.к. они имеют твердость соизмеримую с абразивными материалами. Детали, имеющие сферические поверхности применяются в машиностроении, медицине, сельском хозяйстве и других отраслях промышленности. Поэтому на сегодняшний день актуален вопрос разработки эффективного высокопроизводительного станочного оборудования, позволяющего производить качественную механическую обработку таких деталей. Вопрос обработки деталей машин, содержащих фасонные (в том числе сферические) поверхности всегда ассоциировался со специальным инструментом и оборудованием, совершающим сложные движения формообразования. Существует множество способов получения сферических поверхностей механической обработкой (точение, шлифование, фрезерование и т.д.), однако особое внимание к себе привлекают именно способы шлифования, как наиболее производительные процессы финишной обработки, позволяющие обеспечить не только высокую геометрическую точность, но и высокое качество поверхностного слоя обработанной детали [1]. Целью работы является разработка оборудования для обработки детали типа шаровой клапан промышленного крана. Шаровой клапан выполнен из конструкционной керамики (оксид алюминия Al2O3). Наиболее перспективной и производительной схемой чистовой обработки сферических поверхностей является схема шлифования внутренней конической частью шлифовальной головки (рис 1, а).

Шлифование будет проводится по упругой схеме с нормальным давлением на обрабатываемой поверхности PN ≈ 0,05 – 0,1 МПа, что обеспечивает требуемое качество обработанной поверхности. Для определения составляющих силы резания воспользуемся расчетной схемой показанной на рис. 2.

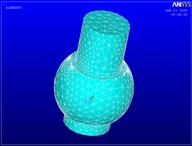

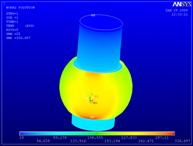

Рациональные режимы резания определяли из условия теплового режима обработки заготовки, который определяли при помощи математического моделирования в программе ANSYS 5.7. Твердотельная модель заготовки на оправке и ее тепловое состояние в процессе притирки показано на рисунке 3.

После проведения нескольких вычислительных экспериментов были построены графики зависимости температуры от скорости резания (рис. 4, а) и от силы прижима инструмента к детали (рис. 4, б).

Для обеспечения требуемого качества поверхностного слоя детали (по параметру трещиноватости) необходимо, чтобы температура при обработке не превышала критически допустимого значения (300 - 350 °С). На графиках видим, что данная температура образовывается на скорости круга ≈ 25 м/с, и при усилии прижима равном 45 Н. Для обеспечения нормальных условий обработки были выбраны следующие режимы: скорость резания Vрез = 18 м/с, скорость заготовки Vдет = 9 м/с, PN = 20 Н. Как видно из рисунка 1 для обработки детали необходимо обеспечить три формообразующих движения – два вращательных главных движения и одно поступательное движение подачи. Эти движения (Вz, Ву и Пу) можно реализовать применив компоновку станка, показанную на рисунке 5. Для повышения производительности и компенсации силовых факторов, мы будем обрабатывать деталь одновременно с двух сторон двумя инструментами.

Для реализации предложенной схемы были разработаны кинематические схемы приводов станка (рис. 6), общая мощность которых составила 3,5 кВт. Обработка производится одновременно двумя инструментами с двух сторон, приводом которых является общий электродвигатель мощностью 1,5 кВт. Необходимые силовые расчеты основных элементов станка подтвердили работоспособность и устойчивость конструкции, как в статике, так и в динамике.

Выводы

Разработана конструкция станка и обоснованы режимы резания для финишной обработки сферических поверхностей из керамики. Работоспособность данного типа оборудования подтверждена. Упрощенный аналог разработанной конструкции станка используется для проведения экспериментов на кафедре металлорежущих станков и инструмента в ДонНТУ. Перечень

ссылок 1. Абразивная и алмазная обработка материалов. Справочник / Под ред. А. Н. Резникова. – M.: «Машиностроение», 1977. – 391с. ДонНТУ | Портал магистров ДонНТУ | Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуальное задание |