Введение

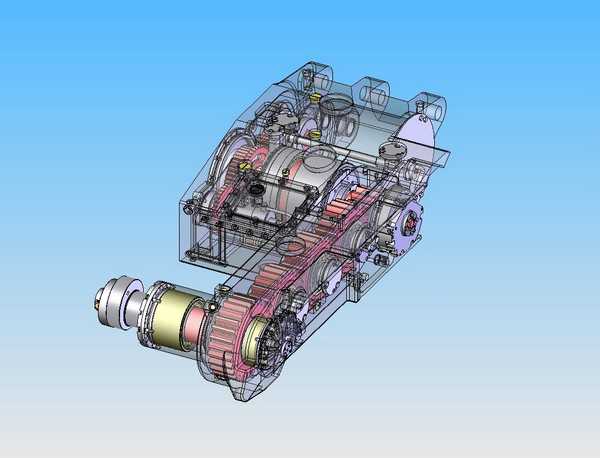

Объект исследования - комбайн нового поколения УКД 300, являющийся одним из основных составных частей очистного комплекса МДМ (рис.1). Предназначен для выемки тонких пологих угольных пластов мощностью 0,85…1,3м, характерных для Донецкого региона Украины. Комбайн УКД 300 обладает высокой производительностью за счет увеличенной энерговооруженности, максимальных значений рабочей скорости подачи и повышенной надежности по сравнению с очистными комбайнами предыдущих поколений.

Рисунок 1. Общий вид очистного комплекса МДМ

Комбайн УКД 300 оснащен исполнительными органами шнекового типа. Подсистема привода исполнительного органа выполнена на базе поворотного блока резания.

Вращательное движение исполнительных органов обеспечивается системой привода, включающей: приводной электродвигатель мощностью 150 КВт с синхронной частотой вращения n = 1500 об/мин; редуктор и непосредственно исполнительный орган.

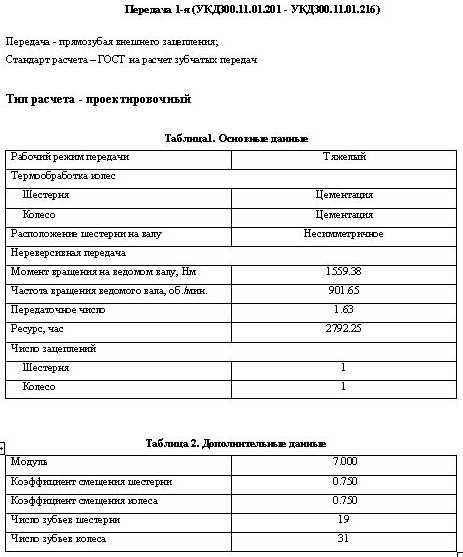

Редуктор спроектирован на основе прямозубых цилиндрических зубчатых передач внешнего зацепления (рис.2), расположение оси входного вала параллельно оси выходного вала позволило обойтись без применения конических передач.

Общее передаточное отношение редуктора U = 19. Для обеспечения данного передаточного отношения при ограниченных габаритных размерах редуктора в кинематическую цепь включена планетарная ступень.

Рисунок 2. Общий вид редуктора исполнительного органа

Прочностные расчеты сложных технических объектов типа современных очистных комбайнов, выполняемые без использования средств их автоматизации, требуют высокой теоретической подготовки выполняющих их специалистов и очень больших затрат времени. Однако, и в этом случае практически невозможно выполнять расчеты сложных корпусных деталей. При этом корпусные детали, являясь «скелетом» редуктора, зачастую воспринимают нагрузки, превышающие допускаемые значения. Это приводит как к разрушению корпуса, так и к выходу из строя всего редуктора. Для решения данной проблемы часто значительно завышают запасы прочности корпуса, что приводит к увеличению веса, габаритов а, следовательно, и стоимости. Имея возможность анализа напряженно-деформированного состояния корпуса, конструкторы имели бы возможность оптимизации его конструкции с целью улучшения прочностных и массогабаритных характеристик.

Условия работы очистных комбайнов характеризуются значительными вариациями механических характеристик горных пород и характеристик разрушаемости угольных пластов. Это определяет необходимость оперативного варьирования параметрами и вариантами конструкций элементов системы привода применительно к конкретным условиям эксплуатации. Особенно важно это при переходе на более тяжелые условия эксплуатации, так как необходимо иметь возможность оперативной проверки прочности при изменении технических решений.

В данной работе решается задача построения такой методики в среде системы автоматизированного проектирования (САПР) APM WinMachine, которая полностью отвечает требованиям, перечисленным выше. Созданная комплексная методика расчета, основанная на использовании САПР APM WinMachine, позволяет:

- Произвести расчет основных элементов системы привода исполнительных органов очистных комбайнов:

- зубчатых передач;

- валов и осей;

- подшипников.

- Выполнить анализ напряженно-деформированного состояния корпуса редуктора.

- При необходимости провести оптимизацию системы привода исполнительных органов очистных комбайнов на основе оперативных расчетов варьируемых конструкций и их параметров.

| Иcходные данные для проведения расчета (пример)

|

| Ресурс

| 2792.25часов

|

| Крутящий момент двигателя

| Т = 975Нм

|

| Мощность двигателя

| Р = 150кВт

|

| Синхронная частота вращения

| nc = 1500об/мин

|

| Номинальная частота вращения

| nн = 1471.5об/мин

|

| Номинальное скольжение

| Sном = 1,9%.

|

2. Разработка комплексной методики прочностного расчета поворотного блока резания комбайна УКД 300 в среде САПР APM WinMachine

2.1. Расчет зубчатых передач в модуле APM Trans

Исходные данные для проведения расчета: передаваемый момент, ресурс, условия работы, передаточное отношение и т. д. На передачу можно дополнительно наложить ограничения, например, задать межосевое расстояние или другой параметр.

Результаты расчета:

геометрические параметры элементов передач

силы, действующие на валы от передач

действующие напряжения и величины допускаемых напряжений

весь спектр параметров контроля качества изготовления

параметры качества передачи

рабочие чертежи ведущего и ведомого элементов передачи.

Так же есть возможность проверки несущей способности передачи по двум критериям:

ресурс работы передачи при заданном передаваемом моменте;

максимальный передаваемый момент при заданном ресурсе.

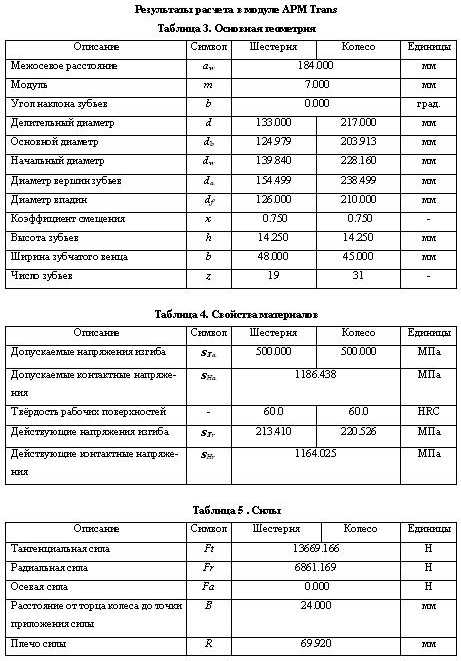

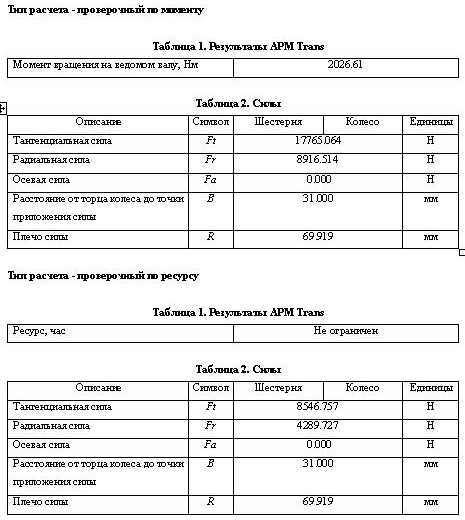

В качестве примера приведены результаты расчета (см. рис. 3-5) первой передачи в том виде, как их можно получить в модуле APM Trans. В таблицах приведены основные и дополнительные исходные данные, а также результаты проектировочного расчета (основная геометрия, свойства материалов и силы, действующие на валы), проверочного расчета по моменту (max передаваемый момент; силы) и ресурсу (max ресурс; силы).

Результаты проектировочного расчета – силы, действующие на валы, послужат исходными данными при расчете валов в модуле APM Shaft.

Рисунок 3. Результаты проектировочного расчета

Рисунок 4. Результаты проверочного расчета по моменту

Рисунок 5. Результаты проверочного расчета по ресурсу

Результаты проверочного расчета по моменту и ресурсу показали, что max передаваемый передачами момент и max ресурс их работы превышает принятый для расчета, а, следовательно, заданные условия работы не приведут к преждевременному выходу передач из строя.

Действующие значения контактных напряжений и напряжений изгиба не превышают допустимых значений, следовательно, условие прочности выполняется.

2.2. Расчет валов в модуле APM Shaft

Модуль APM Shaft позволяет выполнить весь цикл проектирования валов и осей, начиная от разработки конструкции и заканчивая статическим и динамическим расчетом. В модуле APM Shaft можно рассчитать и получить в виде диаграмм:

реакции в опорах валов;

эпюры моментов и углов изгиба;

эпюры моментов кручения и углов закручивания;

деформационное состояние вала;

напряженное состояние при статическом нагружении;

коэффициент запаса по усталостной прочности;

эпюры распределения поперечных сил.

Исходные данные представляются в виде таблиц с указанием нагрузок действующих на валы и оси, а также мест их приложения. Каждый расчет производится по расчетной схеме. Результаты расчета – реакции в опорах могут быть получены в виде таблиц, остальные данные – в виде эпюр.

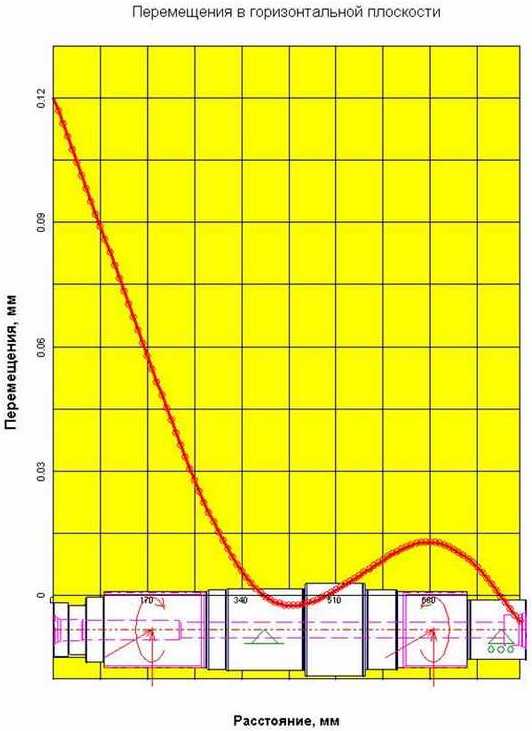

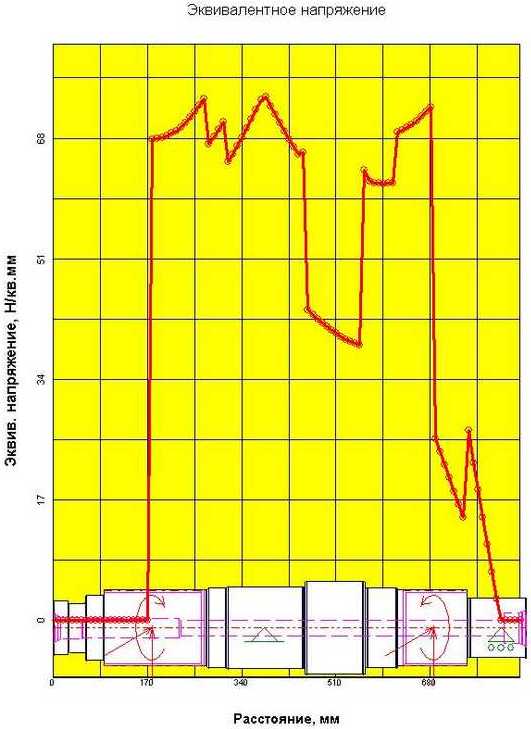

На рисунках 6 и 7 в качестве примера приведены некоторые результаты расчета выходного вала.

В качестве исходных данных использовались:

ресурс работы валов и осей;

частота вращения и передаваемый крутящий момент;

нагрузки на валы и оси от соответствующих зубчатых передач (получены в модуле APM Trans).

Рисунок 6. Перемещения в горизонтальной плоскости

Рисунок 7. Эквивалентное напряжение

2.3 Расчет подшипников в модуле APM Bear

С помощью модуля APM Bear можно рассчитать:

перемещения (жесткость);

долговечность;

момент трения;

наибольшие контактные напряжения;

потери мощности;

тепловыделение;

силы, действующие на тела качения.

Расчет на долговечность сводится к определению времени работы подшипника до момента начала выкрашивания дорожек качения.

В исходных данных указываются все геометрические размеры подшипника, которые можно ввести как вручную, так и воспользовавшись встроенной базой данных, в которую включены большинство стандартных подшипников; режимы и условия работы. Нагрузки, действующие на подшипник, могут быть произвольными, точность, условия работы, а результаты расчета могут быть получены в виде таблицы с основными результатами, а также графиков и гистограмм.

Ресурс работы расчитанных подшипников превышает заданный, следовательно, обеспечивается необходимая долговечность.

2.4. Конечно-элементный анализ напряженного состояния корпуса в модуле APM Structure 3D

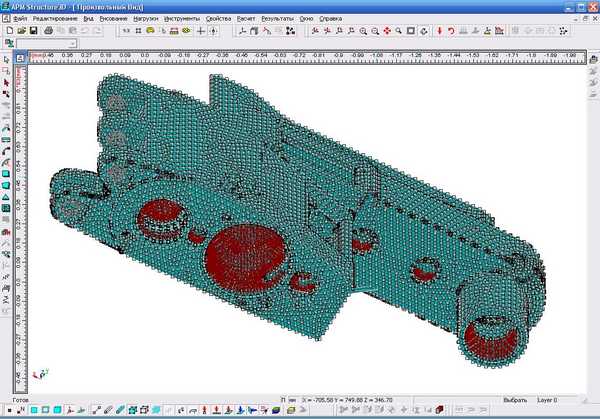

Комплексный анализ – расчет напряженно-деформированного состояния трехмерной модели поворотного блока резания сложной геометрической формы позволит оптимизировать его конструкцию и массогабаритные характеристики. Такой анализ можно выполнить в модуле APM Structure 3D, предварительно в модуле APM Studio можно проставить внешнюю нагрузку, закрепить конструкцию.

Рисунок 8. Конечно-элементная сетка поворотного блока резания с приложенными нагрузками и закреплениями (модуль APM Structure 3D)

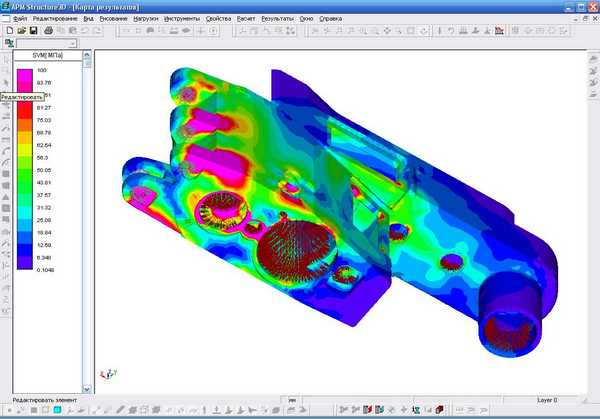

Модуль APM Structure 3D позволяет рассчитать величины напряжений и деформаций в любой точке конструкции как с учетом внешнего нагружения, так и с учетом собственного веса каждого из элементов; определить неизвестные силовые факторы в каждом из узлов и внутренние силовые факторы в пределах каждого конечного элемента. Эта информация может быть использована в дальнейшем для расчета сварных, групповых резьбовых либо заклепочных соединений. Результаты расчетов с помощью специального визуализатора представляются в цветовой гамме, в виде изолиний или форме эпюр напряжений, моментов, сил, деформаций.

Рисунок 9. Карта напряжений. (модуль APM Structure 3D)

Полученные значения коэффициента запаса прочности не превышают допустимого значения, кроме участка крепления поворотного блока резания. В области проушин будет происходить деформация материала.

Заключение

Разработанная методика основанная на применении САПР APM WinMachine позволяет решить поставленные задачи и доказала свою работоспособность при расчете поворотного блока резания очистного комбайна УКД 300.

Описанные выше возможности позволяют существенно улучшить качество проектирования сложных корпусных деталей, сократить сроки и уменьшить трудоемкость выполнения расчетов. С использованием модуля APM Structure 3D можно проектировать конструкции, близкие к равнопрочным по критериям прочности, жесткости и, следовательно, отвечающие лучшим требованиям при проектировании.

Литература

- Руководство по эксплуатации УКД 300 РЭ

- Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 1.«Вибір електродвигуна та визначення вихідних даних для розрахунку приводу» (для студентів напрямку «Інженерна механіка»). Автори: Оніщенко В.П., Ісадченко В.С., Недосекін В.Б., – Донецьк: ДонНТУ, 2005. – 36 с.

- Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 2. «Проектування зубчастих і черв'ячних передач» (для студентів напрямку «Інженерна механіка»). Автори: В.П. Блескун, С.Л. Сулєйманов.– Донецьк.: ДонНТУ, 2005.– 48 с.

- Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. «Проектування валів та їх опор на підшипниках кочення» (для студентів напрямку «Інженерна механіка»). Автори: О.В. Деркач, О.В. Лукічов, В.Б. Недосєкин, Проскуряков С.В. – Донецьк: ДонНТУ, 2005. – 106 с.

- Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 4. «Конструювання муфт і корпусів» (для студентів напрямку «Інженерна механіка») / Сост.: В.С. Ісадченко, П.М. Матеко, В.О. Голдобін. – Донецьк: ДонНТУ, 2005. – 40 с.

- Разработка и оформление технической документации. Учебное пособие / Сост.: А.Н. Михайлов, А.В. Лукичев, И.А. Горобец, А.П. Гуня, А.В. Деркач, И.В. Клименко, Н.В. Голубов, В.Б. Недосекин, В.А. Голдобин. – Донецк: ДонНТУ, 2003. – 56с.

- Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989.— 496 с., ил.

- Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. – М.: Машиностроение, 1983. – 543 с., ил.

Рекомендуемые ссылки

АПМ Научно-технический центр

|

В начало || ДонНТУ >

Портал магистров ДонНТУ >

Об авторе | Реферат | Библиотека | Ссылки |

Отчет о поиске || В начало

| |