RUS | UKR | ENG ||

ДонНТУ >

Портал магістрів ДонНТУ

Чумаченко Віталий Сергійович

Электротехнічний факультет

Спеціальність: Електромеханічне обладнання енергоємних виробництв

Тема випускної роботи:

Розробка схеми й обгрунтування раціональних параметрів пристрою для електромеханічного зміцнення деталей гідроциліндрів гірничих машин

Науковмй керівник: Скляров Микола Андрійович

Матеріали до теми випускної роботи:

Про автора

Реферат по темі випускної роботи

Введення

Важливу роль в економіці України грає паливно-енергетичний комплекс.

В умовах стабільного зростання цін зарубіжних енергоносіїв, підвищення обсягів видобутку вугілля є запорукою

енергетичної безпеки країни. Для подальшого розвитку вугільної промисловості необхідно впровадження технічно нового

обладнання, що відрізняється високим ступенем надійності і безпеки. У виїмкових комплексах (комбайн, конвеєр, кріплення),

застосовується велика кількість силових гідроциліндрів (гідростійками, гідродомкрати та ін) працюючих на водомасляного

емульсії. Робоча рідина містить до 0,212% забруднюючих домішок, що включають піритні та кварцові частинки з

мікротвердістю в 3 рази більшою мікротвердості матеріалу циліндрів, що призводить до інтенсивного корозійних

пошкоджень останніх і до зниження їх довговічності. Якщо не передбачити відповідних заходів із забезпечення надійності

і довговічності роботи вуглевидобувних машин і устаткування, то економічний ефект від їх застосування буде значно

знижуватися і переваги комплексної механізації очисних робіт не будуть використовуватися повною мірою. Перед заводами

вугільного машинобудування і ремонтними підприємствами поставлені завдання з підвищення як нових, так і відремонтованих

машин.Здійснити це завдання можливо при створенні машин нового технічного рівня і при використанні прогресивних

технологій виготовлення та ремонту, у тому числі ефективних методів зміцнення поверхні деталей. Розробці сучасних

технологій обробки поверхонь деталей, з метою збільшення мікротвердості, корозійної стійкості та зниження шорсткості

поверхні, що забезпечують підвищення довговічності деталей і присвячена ця робота.

Актуальність теми В даний час тема що розглядається є досить цікавою і актуальною. Науково-виробничою лабораторією електромеханічної обробки деталей імені Б. М. Аскіназі (Росія) ведеться робота по розробці устаткування електромеханічного зміцнення для будівельних, автотранспортних, сільськогосподарських підприємств. Зокрема її співробітниками Густова С. А., Федоровим С. До, Федорової Л. В. був опублікований ряд статей на тему електромеханічного зміцнення деталей сільськогосподарських машин і різного будівельного обладнання [2,3,4,]. Питаннями підвищення довговічності гідроциліндрів гірських машин займається ДП "Донгіпруглемаш". К. т. н. В. В. Косарєв і д. т. н. М. М. Стадник пропонують збільшити чистоту робочої рідини за рахунок введення в насосну станцію фільтруючих установок. Таким чином пропонується виключити потрапляння забруднюючих домішок на робочу поверхню гідроциліндрів та запобігти їх Гідроабразивний знос [5]. Дослідженнями встановлено, що основною причиною виходу з ладу гідростійок і гідродомкратів пересування скребкових конвейєрів є забруднення їх робочої рідини кварцовими і піритними частинками з мікротвердістю 8-10 кН/мм2. У той же час мікротвердість поверхні циліндрів (сталь 30ХГСА) становить лише 2,6 кН/мм2. Так після зміцнення методом електромеханічної обробки гідростійки із зміцненим дзеркалом циліндрів не мали абразивного і корозійного ушкоджень пропрацювали без відмов 12 місяців. З огляду на дані результатів випробувань гідростійок метод електромеханічної обробки доцільно застосовувати для зміцнення гідроциліндрів домкратів пересування скребкових конвейєрів. На підставі вищевикладеного дана тема є актуальною.

Завдання роботи: Для вирішення вище зазначеної мети поставлені наступні основні завдання:

Провести аналіз забруднюючих домішок робочої рідини гірничих і транспортних машин

Визначити вплив різних частинок на ступінь абразивного зносу поверхонь;

Виконати аналіз існуючих методів зміцнення поверхонь деталей;

Вибрати й обгрунтувати схему установки для електромеханічного зміцнення зовнішніх і внутрішніх поверхонь гідроциліндрів;

Розробити конструкцію токопідводящего пристрою та раскатной головки;

Вибрати оптимальні режими зміцнення

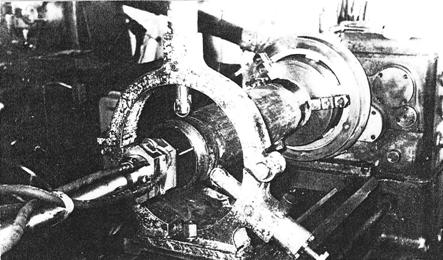

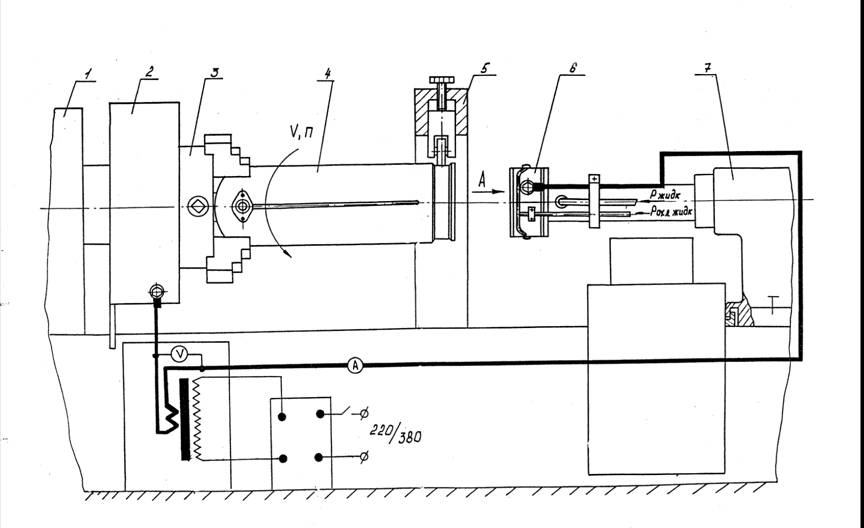

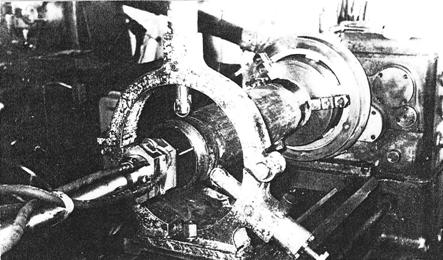

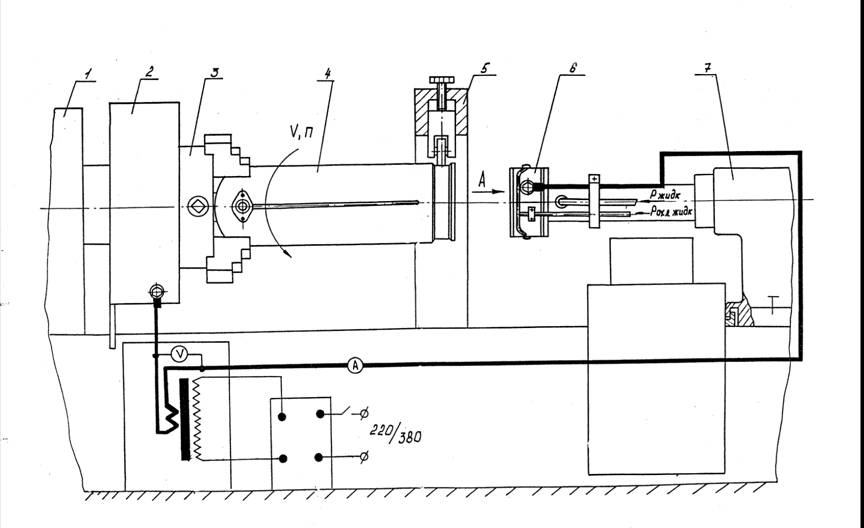

Практична цінність З урахуванням результатів та рекомендацій виконаних досліджень було проведено зміцнення внутрішніх поверхонь 19 циліндрів мехкрепі на дослідній установці (рис. 1).

Рис. 1 - Дослідна установка для зміцнення внутрішніх поверхонь циліндрів

Рис. 1 - Дослідна установка для зміцнення внутрішніх поверхонь циліндрів

Ревізії, проведені через 6, 9 і 12 місяців їх експлуатації показали, що дзеркало зміцнених циліндрів не мало абразивного і корозійного ушкоджень,

в той час як дзеркало контрольних циліндрів було поцятковане ризиками глибиною до 0,8 мм і мало осередки корозії до 20% робочої площі циліндрів. Гідростійками

із зміцненим циліндрами пропрацювали без відмов більше контрольних серійно випускаються

гідростійок в середньому на 4000 годин. З огляду на високі показники технічних метод електромеханічного зміцнення доцільно використовувати і для зміцнення поверхонь гідроциліндрів гірничих машин.

Наукова новизна

Вибрана і обгрунтована схема установки для електромеханічного зміцнення зовнішніх

і внутрішніх поверхонь гідроциліндрів, розроблено конструкцію токопідводящего пристрої

та раскатной головки, проведено зміцнення дослідних зразків циліндрів, отримані рівняння регресії

та обрані оптимальні режими зміцнення, визначена корозійна стійкість обробленої поверхні,

що є новим в даній області досліджень

Огляд досліджень по темі в Україні та світі

Відповідно до джерела [1], електромеханічне зміцнення (ЕМЗ)

засновано на поєднанні термічного та силового впливу на поверхневий шар

оброблюваної деталі. Сутність цього способу полягає в тому, що в процесі

обробки через місце контакту інструмента з виробом проходить струм великої

сили і низької напруги, внаслідок чого виступаючі гребінці поверхні піддаються

сильному нагріванню, під тиском інструменту деформуються і згладжуються,

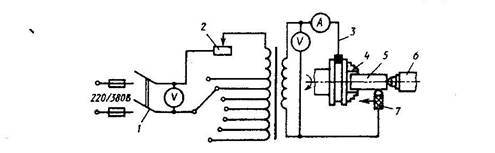

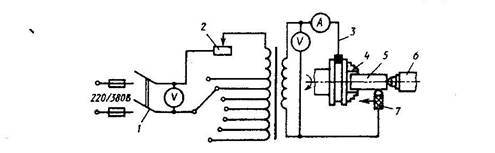

а поверхневий шар металу змыйнюєтся. Принципова схема електромеханічної обробки

(ЕМО) на токарному верстаті показано на рис 2 Від мережі напругу женіем 220 ... 380 В

струм проходить через понижуючий трансформатор, а потім через місце контакту деталі з інструментом.

Сила струму і вторинна напруга регулюються в залежності від площі контакту, вихідної шорсткості

поверхні і вимог до якості поверхневого шару

Рис.2 - Принципова схема електромеханічної обробки деталі на токарному верстаті [1]

де: 1 - рубильник; 2 - реостат; 3 - вторинна обмотка; 4 - патрон; 5 - деталь; 6 - задня бабка; 7 - інструмент.

Для отримання технологічного змінного струму використовують понижувальні трансформатори з живленням від

мережі напругою 220/380 В.

Потужність трансформатора вибирають в залежності від технологічного його призначення; характеру

оброблюваних деталей, їх розмірів, конструкції інструменту, серійності виробництва.

Рис.2 - Принципова схема електромеханічної обробки деталі на токарному верстаті [1]

де: 1 - рубильник; 2 - реостат; 3 - вторинна обмотка; 4 - патрон; 5 - деталь; 6 - задня бабка; 7 - інструмент.

Для отримання технологічного змінного струму використовують понижувальні трансформатори з живленням від

мережі напругою 220/380 В.

Потужність трансформатора вибирають в залежності від технологічного його призначення; характеру

оброблюваних деталей, їх розмірів, конструкції інструменту, серійності виробництва.

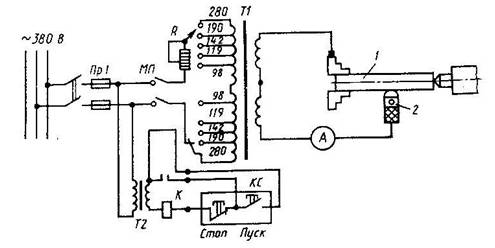

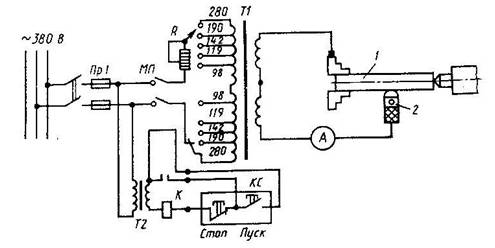

Для ЕМО деталей обертання в умовах дрібносерійного і ремонтного виробництва може бути

використана установка типу УЕМО-1 (рис. 3)

Рис. 3 - Електрична схема установки УЕМО-1 [1]

Рис. 3 - Електрична схема установки УЕМО-1 [1]

где: 1 деталь; 2 - державка

Установка складається з понижуючого трансформатора, токарного верстата з електроконтактні

пристроєм до патрона, а також з затискається в супорті верстата пружинної державки. Напруга від мережі

380 В подається через пакетний вимикач на вихідні контакти магнітного пускача МП, керованого переносний

кнопковій станцією КС, які розташовані на робочому місці. Котушка K магнітного пускача харчується через

невеликий понижуючий трансформатор Т2, що подає напругу 36 В. При включенні магнітного пускача напруга

подається на Вилки штепсельні перемикача, що дозволяє виключити те чи інше число витків первинної обмотки

трансформатора Т1. Другий кінець вторинної обмотки з'єднаний з пружинною державка 2, зміцнюємо ізольовано

в резцедержателе верстата; n1-n2-n3-n4-n5 - відповідно числа витків первинної обмотки трансформатора.

Трансформатор забезпечує напругу у вторинному ланцюзі в 2 ... 6 В при ступінчастому регулюванні сили струму.

Для зміни сили струму вторинної ланцюга зроблені відводи в обох котушках первинної обмотки. При необхідності

більш плавного регулювання сили струму в первинну ланцюг вводять реостат Вторинна обмотка виконана з мідного

шини перетином 640 мм2 і має три витки (два витки на одній котушці і один на іншій).

Трансформатори, виконані за цією схемою, знайшли широке застосування на ремонтних підприємствах для обробки деталей

типу тіл обертання.

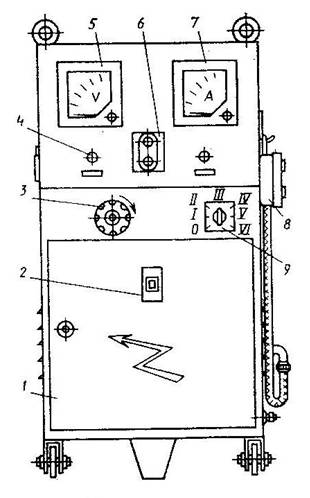

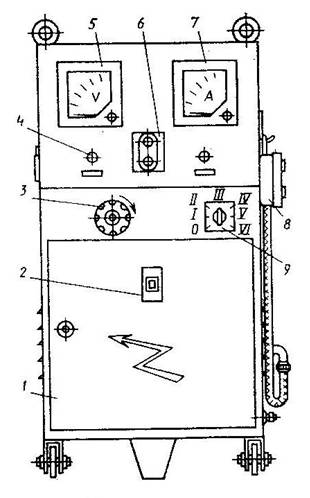

Розроблена в УСХІ за участю ДЕРЖНДТІ установка УЕМО-2 (рис. 4) відрізняється від установки УЕМО-1

наявністю регулятора напруги вірно-250-5 і можливістю збільшення вторинного струму до 1800 А.

Рис. 4 - Загальний вигляд установки УЕМО-2 [1]

Рис. 4 - Загальний вигляд установки УЕМО-2 [1]

Установка УЕМО-2 являє собою силовий понижуючий трансформатор з апаратурою регулювання електричних

режимів роботи, приладами контролю і захисту. Установка зібрана в металевій шафі і може переміщатися

на двох роликах-ковзанках.

У нижній частині шафи встановлений силовий понижуючий трансформатор. Його первинна обмотка має відводи,

підключені до перемикача 9, встановленому на лицьовій панелі.

Ступеневу збільшення сили струму до 1800 А з коефіцієнтом збільшення від однієї ступені до іншої

1,12 забезпечується перекладом перемикача 9 в положення II ... VI.

Увімкнення та вимкнення трансформатора проводиться за допомогою кнопок 6 на лицьовій панелі або

за допомогою переносної кнопкової станції 8. У нижній частині установки є навісна електрична панель,

з внутрішньої сторони якої змонтовані електроапаратура управління. Загальна вмикання і вимикання здійснюється важелем 2

автоматичного вимикача.

Основні результати

Обрана й обгрунтована схема установки для електромеханічного зміцнення зовнішніх і внутрішніх поверхонь

гідроциліндрів показана на рисунку 5

Рис. 5 - Принципова схема установки електромеханічної

обробки циліндрів на токарному верстаті

Рис. 5 - Принципова схема установки електромеханічної

обробки циліндрів на токарному верстаті

В якості джерела технологічного струму використовується

однофазний трансформатор, вторинна обмотка якого виконана з трьох витків, що представляють з себе мідні шини перетином 600-700 мм2. У ланцюзі технологічного струму встановлений амперметр і вольтметр для контролю за режимами зміцнення. Живить однофазна ланцюг підключена до трансформатора через регулятор напруги типу вірно-250, яким

регулюють напругу первинної та вторинної ланцюга трансформатора

і величину його робочого тока.Технологія зміцнення внутрішньої поверхні

гідроциліндра полягає в наступному: гідроциліндр 4 за допомогою люнети 5

встановлюється співвісно патрону 3 та осі задньої бабки 7 і закріплюється в патроні

3 передньої бабки 1 токарного верстата.

Так само встановлюється токоподводящее пристрій 2.

проведено зміцнення дослідних зразків циліндрів, отримані рівняння регресії та обрані оптимальні режими зміцнення

для умов j=0…400 А/мм^2

Ra1=1,75-0,39х1-0,42х2-0,084х3-0,01х4

для умов j=400…900 А/мм^2

Ra2=2,35+х1=0,82х2-0,2х3-0,087х4

Абсолютна величина коефіцієнтів регресії в отриманих рівняннях показує вплив кожного фактора на

зміну досліджуваного параметра. Знак «-» в рівнянні регресії означає, що збільшення за абсолютною

величиною фактора призводить до зменшення параметра, а знак «+», відповідно означає протилежне.

Аналіз результатів дослідження показав, що зміна подачі S інструменту з 0,08 до 0,032 мм / об

мало позначається на зміні шорсткості і глибини зміцнення. Тому в подальшому цей фактор виключений

дослідження та з умови максимальної продуктивності прийнято S = 0,32 мм / об.

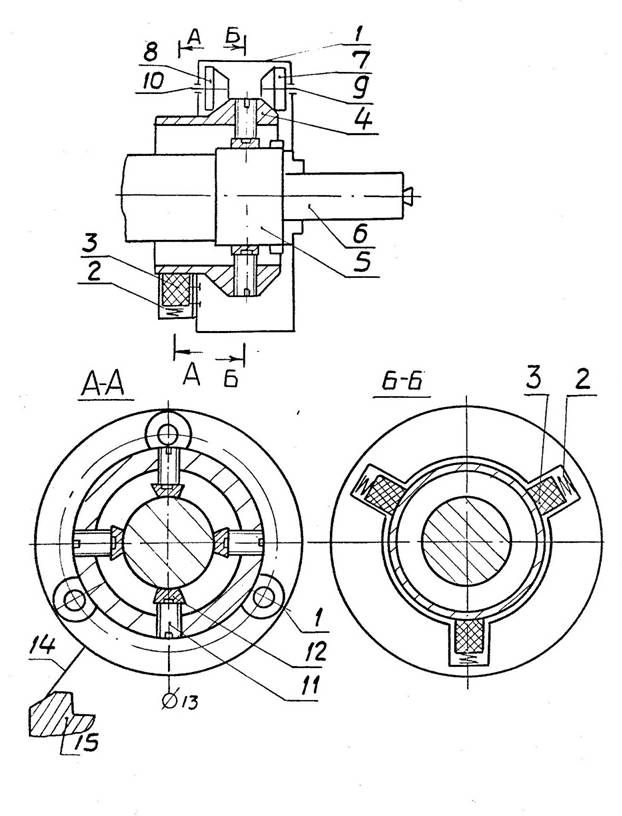

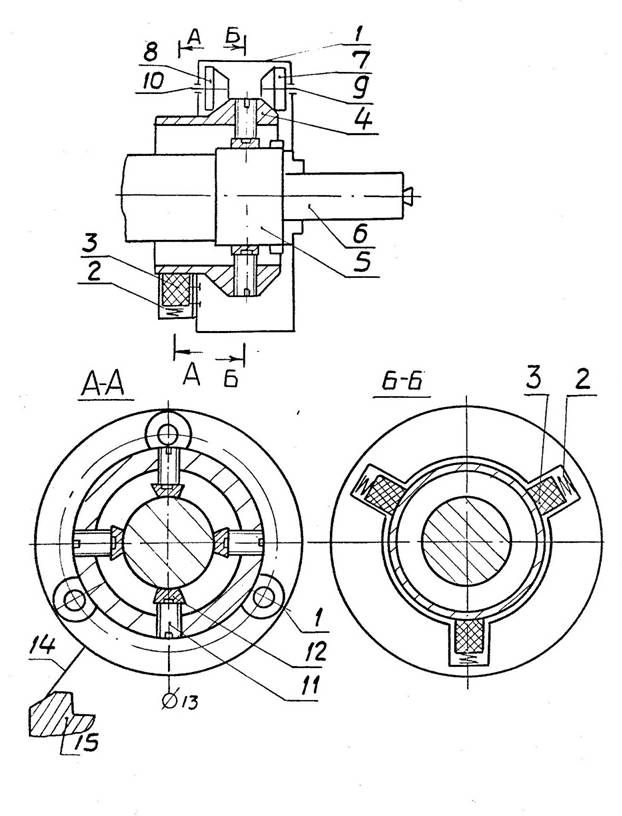

разработана конструкция токоподводящего устройства и раскатной головки.

Розроблена конструкція токоподводящего пристрої та раскатной головки

Відповідно до Рис. 6 в корпусі 1 токопідводящего пристрою пружинами 2 підібгані

струмознімального щітки 3. Токоподводящее кільце 4 встановлюється співвісно з патроном 5 і

оброблюваної деталлю 6. У корпусі 1 встановлені ролики 7 і 8, що обертаються на осях 9 і 10. Токопідводяще

кільце 4 пов'язано з патроном 5, токоподводящімі винами 11 і контактними елементами 12, виготовленими з міді

і латуні. У корпусі 1 жорстко закріплений штир 14 з діелектрика, що спирається на станину 15 токарного верстата.

До корпусу 1 підключена одна з клем 13 від джерела технологічного струму. При обертанні патрона 5 обертається

жорстко пов'язане з ним кільце 4 в роликах 7 і 8, а в корпусі завдяки штиря 14, який спирається на станину 15

залишається нерухомим. Через елементи 13-1-3-4-12-5 здійснюється підведення струму до деталі

Рис 6 - Принципова схема токопідводящего пристрою

Рис 6 - Принципова схема токопідводящего пристрою

Згідно рис. 7 раскатная головка має корпус 1, в прямокутних пазах якого встановлені повзуни 2

з можливістю радіального переміщення за допомогою гідроциліндра 3 однобічної дії. У повзуна 2 встановлені ролики

4 із твердосплавними робочими вставками у міднографітові токоподводящіх підшипниках 5. Корпус 1 ізольований від

бортоштангі 6 діелектричними прокладками 7,8. Пристрій закривається кришкою 9. Охолоджуюча рідина до поверхні роликів

4 подається по трубі 10.

Для виконання робіт з зміцнення поверхонь необхідно встановити державка раскатной головки в

задню бабку верстата, під'єднати один з полюсів джерела живлення до струмознімального пристрою,

а інший до раскатной голівці.

Рис.7 - Принципова схема раскатной головки

Потім необхідно встановити швидкість обертання шпинделя, швидкість подачі супорта

і провести настройку джерела технологічного струму на заданий режим зміцнення,

здійснити притиск роликів, включити привід обертання шпинделя і подачі супорта, подачу

мастильно-охолоджувальної рідини і джерело технологічного струму.

определена коррозийная стойкость обработанной поверхности

Визначена корозійна стійкість обробленої поверхні

Рис.7 - Принципова схема раскатной головки

Потім необхідно встановити швидкість обертання шпинделя, швидкість подачі супорта

і провести настройку джерела технологічного струму на заданий режим зміцнення,

здійснити притиск роликів, включити привід обертання шпинделя і подачі супорта, подачу

мастильно-охолоджувальної рідини і джерело технологічного струму.

определена коррозийная стойкость обработанной поверхности

Визначена корозійна стійкість обробленої поверхні

Рис. 8 - Залежності умовної корозійної стійкості К, параметра шорсткості Ra

поверхневої мікротвердості Нм зразків зі сталі 30ХГСА, зміцненої при V = 10,5 м / хв і p = 500 Н/мм2 від

щільності електричного струму j

Висновки

Розроблено раскатная головка, що відрізняється наявністю гідроциліндра односторонньої дії, для притиску

роликів. Така конструкція дозволяє виробляти зміцнення в різних режимах.

Розроблено конструкцію струмопровідного пристрої, що відрізняється наявністю трьох струмознімального

щіток і струмопровідного кільця пов'язаного з патроном гвинтами, що мають контактні елементи. Така

конструкція забезпечує необхідну надійність пристрою дозволяє регулювати силу струму та швидкість обкатки

в широкому діапазоні значень. Тим самим можна забезпечити необхідну мікротвердість і шорсткість поверхні.

На підставі експериментальних досліджень, за існуючою методикою отримана математична модель

впливу чотирьох змінних на величину мікротвердості і шорсткості поверхні. Встановлено раціональні режими ЕМО:

щільність струму j = 500 ... 750 А/мм^2, тиск притиску роликів р = 300-500 Н/мм^2, швидкість обкатки

V = 7 ... 14 м / хв, при яких досягається шорсткість поверхні в межах Ra = 0,6 ... 0,7 мкм разом

з високим значенням мікротвердості Нм = 6000 ... 7000 Н/мм^2.

За методикою, розробленою в ІГД ім. А.А. Скочинського були проведені прискорені

випробувань на корозійну стійкість матеріалів. З результатів дослідження випливає,

що раціональним режимом ЕМО, при якому відсутня корозія випробуваних зразків,

є режим з щільністю струму j = 600 ... 700 А/мм^2

При написанні даного реферату магістерська робота не завершена.

Остаточний варіант роботи можна отримати у автора або наукового керівника після грудня 2010 року.

Література

Зміцнення та відновлення деталей електромеханічної обробкою - 3-е вид. перероб і доп. - М.: Машинобудування. 1989. - 200С.

Густов Ю.І., Федорова С.С., Федоров С.К. Зміцнення і відновлення деталей будівельної техніки електромеханічної обробкою. - Будівельник-ні матеріали, обладнання, технології ХХI століття. № 9, 2006, с.47-49

Федоров С.К. Відновлення деталей електромеханічної обробкою. - Сільський механізатор. № 8, 2006, с. 38.

Федорова Л.В., Федоров С.К. Відновлення силових редукторів. - Сільський механізатор. № 3, 2006, с. 42 - 43.

Косарєв В. В., Стадник М. І., Мізін В. А. Фільтрація робочої рідини горнах машин. - Вугілля України, 2007, № 3, с. 25-30.

Комплекс методик лабораторних випробувань робочих рідин для гідросистем для шахтних кріплень і гідромуфти. - М.: ІГД ім. О. О. Скочинського, 1981.-16с.

Семик П. Є., Скляров Н.А., Панчеха Ю. С. Шляхи збільшення довговічності стійок кріплення 1М88.-Вугілля України, 1984, № 7, с. 24-25

Аскіназі Б. М. Зміцнення та відновлення деталей електромеханічної обробкою. Л.: Машинобудування. 1977.-183с.

Планування експерименту в дослідженні технологічних процесів / К. Картман, Е. Лецьки, В. Шеффер і др.-М.: Світ, 1977.-552с.

Адлер Ю. П., Маркова О. В., Грановський Ю. В. Планування експерименту при пошуку оптимальних умов. - М.: Наука, 1976.-279с.

Http://www.hardens.ru - Науково-виробнича лабораторія електромеханічної обробки деталей імені Б. М. АСКІНАЗІ

Http://www.lib.ua-ru.net/ - Електронна бібліотека

ДонНТУ >

Портал магістрів ДонНТУ ||

Про автора