Вернуться в библиотеку

УДК 66.011:66.074

Ошовский В.В., Сысоев А.Ю., Охрименко Д.И. (ДонНТУ)

ПРИМЕНЕНИЕ КОМПЬЮТЕРИЗИРОВАННОЙ СИСТЕМЫ МОДЕЛИРОВАНИЯ В ПРОЦЕССЕ ОБУЧЕНИЯ СТУДЕНТОВ ХИМИКОВ-ТЕХНОЛОГОВ НА ПРИМЕРЕ РАСЧЕТА АБСОРБЦИОННОЙ СХЕМЫ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА

Источник: Наукові праці ДонНТУ. Cepія: Хімія i хімічна технологія, 2010. – Вип. 14(162). – С. 169-178.

В данной работе приведены основные методологические принципы создания модели технологической схемы очистки газа от сероводорода содовым методом в компьютеризированной системе. Получены результаты, сопоставимые с производственными, построены кривые поведения веществ в основной аппаратуре.

Ключевые слова: моделирование, технологическая схема, абсорбция, сероводород, кривые распределения.

Непрерывное компьютерное образование студентов химиков-технологов, получаемое с первого курса, позволяет не просто освоить ими навыки работы в том или ином пакете компьютерных программ, но и научиться решать сложные инженерные задачи, которые впоследствии могут встать перед ними на производстве.

Целью данной статьи является обучение студентов химиков-технологов моделированию технологических схем в одном из компьютеризированных программных пакетов на примере расчета абсорбционной схемы очистки газа от сероводорода.

Современный подход к исследованию химико-технологических процессов предусматривает не только изучение закономерностей протекания тех или иных процессов отдельных аппаратах, но и анализ производства в целом, с учетом их взаимодействия. Аппараты (единицы оборудования), соединенные между собой материальными и тепловыми потоками, образуют технологическую схему химического производства [1]. В действительности, задача компьютерного моделирования химико-технологического процесса (ХТП) состоит в решении задачи построения математической модели, идентификации и оптимизации химического производства, т.е. решения указанного комплекса задач для технологической схемы всего процесса.

Моделирование в CHEMCAD 6.0.1 предполагает следующие этапы:

- Создать новый файл технологической схемы.

- Выбрать технические размерности.

- Выбрать компоненты.

- Выбрать термодинамические модели.

- Построить технологическую схему.

- Задать параметры входных потоков.

- Задать параметры для всех единиц оборудования.

- Запустить программу моделирования.

- Просмотреть результаты моделирования на экране в виде таблиц или графиков.

Эти этапы не обязательно выполнять в такой же последовательности, не обязательно также проходить через все эти этапы при построении технологической схемы, так как для некоторых из них существует информация по умолчанию; но все эти этапы, по крайней мере, следует принять во внимание при решении каждой задачи. При работе с заданием (технологической схемой) подразумевается его загрузка, сохранение и управление этим заданием.

Правильное выполнение всех этапов позволит студентам химикам-технологам получить навыки в последовательности проектирования технологических схем. Ряд сложностей при моделировании накладывает англоязычность пакета, поэтому корректное моделирование представляется возможным только при достаточно высоком уровне владения студентами английским техническим языком.

Рассмотрим этапы формирования модели на примере абсорбционной схемы очистки газа от сероводорода содовым методом.

Выбор технических размерностей

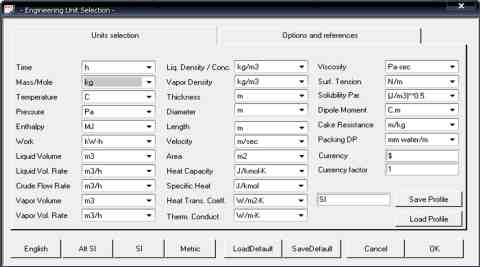

При создании технологической схемы необходимо выбрать технические размерности. В программе представлены четыре набора единиц измерения: английский, метрический, СИ и альтернативный СИ. Эти наборы называются профилями единиц измерения.

Для выбора технических размерностей используется команда Format/Engineering Units (Формат/Единицы измерения). На экран (рис.1) выводится окно Engineering Unit Selection (Выбор единиц измерения).

Выбор текущих размерностей производится с помощью соответствующих кнопок, расположенных в нижней части

|

|

Рис. 1. Выбор технических размерностей

|

окна: English (Английская), SI (СИ), Metric (Метрическая) и Alt SI (альтернативная СИ). Существует возможность изменять размерности в пределах набора единиц измерения, а также создать собственный набор единиц измерения и сохранить его для дальнейшего использования.

Поля Atmospheric pressure reference и Vapor reference temperature можно задать стандартные условия по давлению и температуре. Выбираем систему измерения СИ и температурную шкалу в градусах С.

Выбор той или иной системы измерений предполагает обучение студентов работе с другими, нетрадиционными системами измерения, что может быть удобно для некоторых специфических расчетов и производств.

Выбор компонентов

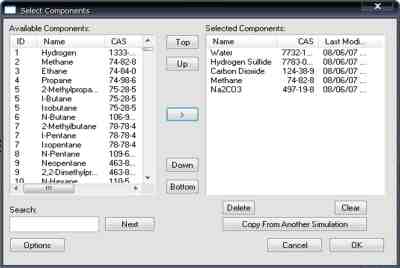

В соответствии с этапами моделирования следующим шагом является задание списка химических компонентов процесса. Выбор компонентов производится из базы данных программы. Для этого используется команда Thermophysical/Select Components (Термофизика/Выбор компонентов) на панели инструментов или меню Components поля CHEMCAD

|

|

Рис. 2. Выбор компонентов

|

Explorer. После выполнения команды на экран выводится окно Select Components. Для выбора нужного компонента требуется либо набрать его номер в поле Search (Поиск) и нажать клавишу [ENTER], либо дважды щелкнуть левой клавишей мыши на имени компонента. Выбранный компонент выводится в области Selected Components. Для реализации модели выбираем необходимые компоненты: сероводород, вода, метан, углекислый газ и карбонат натрия (рис. 2). Все физико-химические, физические и химические свойства веществ по умолчанию будут извлекаться программой при надобности из соответствующих библиотек.

Этот этап предполагает обучение студентов химиков-технологов анализу производства, который необходимо сделать перед проектированием. Следует принять во внимание, что выбор компонентов для осуществления моделирования позволит студентам ознакомиться с международной номенклатурой веществ.

Выбор термодинамических моделей

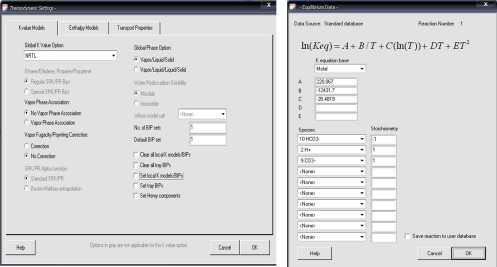

Чтобы получить точные результаты расчетов, необходимо выбрать метод расчета, наиболее подходящий для данной химической системы. Выбор термодинамических моделей сводится преимущественно к выбору пригодных методов расчета констант фазового равновесия, энтальпии, энтропии, плотности, вязкости, теплопроводности и поверхностного

|

Рис. 3. Выбор термодинамических параметров и определение

константы диссоциации

|

натяжения содержимого потока. CHEMCAD 6.0.1 содержит примерно 50 методов расчета констант фазового равновесия с различными вариантами и около 12 способов расчета энтальпии. Например, по умолчанию расчет термодинамических величин ведется по методу NRTL – методу, предложенному Nationally Recognized Testing Laboratory (Национально-признанной испытательной лабораторией ООН). Он предполагает классические термодинамические методы расчета, которым обучают в большинстве ВУЗов, в том числе и ДонНТУ. Для выбора термодинамических методов используются команды меню Thermophysical (Термофизика): Thermodynamic Wizard и Thermodynamic Settings (рис. 3).

Для студентов, не освоивших навыков работы в данном пакете, следует пользоваться стандартными термодинамическими моделями и методами расчета. Применение же химиками-технологами других встроенных методик позволят продемонстрировать их уровень знаний в области термодинамики. Специфика пакета подразумевает знание студентами международной номенклатуры методов расчета констант фазового равновесия и энтальпий.

Построение технологической схемы

Построение технологической схемы сводится к размещению изображений технологического оборудования (далее аппаратов или пиктограмм аппаратов) на экране и соединению их потоками. Иногда на этапе построения схемы возникает необходимость в создании новых и модификаций имеющихся пиктограмм. Рассмотрим последовательность выполнения этих шагов.

Основной областью для построения технологической схемы является Palette (Палитра). Каждый квадрат палитры содержит символ, указывающий его функции, и пиктограммы аппаратов. Кроме основной палитры для ряда пиктограмм выводится Sub Palletes (Подпалитра) с дополнительными вариантами пиктограмм аппарата. Вызов подпалитры выполняется щелчком левой кнопки мыши на нижнем правом углу квадрата пиктограммы.

Размещение изображений аппаратов технологической схемы начинается, как правило, с выставления пиктограммы Feed (Питание). Дня размещения выбранной пиктограммы надо щелкнуть левой клавишей мыши, и в указанном месте рабочей области она отобразится. Рядом с пиктограммой автоматически выставляется ее ID (идентификационный номер). Эти номера присваиваются последовательно, начиная с 1, в порядке выставления пиктограмм.

Все последующие действия по выбору и размещению пиктограмм выполняются аналогичным образом. Завершение размещения изображений аппаратов технологической схемы заканчивается выставлением пиктограмм Product (Продукт).

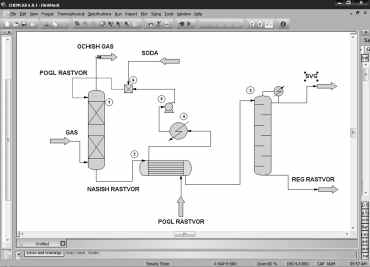

Схема будет состоять из следующих аппаратов – абсорбер, теплообменник, подогреватель, регенератор, насос,

|

|

Рис. 4. Схема абсорбционной очистки газа

|

смеситель раствора (рис. 4).

Газ, содержащий сероводород (Н2S) поступает в тарельчатый скруббер(1) с температурой 30°С, где орошается раствором соды с температурой 36°С. Насыщенный сероводородом раствор из скруббера подается в теплообменник(2), где подогревается горячим регенерированным раствором, после чего поступает в регенератор(3). Регенерированный раствор охлаждается в теплообменнике(2) насыщенным раствором, после чего доохлаждается в охладителе(4) и насосом(5) подается на орошение скруббера. В поглотительный раствор также добавляется некоторое количество свежего раствора соды в смесителе(6).

Этап построения является наиболее важным при формировании модели производства. Он требует от студента химика-технолога наличие полного объема знаний о процессе, его аппаратурном оформлении, свойствах технологических потоков, режимах работы аппаратов и свойствах протекающих процессов, т.е. данный этап объединяет в себе знания студентов полученных при изучении дисциплин базовой подготовки химиков-технологов: общей химической технологии, процессов и аппаратов химических производств и др.

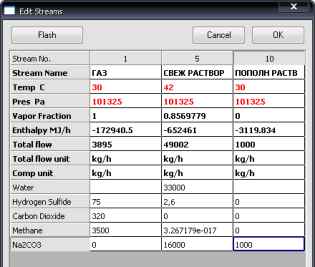

Параметры потоков питания

|

|

Рис. 5. Параметры потоков питания

|

Важным этапом является задание параметров потоков питания, рециклических и разрываемых потоков. Термодинамическое состояние потока определяется любыми двумя параметрами из трех следующих: температуры, давления и долей пара.

При задании всех трех параметров CHEMCAD 6.0.1 выводит сообщение об избыточном определении потока. Для каждого потока питания нужно задать расход по всем веществам, включенным в список компонентов, либо задаться суммарным расходом компонентов и их концентрациями.

Задание параметров потока можно выполнить следующими способами: использовать команду контекстного меню Edit UnitOp Streams (Редактирование потоков единицы оборудования) для задания параметров потоков выбранной единицы оборудования; с помощью контекстного меню Edit Stream(Редактирование потока); c помощью команд меню Specifications (Спецификации). Для абсорбционной очистки газа от сероводорода содовым раствором задаем такие параметры потоков питания (рис. 5).

Для задания потоков питания студентам химикам-технологам необходимо знать технологический режим данного производства, т.к. только при правильном выборе технологических параметров процесса возможно формирование его адекватной модели.

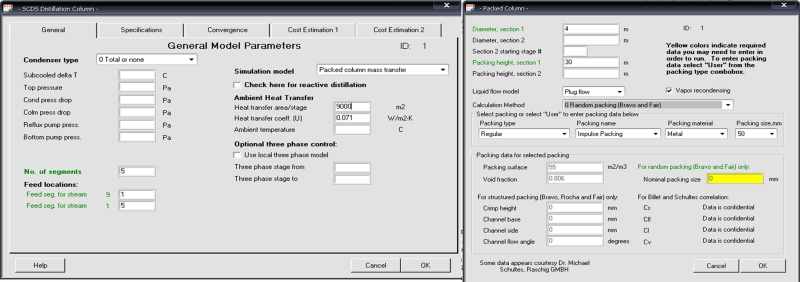

Параметры аппаратов

Для каждого аппарата построенной нами схемы необходимо задать конструкционные и технологические параметры. Рассмотрим этот этап создания модели на примере абсорбера (рис 6).

|

|

Рис. 6. Данные об абсорбере

|

Следует отметить, что при выборе параметров аппаратуры некоторые поля обозначены зеленым цветом. Это означает, что их заполнение обязательно, остальные поля параметров заполняются в зависимости от имеющихся данных. Выбираем насадочный абсорбер, с высотой 30 м, диаметром 4 м, сотовой металлической насадкой из 5 секций по 2 м и толщиной арматуры 50 мм. Пользуясь литературными данными [2], задаем значение коэффициента массобмена 0,071 и поверхность одной секции насадки 9000 м2. Расчет удельного объема и удельного свободного пространства насадки осуществляется автоматически. Задаем автоматический расчет массообмена в скруббере. При более глубоком изучении процессов абсорбции на современных производствах можно рассчитать массообмен в насадке по предлагаемым в пакете методикам.

Параметры остальных аппаратов задаем по аналогии с абсорбером, в зависимости от технологического режима схемы.

Выполнение этого этапа построения модели предполагает обучение студентов химиков-технологов основам выбора характеристик технологического оборудования при непосредственном расчете технологического режима.

Запуск программы моделирования

Для проведения моделирования технологической схемы используются команды меню Run (Счет). С помощью этих команд можно задавать последовательность расчета и выполнять контроль над ходом расчета.

Рассмотрим варианты моделирования технологической схемы:

Run All (Расчет всей схемы) – рассчитывает все оборудование технологической схемы. При этом программа в первую очередь проверяет все данные перед началом расчетов. В процессе проверки она может выдавать как предупреждения, так и сообщения об ошибках. Расчет не будет выполняться до тех пор, пока не будут устранены причины этих ошибок. Последовательность расчета модулей оборудования определяется программой автоматически.

Run Selected Units (Расчет выбранного оборудования) – выполняет расчет одной или более единиц выбранного оборудования. Процесс выбора тот же, что и при работе с командой UnitOps (Оборудование). Команда может использоваться для задания последовательности расчета.

Recycles (Рециклы) – позволяет идентифицировать порядок расчета рециклов технологической схемы и рассчитать их.

Для удобства и быстроты выполнения рассчитываем каждый аппарат в отдельности.

Расчет аппаратуры по модели дает возможность получить ряд расчетных характеристик проведения процесса в производственных условиях.

Отображение результатов

Для просмотра используются команды меню Report (Отчет) и Plot (График).

Команды меню Report (Отчет) используются при просмотре на экране всех данных для моделирования и результатов моделирования в табличной форме. Результаты просмотра выводятся в окне редактора WordPad.

CHEMCAD 6.0.1 позволяет создавать отчет о результатах моделирования в виде таблиц. Их можно вывести на экран, сохранить в текстовом файле со стандартной кодировкой символов (ASCII), в файле типа (PRN) или послать отчет на устройство печати. Программа имеет стандартный формат вывода отчета, однако при необходимости его можно изменить. Можно указать, какие части отчета, а также какие потоки и свойства будут включены в отчет. Имеются опции для задания формата выводимых чисел. Отчет можно получить в табличной (текстовой) форме и в виде диаграммы технологического процесса.

В табличном формате результаты расчета установки очистки газа содовым раствором по абсорбционной схема будут выглядеть так:

| CHEMCAD 6.0.1 |

Page 1 |

| Date: 25/02/2010 Time: 05:39:27 |

Stream No.

Stream Name

Temp C

Pres Pa

Enth MJ/h

Vapor mole fraction

Total kmol/h

Total kg/h

Total std L m3/h

Total std V m3/h

Flowrates in kg/h

Water

Hydrogen Sulfide

Carbon Dioxide

Methane

Na2CO3

|

1

gas

30.0000*

101325.0000*

-19191.

1.0000

227.6357

3895.0000

22.3632

5102.15

0.0000

75.0000

320.0000

3500.0000

0.0000

|

2

nasisch rast

35.8886

101325.0000

-7.0781E+005

0.00000

1992.5374

50229.3768

35.6385

44660.03

32814.9486

77.5469

319.7608

17.1192

17000.0000

|

3

reg rastvor

75.0000*

101325.0000*

-6.9036E+005

0.00000

1982.8423

49002.6008

34.9004

44442.73

33000.0002

2.6000

0.0000

0.0000

16000.0000

|

4

nasisch rast

68.0000

101325.0000

-7.0275E+005

0.00027704

1992.5374

50229.3768

35.6385

44660.03

32814.9486

77.5469

319.7608

17.1192

17000.0000

|

Stream No.

Stream Name

Temp C

Pres Pa

Enth MJ/h

Vapor mole fraction

Total kmol/h

Total kg/h

Total std L m3/h

Total std V m3/h

Flowrates in kg/h

Water

Hydrogen Sulfide

Carbon Dioxide

Methane

Na2CO3

|

5

pogl rastvor

42.5145

101325.0000

-6.9543E+005

0.00000

1982.8423

49002.6008

34.9004

44442.73

33000.0002

2.6000

0.0000

0.0000

16000.0000

|

6

SVG

-54.2855

101325.0000

-5.2456E+005

0.00000

1794.0872

32508.0544

32.7135

40212.04

32169.4619

75.8360

319.7608

17.1192

0.0000

|

7

reg rastvor

220.0333

101325.0000

-1.9053E+005

0.00000

198.4503

17721.3277

5.3281

4448.00

645.4922

1.7109

0.0000

0.0000

17000.0000

|

8

35.0000

101325.0000

-6.9659E+005

0.00000

1982.8423

49002.6008

34.9004

44442.73

33000.0002

2.6000

0.0000

0.0000

16000.0000

|

Stream No.

Stream Name

Temp C

Pres Pa

Enth MJ/h

Vapor mole fraction

Total kmol/h

Total kg/h

Total std L m3/h

Total std V m3/h

Flowrates in kg/h

Water

Hydrogen Sulfide

Carbon Dioxide

Methane

Na2CO3

|

9

35.0000

200000.0000

-6.9659E+005

0.00000

1982.8423

49002.6008

34.9004

44442.73

33000.0002

2.6000

0.0000

0.0000

16000.0000

|

10

soda

30.0000*

101325.0000*

-10665.

0.00000

9.4349

1000.0000

0.4255

211.47

0.0000

0.0000

0.0000

0.0000

1000.0000

|

11

pogl rastvor

36.4975

101325.0000

-7.0725E+005

0.00000

1992.2771

50002.6018

35.0872

44654.20

33000.0002

2.6000

0.0000

0.0000

17000.0000

|

12

ochisch gas

36.4730

101325.0000

-18642.

1.0000

227.3759

3668.2283

21.9558

5096.32

185.0548

0.0531

0.2392

3482.8811

0.0000

|

Набор информации, представленной в результатах моделирования, позволяет студентам проверить правильность расчетов. Как видим по значению содержания сероводорода в 1 и 2 потоках, извлечение происходит полностью. Значения энтальпий каждого потока позволяют химикам-технологам судить о тепловых нагрузках исследуемых аппаратов.

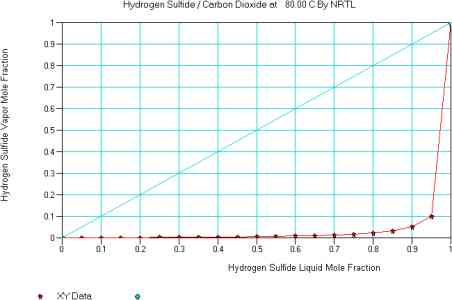

Мощные средства графического отображения в ChemCad позволяют получить разнообразную информацию о модели в графическом виде.

|

Рис. 7. Графическое представление расчетов фазового равновесия

жидкость-пар по модели NTRL для системы

сероводород-углекислый газ

|

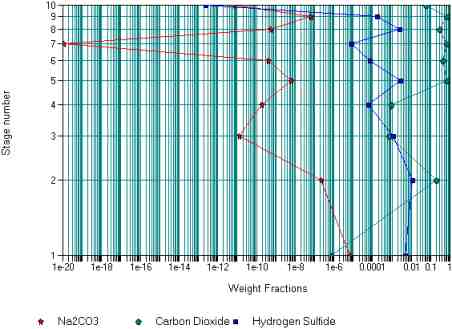

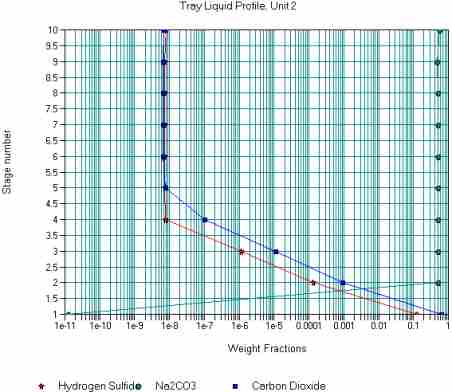

Взаимодействие содового раствора и газа по высоте абсорбера представлено на рисунке 8:

|

Рис. 8. Графическое отображение взаимодействия газа и содового

раствора в скруббере

|

|

Рис. 9. Графическое представление изменения состава насыщенного

раствора по высоте регенератора

|

Полученные при расчете модели результаты сопоставимы с литературными данными, по которым степень извлечения сероводорода около 88-90% [3]. Поэтому можем судить о возможности применения данного пакета и непосредственно этой модели при анализе действующего или проектировании нового производства.

Выводы

Проведя комплекс работ по созданию модели технологической схемы очистки газа от сероводорода студенты химики-технологи 4, 5 курсов должны применить весь спектр знаний, полученный ими в дисциплинах, изучаемых на младших курсах, а также продемонстрировать высокий уровень знаний технического английского языка. Хотелось бы отметить, что необходимость изучения английского языка вскоре, наверное, должна стать неотъемлемой частью обучения студентов химиков-технологов. Поэтапное создание модели позволяет обучить будущего инженера-химика последовательности создания проекта производства.

Таким образом, внедрение в обучение студентов химиков-технологов современных компьютерных пакетов моделирования технологических процессов призвано усовершенствовать знания, полученные студентами в ходе обучения и создать инженера-универсала, который сможет проектировать производства, усовершенствовать и анализировать сложнейшие процессы химической технологии.

Литература

1. Гартман Т.Н., Клушин Д.В. Основы компьютерного моделирования химико-технологических процессов: Учеб. пособие для вузов. – М.: ИКЦ «Академкнига», 2008. – С. 379.

2. Коробчанский И.Е., Кузнецов М.Д. Расчет аппаратуры для улавливания химических продуктов коксования. – М.: Металлургия, 1972. – 296 с.

3. Гребенюк А.Ф., Коробчанский В.И., Власов Г.А., Кауфман С.И. Улавливание химических продуктов коксования. – Ч.1. – Донецк: Восточный издательский дом, 2002. – 228 с.

© Ошовский В.В., Сысоев А.Ю., Охрименко Д.И., 2010

|