Доклад по дисциплине «Системы смазки» на тему "Индивидуальные жидкие системы смазки"

Афаунова О.В

Донецкий национальный технический университет

Донецкий национальный технический университет

Для уменьшения потерь мощности на трение и снижения интенсивности изнашивания трущихся поверхностей, для предохранения от заедания, задиров, коррозии и для лучшего отвода тепла трущиеся поверхности деталей должны иметь надежное смазывание. Смазывание - подведение смазочного материала к поверхностям трения.

Смазки бывают:

-твердые

-газообразные

-пластичные

-жидкие

Смазочный материал – материал, вводимый на поверхности трения для уменьшения силы трения и (или) интенсивности изнашивания. Наиболее широко в технике используются жидкие и пластичные смазочные материалы. Менее распространены твердые и газообразные смазочные материалы.

Пластичные смазочные материалы применяют для смазывания подшипников качения при частоте вращения до 3000 мин-1 и температуре до 1000С. Большая часть подшипников качения (до 90%) смазывается этими материалами. Преимущества: простая и дешевая конструкция подшипниковых узлов; лучшие уплотнение против проникновения влаги и загрязнения из внешней среды.

Жидкие масла применяются при высоких частотах вращения, превышающих допустимые для смазывания пластичной смазкой, а также при необходимости отвода тепла от узлов механизма. Используются также при необходимости одновременного смазывания ряда узлов: подшипников, уплотнений, зубчатых колес.

Твердые смазочные материалы применяют в виде порошков или покрытий. Это либо графит, либо дисульфид молибдена (МоS2), имеющих чешуйчатое строение и малые усилия при смещении слоев относительно друг друга. Применяются при отрицательных температурах либо при высоких температурах.

Смазка – действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания. Основное назначение смазки - образование слоя из смазочного материала, разделяющего поверхности трения и благодаря этому уменьшению сил трения и износа. Главным свойством смазочных материалов является вязкость, характеризующая способность образовывать смазочный слой. Применительно к пластичным смазкам - это консистенция.

Системы смазывания:

- твердые

- газообразные

- пластичные: индивидуальные, централизованные (линейного типа, петлевого типа)

- жидкие: индивидуальные, централизованные, пленочные.

Жидкие смазочные материалы уменьшают коэффициент трения, охлаждают и защищают от коррозии трущиеся поверхности, удаляют продукты износа и другие абразивные частицы, попадающие в узлы трения из атмосферы цехов завода. Эти материалы используют в таких случаях:

в узлах удается создать жидкостное или полужидкостное трение;

имеется надежное уплотнение или уплотнение не требуется из-за расположения узлов в герметически закрытых корпусах (подшипники шестеренных клетей и редукторов);

необходим принудительный отвод теплоты или промывка для удаления продуктов износа и производственной пыли (гайки нажимных устройств обжимных станов).

В зависимости от способа подачи масла к поверхностям трения различают смазывание индивидуальное (капельное и фитильное), погружением, кольцом и под давлением.

Индивидуальный метод смазывания осуществляется различными масленками. Функционирование такой системы зависит от субъективных данных обслуживающего персонала, который должен непрерывно следить за уровнем масла. Поэтому такой метод не обеспечивает высокую надежность оборудования и в современных металлургических машинах не применяется.

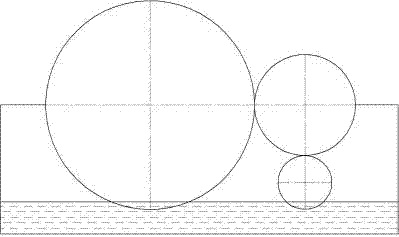

Смазывание погружением рис.1 используют в том случае, когда теплота, выделяющаяся в узлах трения, полностью отводится в окружающее пространство через стенки корпуса и крышку. В зону контакта масло подается колесом или паразитной шестерней за счет сил молекулярного сцепления. Работа системы определяется скоростью колес. При окружной скорости V > 10 м/с масло срывается с поверхности зубьев и не попадает в зону контакта. К другим недостаткам такой смазки относятся накопление в корпусе продуктов износа и дополнительный расход энергии на перемешивание масла.

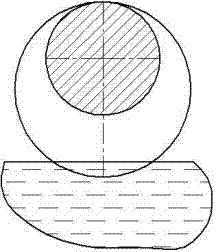

Смазывание кольцом (рис.2) предусматривают для отдельно стоящих машин, узлы трения которых представляют собой подшипники скольжения. Кольцо свободно надетое на вал и частично погруженное в масляную ванну, помещают в прорези верхнего вкладыша. Кольцо вращается силами трения. Существенный недостаток этой системы заключается в том, что она не функционирует при пуске и остановках машин.

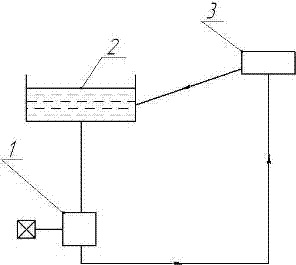

Смазывание под давлением (рис.3) применяют в ответственных металлургических машинах, когда теплота не может быть полностью отведена в окружающее пространство. К рабочим машинам 3 масло из резервуара 2 подают насосами I. Отработанное масло возвращается в резервуар. Циркуляция смазки в замкнутом контуре обеспечивает непрерывный отвод теплоты и продуктов износа из узлов трения. Поэтому циркуляционная система - наиболее совершенна. Смазывание под давлением может быть проточным (зубчатые колеса погружаются в непрерывно обновляемую масляную ванну) или струйным (масло подводится к каждому зацеплению).

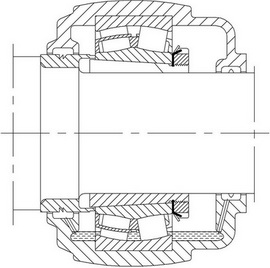

Наиболее простым способом жидкого смазывания является масляная ванна (рис.4). Масло захватывается вращающимися деталями подшипника и распределяется по нему, а затем стекает назад в масляную ванну. Уровень масла, когда подшипник не вращается, должен достигать середины нижнего тела качения. Номинальное значение скоростей вращения при жидком смазывании, которые приводятся в таблицах подшипников, относятся к способу смазывания в масляной ванне.

При работе с более высокими скоростями вращения рабочие температуры увеличиваются, что ускоряет старение масла.