Доклад по дисциплине «Неразрушающий контроль» на тему "Магнитный контроль"

Афаунова О.В

Донецкий национальный технический университет

Донецкий национальный технический университет

Источник: Справочник «Неразрушающий контроль и диагностика», изданный РОНКД под редакцией В.В. Клюева в 2004 г

1. Область применения и классификация

Магнитное поле является материальным продолжением тела пределы его молекулярной структуры и обнаруживается по многочисленным проявлениям. Наиболее известными из них являются его индукционное и электрическое действия, которые можно измерить и использовать для целей неразрушающего контроля. Магнитный вид неразрушающего контроля применяют в основном для изделий из ферромагнитных материалов. Магнитные характеристики таких материалов являются информативными параметрами, так как зависят от их физико-механических свойств, химического состава, вида механической и термической обработки, а также oт размеров и сплошности изделий.

По способу получения первичной информации различают следующие методы магнитного контроля:

• магнитопорошковый (МП), основанный на регистрации магнитных полей рассеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии;

• магнитографический (МГ), основанный на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки;

• феррозондовый (ФЗ), основанный на измерении напряженности магнитного поля феррозондами;

• эффекта Холла (ЭХ), основанный на регистрации магнитных полей датчиками Холла;

• индукционный (И), основанный на регистрации магнитных полей рассеяния по величине или фазе индуктируемой ЭДС;

• пондеромоторный (ПМ), основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемого объекта;

• магниторезисторный (MP), основанный на регистрации магнитных полей рассеяния магниторезисторами;

• магнитооптический (МП), основанный на визуализации доменной структуры материала с помощью феррит-гранатовой пленки с зеркальной подложкой.

2. Магнитные преобразователи

В подавляющем большинстве случаев при магнитном контроле приходится иметь дело с измерением или индикацией магнитных полей вблизи поверхности изделий. Для этого применяют различные магнитные преобразователи, из которых наиболее широкое распространение получили индукционные, феррозондовые, холловские и магниторезисторные. В магнитопорошковых и магнитографических установках применяют различные порошки и ленты.

Индукционные преобразователи. Принцип действия индукционного преобразователя основан на возникновении ЭДС, наведенной в замкнутом контуре, пропорциональной изменению во времени сцепления этого контура с магнитным потоком (магнитный поток равен произведению напряженности поля Н на площадь поверхности, перпендикулярной вектору Н. Величина Н в пределах площади S может быть как постоянной (однородной), так и переменной). Простейший пассивный индукционный преобразователь представляет собой катушку (контур) с числом витков w. При помещении катушки в переменное магнитное поле на ее концах возникает мгновенная электродвижущая сила.

Для повышения чувствительности измерения можно увеличить число витков или площадь катушки. Однако размеры катушки должны быть достаточно малы, чтобы магнитное поле в ней можно было считать однородным и не утратить точность измерений. Поэтому такие катушки наматывают тонким проводом в один слой, чтобы можно было пренебречь толщиной намотки по сравнению с диаметром катушки. В слабых полях для увеличения ЭДС внутри катушки помещают ферромагнитный сердечник для увеличения магнитной индукции В.

Вместе с тем при отсутствии градиента напряженности магнитного поля, т. е. для постоянных и однородных полей, пассивные индукционные преобразователи не могут быть использованы.

Феррозонды. В отличие от пассивных индукционных преобразователей феррозондовые преобразователи (феррозонды) являются устройствами активного типа. Происходящие в них процессы всегда свя¬заны с воздействием двух полей — внешнего измеряемого поля и до¬полнительного вспомогательного поля возбуждения, образуемого за счет тока, протекающего в одной из обмоток. Простейший феррозонд состоит из сердечника с двумя обмотками — возбуждения и индикаторной. Схема такого феррозонда аналогична схеме накладного трансформаторного вихретокового преобразователя. С помощью первой обмотки создается поле возбуждения Ни(t), в сердечнике возникает индукция B(t), которая индуцирует магнитную ЭДС.

Выбором размеров сердечника и максимальной напряженности поля возбуждения добиваются необходимой чувствительности либо необходимого диапазона измеряемых полей. При импульсном возбуждении возбуждение и индикацию можно осуществить одной обмоткой.

Существуют феррозонды различных типов и модификаций, отличающиеся количеством и расположением обмоток и конструкцией сердечника.

Магнитодоменные преобразователи. Действие магнитодоменных преобразователей основано на магнитооптическом эффекте Фарадея. Преобразователь представляет собой однородную магнитную среду определенной толщины, в которой существуют доменно-однородные области, обладающие одинаковой намагниченностью. В качестве такой среды применяют феррит-гранатовую пленку с зеркальной подложкой. Информативным параметром магнитодоменного преобразователя является видимое изображение доменной структуры на пленке.

В исходном размагниченном состоянии домены на пленке располагаются хаотично. При размещении пленки на поверхности контролируемого изделия из ферромагнитного материала домены перемещаются в плоскости пленки в зависимости от магнитного поля рассеяния, создаваемого дефектами. Топография доменной структуры пленки визуализируется с помощью оптической установки под увеличением при подсветке пленки плоскополяризованным светом. В настоящее время магнитодоменные преобразователи находят пока ограниченное применение.

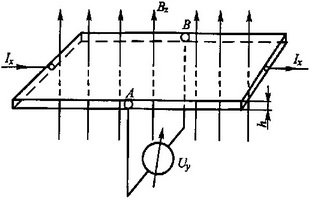

Датчики Холла. Датчики Холла, которые иногда называют преобразователями или генераторами Холла, работают по принципу возникновения ЭДС в результате искривления пути носителей тока в металлах и полупроводниках. В 1879 г. американский физик Эдвин Г. Холл обнаружил, что в плоском проводнике, по которому в продольном направлении идет электрический ток, помещенном в магнитное поле, направление индукции которого перпендикулярно плоскости проводника, возникает разность потенциалов на его узких сторонах в точках А и В (рис. 1). Эффект Холла объясняется действием силы Лоренца, возникающей при движении заряда в магнитном поле и направленной перпендикулярно векторам движения за¬ряда и индукции магнитного поля.

Для изготовления датчиков Холла применяют обычно полупроводники, где величина RН имеет максимальную величину. Отечест венная промышленность серийно выпускает кремниевые, германие. вые и арсенид-галлиевые преобразователи Холла. Конструктивы датчики Холла представляют собой пластины прямоугольной ил крестообразной формы. Толщина пластин около 0,2 мм, размеры активной части от 1,8х6 до 6х3 мм. Пластины помещают в защитную оболочку из слюды, при этом их габаритные размеры увеличиваются примерно вдвое.

Магниторезисторы. В магниторезисторах используется эффект изменения сопротивления проводника или полупроводника с электрическим током при действии на них магнитного поля соответствующей напряженности. Таким эффектом обладает ряд материалов: антимонид и арсенид индия и галлия (InSb, InAs, GaSb, GaAs), германий (Ge), висмут (Bi), теллур (Те), селенид ртути (HgSe) и др. Чув¬ствительность по напряжению магниторезисторов к слабым магнитным полям меньше, чем у датчиков Холла, поэтому их чаще используют при измерении сильных магнитных полей с индукцией свыше 0,2 Тл.

Магнитные порошки. Магнитные порошки используют для визуализации магнитных полей рассеяния на поверхности контролируемого объекта в зоне дефектов. На частицу ферромагнитного порошка, помещенного в такое поле, будет действовать сила, удерживающая его в зоне дефекта. Эта сила прямо пропорциональна градиенту напряженности магнитного поля рассеяния.

Во внешнем намагничивающем поле частицы порошка существуют не изолированно, а коагулируются и образуют цепочки, что соответственно увеличивает удерживающую силу F. Длина цепочки определяется рядом факторов: вязкостью порошка и размером его частиц, напряженностью магнитного поля, шероховатостью поверхности объекта контроля и др.

Магнитные порошки, используемые в магнитопорошковой дефектоскопии, могут быть как сухие, так и мокрые, работающие в водной среде, среде керосина или масла с минимальной вязкостью. Для повышения подвижности частиц порошка и чувствительности магнитопорошкового метода применяют магнитные суспензии, представляющие собой взвесь тонкоизмельченного порошка (0,1...60 мкм) в жидкой среде.

Магнитные порошки подразделяются на виды в зависимости от их назначения и технологии изготовления. Наибольшее распространение нашли черный порошок измельченной окись-закиси железа и буровато-красный порошок гамма-окиси железа, обладающий большим цветовым контрастом на поверхности объекта контроля. Для повышения цветового контраста в магнитный порошок добавляют или люминофор (контроль в этом случае производится при ультрафиолетовом излучении) или светлую алюминиевую пудру (при контроле объектов с темной поверхностью).

Магнитные ленты. Магнитные ленты применяют в магнитогра¬фической дефектоскопии. Ленты бывают одно- и многослойными. Чаще применяют двухслойные ленты, состоящие из несущей немагнитной основы (лавсан, ацетилцеллюлоза и др.) и магнитоактивного слоя в виде порошков окиси железа, взвешенного в лаке, обеспечивающего хорошую адгезию с основой.

Магнитные ленты выпускают шириной 50 и 75 мм и применяют при контроле стыковых сварных соединений. Воспроизведение записанных на ленте магнитных полей рассеяния осуществляют с помощью магнитографических дефектоскопов. С помощью блока считывания дефектоскопа, состоящего из двух магнитных головок (типа магнитофонных), записанная на ленте информация преобразуется в электрические сигналы, которые поступают в электронный блок для усиления и селекции. Визуализация записи производится с помощью электронно-лучевой трубки, на экране которой получается видимое (телевизионное) изображение дефекта.

3. Магнитная дефектоскопия, магнитопорошковый метод

Магнитная дефектоскопия — это частный случай магнитного неразрушающего контроля, предусматривающий способ обнаружения дефектов в виде нарушения сплошности в объектах из ферромагнитных материалов. Сущность способа — регистрация магнитных полей рассеяния вблизи этих дефектов.

При помещении в однородное магнитное поле объекта контроля, не имеющего дефектов и резкого изменения формы, магнитный по ток Ф0 будет проходить по пути наименьшего сопротивления через материал, практически не выходя за пределы объекта. Некоторая незначительная часть магнитного потока Ф0 может проходить по воздуху. Это связано с тем, что магнитное сопротивле¬ние материала (металла) много меньше (в ц раз) сопротивления воздуха, поскольку оно обратно пропорционально магнитной проницаемости.

При наличии трещины, перпендикулярной направлению магнитного потока, возникает препятствие в виде воздушного промежутка, резко увеличивающего магнитное сопротивление на этом участке. Поэтому поток Ф0 будет в основном огибать трещину снизу. Вместе с тем часть потока будет замыкаться в воздух над трещиной, т.е. появляется поток рассеяния над дефектом ДФД.

В материале с очень большой магнитной проницаемостью и малым магнитным сопротивлением весь магнитный поток пойдет под трещиной и потока ДФД практически не будет. Это означает весьма низкую чувствительность магнитной дефектоскопии при контроле таких материалов. Величина ц. зависит не только от вида ферромагнетика, но и от напряженности намагничивающего поля. Поэтому правильный выбор оптимальных режимов намагничивания усиливает поток рассеяния АФД над дефектом и повышает чувствительность метода.

Дефекты оптимально обнаруживаются в случае, когда направление намагничивания контролируемой детали перпендикулярно направлению дефекта. Для создания оптимальных условий контроля применяют три вида намагничивания:

- циркулярное;

- продольное (полюсное);

- комбинированное.

Циркулярное намагничивание предназначено для деталей, имеющих форму тел вращения (при этом что-то вращается: деталь или магнитный поток). Продольное (полюсное) намагничивание осуществляется с помощью электромагнитов, постоянных магнитов или соленоидов. При этом деталь намагничивается обычно вдоль своего наибольшего размера. На ее краях образуются полюсы, создающие поле обратного направления. Комбинированное намагничивание осуществляется при одновременном намагничивании детали двумя или несколькими изменяющимися магнитными полями.

Различают магнитомягкие и магнитожесткие материалы. Магнитомягкие размагничиваются при убирании поля, магнитожесткие остаются намагниченными при удалении поля (закаленная сталь).

Намагниченные детали из магнитожестких материалов после проведения контроля должны быть размагничены во избежание налипания на них металлических стружек и опилок, которые в последующем могут попасть в подшипники, направляющие, зубчатые передачи и другие узлы и вывести их из строя. Качество размагничивания можно проверить с помощью магнитометра, магнитной стрелки или с помощью бритвенного лезвия, подвешенного на нитке.

Для магнитопорошкового контроля в основном применяют дефектоскопы трех видов:

• стационарные универсальные;

• передвижные и переносные универсальные;

• специализированные (стационарные, передвижные, переносные).

4. Дефектоскопия стальных канатов

Подъемные устройства различных типов применяют на большинстве объектов нефтегазовой промышленности в качестве основного и вспомогательного оборудования. Основным видом гибких грузовых элементов подъемных устройств являются стальные канаты. Магнитный неразрушающий контроль в последние годы все более широко начинает применяться для дефектоскопии таких канатов, изготовленных из ферромагнитных материалов. Та же аппаратура может быть использована и для контроля длинных стержневых деталей, например таких, как штанги глубинных насосов.

Принцип магнитной дефектоскопии основан на оценке магнитного потока вдоль участка каната и регистрации изменений в его распределении. Эти изменения могут быть обусловлены рядом причин: изменением площади поперечного сечения каната, наличием обрывов проволок, изменением магнитных свойств материала проволок, приводящего к изменению структуры металла.

Дефектоскопию стальных канатов осуществляют с использованием переменного или постоянного магнитного поля. При использовании переменного магнитного поля магнитный поток вдоль продольной оси участка контролируемого каната создают посредством возбуждающей индуктивной катушки с переменным током, охватывающей канат. Измерительная катушка также охватывает канат, и в ней индуцируется ЭДС, зависящая от площади поперечного сечения каната по металлу. Метод переменного магнитного поля используют, как правило, только для измерения потери сечения каната.

Метод постоянного магнитного поля используют как для измерения потери сечения каната, так и для обнаружения локальных дефектов. Постоянный магнитный поток вдоль продольной оси участка контролируемого каната создают постоянными магнитами или электромагнитами постоянного тока. Общий магнитный поток, создаваемый постоянными магнитами или электромагнитом (часть этого потока), измеряют датчиками Холла либо другими датчиками, пригодными для измерения абсолютного значения магнитного потока или изменений этого потока. Сигнал датчиков зависит от магнитного потока, проходящего через участок контролируемого каната и, следовательно, от поперечного сечения этого участка по металлу.

Локальные дефекты каната, например обрывы проволок, создают вблизи дефектов магнитные потоки рассеяния, которые регистрируются датчиками Холла, катушками или другими магниточувствительными элементами. Сигналы датчиков зависят не только от размеров локальных дефектов, но и от их типа и положения, поэтому определить количественно параметры дефектов обычно затруднительно. Качественный анализ полученной информации о локальных дефектах выполняют по дефектограммам на основании накопленного опыта.

5. Магнитная структуроскопия

Все изменения в структуре материала в процессе его изготовле¬ния, обработки, зарождения и развития повреждений отражаются в соответствующих изменениях магнитных и электрофизических параметров. Появление этих изменений объясняется разворотом и перемещением доменов и междоменных границ, составляющих в совокупности доменную структуру материала. В основу методов магнит¬ной структуроскопии положена корреляция между некоторыми магнитными и физико-механическими свойствами материалов, ко¬гда они одновременно зависят от одних и тех же факторов: химического состава, режима термообработки, напряженного состояния, накопления усталостных повреждений и др. По использованным магнитным информативным параметрам различают следующие разновидности магнитной структуроскопии:

- ферритометрия;

- коэрцитиметрия;

- контроль по остаточной намагниченности;

- контроль по магнитной проницаемости;

- контроль по магнитным шумам.

Наибольшее распространение нашли две первые разновидности магнитной структуроскопии.

Ферритометрия применяется для контроля ферритной фазы, повышенное содержание которой снижает трещиностойкость сталей и особенно сварных соединений. Содержание этой фазы определяет магнитную проницаемость материала, поэтому для ее определения измеряют магнитное сопротивление. Измерительным элементом ферритометра является одно- или двухполюсный феррозондовый магнитный преобразователь, содержащий возбуждающую и измери¬тельную катушки. Магнитный поток, создаваемый возбуждающей катушкой феррозонда, зависит от магнитного сопротивления участка объекта контроля, определяемого содержанием ферритной фазы. Поэтому ее величину оценивают по ЭДС, наведенной при этом в измерительной катушке. Градуировка ферритометров производится по эталонным образцам с известным содержанием ферритной фазы. Большую погрешность при измерении может внести изменение зазо¬ра между преобразователем и поверхностью объекта контроля, а так же геометрия этой поверхности (край, кривизна).

Коэрцитиметрия Наиболее широко в структуроскопии используется зависимость между твердостью углеродистых и низколегированных сталей и их коэрцитивной силой. Твердость в свою очередь определяется температурой закалки и отпуска, что позволяет использовать коэрцитивную силу для контроля режимов термообработки стали.

В последние годы коэрцитиметрия стала широко применяться для контроля напряженного состояния металлоконструкций опасных производственных объектов различного назначения, что является весьма актуальным для технической диагностики.