Источник: http://www.nbuv.gov.ua/portal/natural/ukhj/2009_3_4/8.pdf

Разработаны теоретические основы технологии производства высококачественного кокса из

слабоспекающихся трамбованных шихт, позволившие внедрить эту технологию на ОАО

«Алчевсккокс». Сухое тушение кокса из трамбованных шихт, кроме использования его тепла,

позволяет улучшить его механическую и «горячую» прочность, снизить удельный расход на тонну

чугуна.

Theoretical bases of technology of high-quality coke production from slightly caked coal blends were

developed, that allowed to implement this technology on "Alchevskkoks". The dry coke quenching from

tamped coal blends, along with the use of its heat, allows improving mechanical and coking hot durability,

reducing a coke rate in the pig iron production.

Ключевые слова: спекаемость шихты, трамбование, прочность угольного пирога, сухое тушение

кокса, качество кокса, доменные плавки.

В настоящее время выдвигаются повышенные требования к механическим и физико-химическим свойствам кокса, что связано со стремлением доменщиков снизить его удельный расход при производстве чугуна за счет частичной замены различными топливными добавками – пылеугольным топливом (ПУТ), кусковыми антрацитом и углем, коксовым орешком (10-25 мм) и др. [1-3]. Достигнутая замена кокса антрацитом составляет 48-55 кг/т чугуна, продолжаются опытные плавки с целью повышения замены им кокса. При этом показано, что чем выше механическая и «горячая» прочность кокса, тем большую его часть можно заменить топливными добавками.

Применение ПУТ позволяет сэкономить значительно бoльшую часть доменного кокса. Так, на Донецком металлургическом заводе используют ПУТ в количестве 113 кг/т чугуна, что составляет 25,9 % от расхода кокса [1].

Таким образом, применение топливных добавок позволит снизить удельный расход кокса до уровня 350- 420 кг/т чугуна. При значительном уменьшении содержания кокса в доменной шихте существенно повышается его роль как разрыхлителя шихтовых материалов, обеспечивающего необходимую газопроницаемость и дренаж жидких продуктов плавки. Поэтому современные требования к качеству доменного кокса достаточно высоки: М25 - 88,0-90,0 %; М10 - 6,0-6,5 %; CSR – 60,0-75,0 %; CRJ – 25-30,0 % [2, 4]. Для обеспечения такого уровня качества кокса при традиционной технологии коксования (с загрузкой шихты в коксовые печи насыпью) необходимо иметь следующий марочный состав шихты, %:

- малометаморфизованные угли – не более 15 %;

- хорошоспекающиеся угли средней стадии метаморфизма – 65-70 %;

- высокометаморфизованные слабоспекающиеся угли – 15-20 %.

Для получения необходимого уровня показателей «горячей» прочности необходимы также малосернистые (до 1%) угли, обеспечивающие индекс основности золы шихты Ио ≤2,5 ед. Ресурсы украинских углей для производства кокса, отвечающего мировым стандартам, составляют всего 5,1 млн. т./год.

В связи с тем, что угольная сырьевая база Украины является дефицитной уже в течение многих лет, осуществляется импорт коксующихся углей из России и Казахстана, а в последние годы завозятся угли из США, Канады и Австралии. Участие украинских углей в сырьевой базе коксования постоянно снижается. Так, в 2008 г. доля украинских углей в общем объеме поставок составила 65,68 % (18,85 млн. т). При необходимости иметь в шихте для традиционного коксования не менее 65 % хорошоспекающихся углей их добыча в Украине составила 26,8 % (марка Ж – 14,2 % и марка К – 12,6 %), хотя доля этих углей в запасах составляет всего 10,4 % (соответственно 6,0 и 4,4 %). Т.е. добыча этих углей почти в три раза превышает их ресурсы, хотя и при этих условиях требуется их импорт. Доля газовых углей (У =11-14 мм) в запасах составляет около 60 %, а в шихте для традиционного процесса коксования их содержание не должно превышать 15 %. Одной из технологий, позволяющих существенно сократить в шихте долю хорошоспекащихся углей, является технология коксования трамбованных шихт.

Для промышленного внедрения технологии производства высококачественного кокса из трамбованных слабоспекающихся шихт в течение ряда лет УХИНом был выполнен комплекс теоретических и экспериментальных исследований как самого процесса трамбования, так и процесса коксования трамбованных угольных шихт.

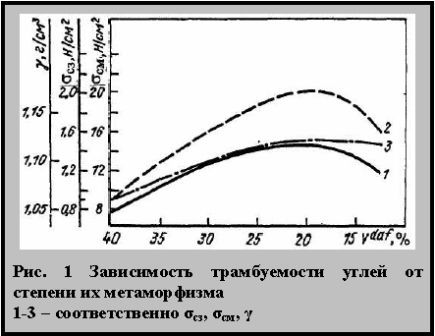

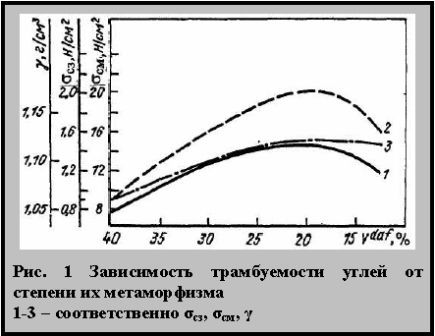

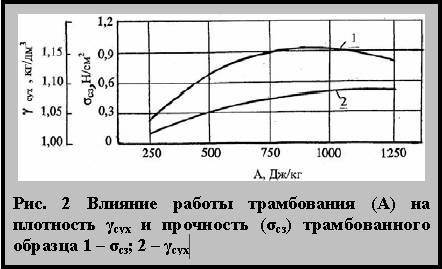

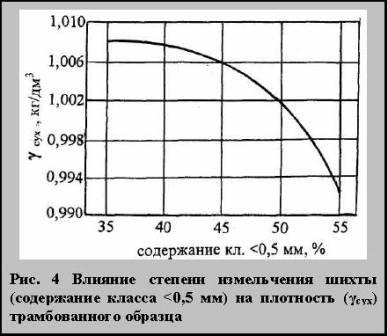

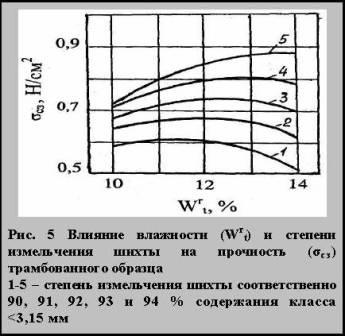

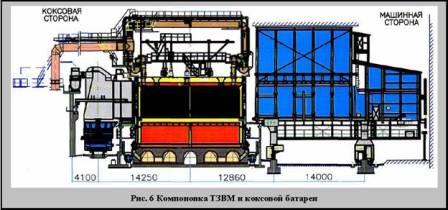

Установлено, что прочность трамбованного пирога во многом зависит от гранулометрического состава шихты и ее влажности, т.е. от технологических параметров подготовки шихты. Для изучения зависимостей прочности трамбованного пирога от различных технологических факторов, а также для текущего контроля трамбуемости производственной шихты были разработаны специальные методы и их аппаратурное оформление [5]. При помощи этих методов была определена трамбуемость индивидуальных углей в ряду метаморфизма - прочность трамбованных образцов на срез (σсз) и смятие (σсм) и их плотность (γ) (рис. 1), изучено влияние работы трамбования на прочность и плотность трамбованного пирога (рис. 2), установлены зависимости плотности и прочности трамбованного пирога от влажности шихты и степени ее измельчения (рис. 3-5). При этом показано, что для достижения высокой прочности трамбованного пирога, обеспечивающей его целостность при загрузке в камеру коксования, гранулометрический состав шихты должен быть следующим, %: класс <3,15 мм (квадратные отверстия) – 90-95; <1 мм – 60-65; <0,5 мм – 40-50; <0,25 мм – 25-30. Влажность шихты должна находиться в пределах 10,5-12,0 %. Полученные зависимости позволили определить параметры работы трамбовочно-загрузочно-выталкивающей машины (ТЗВМ), обслуживающей коксовую батарею – режим и работу трамбования, прочность и плотность угольного пирога, очередность и время выполнения отдельных операций. На рис. 6 показана компоновка ТЗВМ и коксовой батареи.

Плотность трамбованного пирога, сформованного с применением современной ТЗВМ, составляет 1,017 т/м3 в пересчете на сухую массу, тогда как плотность шихты, загруженной в печь насыпью (традиционный процесс коксования) – 0,72-0,73 т/м3 (на сухую массу). При средневзвешенной кажущейся плотности углей в шихтах 1,25-1,27 т/м3 порозность насыпной шихты составляет 42-43 %, а трамбованной – 19-20 %. Поскольку процесс спекания углей является гетерогенным процессом, то любая порозность препятствует их спеканию. Потому спекаемость шихты, загружаемой насыпью, должна бать значительно выше, чем трамбованной.

В трамбованной угольной загрузке создаются затрудненные условия для эвакуации паро-газообразных продуктов из пластического слоя. Это приводит к повышению в нем газового давления. Чем больше газовое давление, тем активнее парогазообразные продукты пиролиза берут участие в последующих реакциях с разлагающейся органической массой углей. При этом интенсифицируются реакции насыщения водородом образую щихся свободных связей осколков макромолекул (свободных радикалов). Это приводит к увеличению количества относительно низкомолекулярных соединений, которые при определенных температурах могут находиться в пластическом состоянии и активно участвовать в процессе спекания. Такое изменение химизма в сторону восстановительной деполимеризации положительно сказывается на пластическом состоянии трамбованной угольной загрузки. Проведенные рентгенографические исследования коксуемой загрузки различных углей с замером температур и газового давления в пластическом слое показали, что при коксовании трамбованной загрузки температурный, а, следовательно, и временной интервалы пластичности углей, особенно слабоспекающихся газовых углей, расширяются. При этом макроструктура пластического слоя улучшается – газонасыщенная пенная зона расширяется с 2,5 до 4,5 мм, увеличивается на 1 мм также общая толщина пластического слоя, что существенно улучшает условия спекания (см. таблицу).

Указанные положительные изменения пласти-ческого состояния наряду с увеличением плотности пластического слоя позволяют в большей мере использовать спекающий потенциал шихты и получать кокс высокой механической прочности из шихт пониженной спекаемости. Исследованиями, проведенными в полупромышленной печи [6], а затем в промышленном масштабе [7], показано, что кокс достаточно высокой механической прочности (М25 – 88,0-88,7 %, М10 - 5,9-6,8 %) может быть получен из трамбованных шихт следующего марочного состава, %: Г – 60-65, Ж – 10-20, ОС – 10-20, Т – 10, т.е. без участия марки К, наличие которой в шихте для традиционного коксования обязательно. Следовательно, технология производства кокса с применением трамбования шихты позволяет использовать шихты, марочный состав которых максимально приближен к долевому участию углей в недрах Донецкого бассейна.

На основании проведенных исследований УХИНом было разработано технологическое задание на проектирование коксовой батареи с трамбованием шихты, в котором был предложен состав шихты, параметры ее подготовки, режимы трамбования и коксования. В ходе освоения батареи были проведены работы по оптимизации процесса коксования трамбованных шихт. В промышленных условиях был реализован трехфакторный эксперимент типа 23 с шестью опытами в «звездных» точках с L = 1,215 и шестью опытами в центре эксперимента для определения ошибки опыта [8]. Были получены уравнения, адекватно описывающие зависимости показателей качества кокса от различных технологических факторов – спекаемости шихты У, мм (Х1), выхода летучих веществ шихты Vdaf, % (Х2), температуры в обогревательных простенках t, оС (Х3).

М10 = 6,07-1,35Х1-0,26Х3+1,18Х21-0,2Х22; (1)

М25 = 88,84+1,58Х1-0,24Х2+0,69Х3-1,09Х21; (2)

Кл.+80 мм = 12,72-0,86Х1-0,84Х2-1,29Х3+0,57Х21+0,95Х22-0,15Х23 (3)

Т = 106,90+6,34Х1-0,52Х2+0,48Х3-0,6Х21-0,25Х22+0,44Х23-0,50Х1Х2-0,25Х1Х3+0,25 Х2Х3; (4)

где Т – абразивная твердость кокса, мг;

Данные уравнения фактически представляют математическую модель процесса коксообразования трамбованных шихт. Из уравнений следует, что наиболее высокая прочность кокса имеет место в диапазоне спекаемости шихты 13-16 мм. При повышении температур в обогревательных простенках оптимум спекаемости шихты смещается в сторону ее снижения.

Спекаемость шихт для трамбования, которая обеспечивает производство кондиционного доменного кокса (М25 - 86,0 %, М10 - 8,0 %) по показателю толщины пластического слоя (У) находится в широком диапазоне: 10-20 мм.

При этом марочные составы крайних по спекаемости шихт соответственно таковы, %: Г – 65, Ж – 10, ОС – 12, Т – 13 и Г – 40, Ж – 45, ОС – 9, Т – 6. Для получения кондиционного кокса по традиционной технологии спекаемость шихты (У) должна находиться в более узком диапазоне (14-18 мм). Замеры температур по ширине камеры коксования в трамбованной и насыпной угольной загрузке позволили установить особенности прогрева трамбованного пирога в процессе коксования [9]. Расчет скоростей коксования в интервале температур пластического состояния, полукокса и кокса на различном расстоянии от греющей стенки печи показал, что в интервале пластического состояния (350-500 оС) скорость коксования в трамбованной загрузке всего на 10,5 % меньше, чем в насыпной, что не должно оказать сколько-нибудь существенного отрицательного влияния на формирование прочности кокса. В области же 650-800 оС, т.е. в период массового роста углеродных блоков, определяющих завершенность молекулярной структуры кокса, скорость коксования трамбованной загрузки меньше на 116 %, чем в насыпной, что благотворно влияет на прочность кокса. Кроме того, данные исследования позволили установить, что в реальных условиях коксовой батареи удельная производительность печей при коксовании трамбованных шихт выше на 5,0 %, чем при коксовании насыпных шихт.

Для изучения поведения коксуемого трамбованного пирога в печи, что необходимо для обеспечения сохранности кладки батареи, были разработаны методики определения вертикальной и поперечной усадки пирога, замера газового давления в осевой плоскости при слиянии пластических слоев, а также лабораторная печь для определения давления распирания трамбованной угольной загрузки.

В результате лабораторных и промышленных исследований были установлены критериальные уровни свободного поперечного расширения L трамбованного пирога и давления его распирания Р12 max (давление, которое замеряется после свободного расширения пирога на 12 мм). Для обеспечения нормальной работы батареи показатель L не должен превышать 17 мм, показатель Р12max – 6,5 кПа [10]. Вертикальная усадка трамбованного пирога высотой 4,8 м составляет 240-270 мм, т.е. 5,0-5,5 %, что в 2,0-2,5 раза меньше, чем аналогичный показатель насыпной коксуемой загрузки [11].

В последнее время, для получения кокса с более низкой сернистостью и более высокой «горячей» прочностью, марочная структура угольной шихты для трамбования скорректирована при сохранении той же спекаемости в сторону повышения в ней содержания слабоспекающихся высокометаморфизованных углей марок КО, КС, КСН, СС за счет снижения малометаморфизованных углей марки Г. В таблице представлены среднегодовые (за 2008 г.) марочные составы шихт батарей №№ 5-8 ОАО «Алчевсккокс», на которых производится кокс с загрузкой насыпью, и батареи № 10-бис с трамбованием шихты, а также механическая прочность производимого на этих батареях кокса.

Из таблицы видно, что при мокром тушении кокс из трамбованной шихты, содержащей 31,4 % хорошоспекающихся углей, существенно лучше (особенно по показателю истираемости М10), чем кокс из насыпной шихты, содержащей 63,3 % таких углей. Сухое тушение кокса улучшает его механическую прочность (по показателю М25 – на 1,3 %, по М10 – на 0,5 %). Кокс из трамбованной шихты характеризуется значительно большей кажущейся плотностью и меньшей пористостью.

Улучшение качества кокса при сухом тушении происходит за счет изотермической выдержки в форкамере при температуре около 1000 оС, медленного охлаждения и механической обработки при опускании коксовой засыпи по мере ее выгрузки. При выгрузке раскаленного кокса из коксовозного вагона в форкамеру УСТК происходит интенсивное его перемешивание, которое продолжается в процессе медленного опускания к разгрузочному устройству. При перемещении куски кокса хаотически мигрируют в различных направлениях. Более нагретые куски (из пристенного слоя камеры коксования) соприкасаются с менее нагретыми (из приосевой части камеры); кроме того, более нагретая часть одного куска контактирует с менее нагретой частью другого – все это приводит к выравниванию температуры в массе кокса. А длительное нахождение его в форкамере УСТК (2,5-3,0 ч) способствует при высокой температуре (практически конечной температуре коксования) углублению молекулярно-структурных превращений вещества кокса.

При выравнивании температуры в кусках кокса постепенно снимаются температурные напряжения в них, что предотвращает ослабление механической прочности. При мокром тушении охлаждение кокса происходит почти мгновенно. Поэтому изменение физико-химических свойств кокса по длине куска при сухом тушении существенно меньше, чем при мокром. Это также положительно сказывается на механической прочности кокса сухого тушения и равномерности его качества. Кроме того, опускаясь по высоте форкамеры и камеры УСТК, куски кокса испытывают давление друг на друга, в результате чего происходит откалывание острых выступов, «реализация» кусков по трещинам в наиболее ослабленных местах, снижение содержания крупных классов и, как следствие, повышение равномерности его гранулометрического состава.

Указанные процессы приводят к повышению не только механической, но и «горячей» прочности кокса. Так, при одинаковом марочном составе шихты «горячая» прочность кокса сухого тушения батареи № 10-бис в сравнении с коксом мокрого тушения этой же батареи по показателю CSR увеличивается с 49,1 до 54,4 %, т.е на 5,3 %, а его реакционная способность по показателю CRJ снижается с 38,7 до 34,3 %, т.е на 4,4 %. По сравнению с коксом мокрого тушения батареи № 9-бис эта разница больше и составляет соответственно, 7,2 и 5,8 %.

Проведенные доменные плавки на коксе, полученном из насыпной шихты (бат. №№ 5-8 ОАО «Алчевсккокс») и на коксе мокрого тушения из трамбованной шихты (бат. № 9-бис) показали, что удельный расход кокса из трамбованной шихты, содержащей 60 % газовых углей, ниже на 5,2-6,2 %, а производительность доменной печи на таком коксе возрастает на 2,3 % [12]. При этом доменные плавки на коксе сухого тушения батареи № 10-бис показали, что удельный расход этого кокса уменьшается на 4,3 % по сравнению с коксом мокрого тушения бат. № 9-бис.

1. Внедренная на ОАО «Алчевсккокс» технология коксования с применением трамбования шихты и мокрым тушением кокса позволяет из шихты состава, %: Г – 60, Ж – 20, ОС – 10, Т – 10 (У = 13 мм) производить кокс со следующими прочностными характеристиками: М25 = 88,5-89,0 %; М10 = 5,9-6,0 %. Сухое тушение этого кокса позволяет повысить его механическую прочность по М25 на 1,3 %, по М10 – на 0,5 %, по показателям «горячей» прочности: CSR – на 7,2 %, CRJ – на 5,8 %.

2. Кокс мокрого тушения из слабоспекающейся трамбованной шихты по сравнению с коксом из хорошоспекающейся насыпной шихты позволяет снизить удельный расход кокса в доменной печи на 5,2-6,2 %. Сочетание трамбования шихты с сухим тушением кокса дополнительно снижает удельный расход кокса на 4,3 %, при этом общее снижение удельного расхода кокса в доменной печи составляет ~ 10,0 %.

3. Внедрение технологии производства кокса из трамбованных шихт на ОАО «Алчевсккокс» позволяет высвободить хорошоспекающиеся угли в количестве 560 тыс.т/год, а сухое тушение кокса – получить пара энергетических параметров в количестве 223 тыс. Гкал/год, сэкономить 64,3 млн. м3/год коксового газа в теплосиловом цехе. Указанные преимущества позволяют рекомендовать внедрение этой технологии на коксохимических предприятиях Украины в более широких масштабах.

1. Шеремет В.А., Листопадов В.С., Кекух А.В. и др. Доменная плавка на печи объемом 5000 м3 с заменой части кокса антрацитом //Металлургическая и горнорудная промышленность. – 2006. – № 4. – С.27-30.

2. Дышлевич И.И., Изюмский Н.Н., Журавлев В.А. Доменное производство Украины: новый подход к оценке качества кокса // 8-й международный семинар «Уголь в металлургии и энергетике. Сборник докладов. Ялта, 2002. – С. 21-34.

3. Рыженков А.Н., Гордиенко А.И., Ковалев Е.Т., Шульга И.В. Требования к качеству кокса для доменной плавки с использованием пылеугольного топлива и промышленный опыт производства такого кокса в Украине // Труды международной научно-технической конференции «Пылеугольное топливо – альтернатива природному газу при выплавке чугуна. 18-21 декабря 2006 г. Донецк. – УНИТЕХ. – С. 65-75.

4. Ухмылова Г.С. Требования европейских доменщиков к качеству кокса // Кокс и химия. – 2001. – № 4. – С. 24- 26.

5. Чучминов В.Н., Приходько Э.А., Кузниченко В.М. и др. О трамбуемости углей и угольных шихт // Кокс и химия. – 1993. – № 11-12. – С. 2-4.

6. Браун Н.В., Васильев Ю.С., Кузниченко В.М. и др. Полупромышленные испытания трамбованных шихт из донецких углей // Кокс и химия. – 1988. – № 3. – С. 16-19.

7. Браун Н.В., Васильев Ю.С., Кузниченко В.М. и др. Опытные промышленные коксования трамбо-ванных шихт из донецких углей // Кокс и химия. – 1988. – № 4. – С. 16-19.

8. Лобов А.А., Кузниченко В.М., Котляров Е.И. и др. Оптимизация процесса коксования трамбованных угольных шихт // Кокс и химия. – 1999. – № 1. – С 18-23.

9. Кривонос В.В., Дзекунов С.Н., Кузниченко В.М. и др. Особенности прогрева трамбованного угольного пирога в коксовой печи // Углехимический журнал. – 1998. – № 3-4. – С. 15-21.

10. Кузниченко В.М., Лобов А.А., Кривонос В.В. Особенности процесса коксования трамбованных угольных шихт// Кокс и химия. – 1998. – № 6. – С. 9-16.

11. Кузниченко В.М., Карпов А.В., Лобов А.А. и др. Технология производства кокса с применением трамбования шихты // Кокс и химия. – 1996. – № 8. – С. 18-20.

12. Карпов А.В., Кузниченко В.М., Лобов А.А. и др. Работа доменной печи с использованием кокса из трамбованных угольных шихт // Кокс и химия. – 1997. – № 8. – С. 9-13. Рукопись поступила в редакцию 03.03.2009