Домашева Марина Сергіївна

Факультет Інженерної механіки та машинобудівництва

Кафедра машини та апаратів хімічних виробнидств

Спеціальність «Машини та апарати хімічних виробнидств»

Дослідження процесу горячого пресування металевих порошків з метою отримання

матерiалів з повищенною мiцнiстю

Научний керівник: Веретельник Святослав Петрович

Про автора

Реферат по темі выпускної роботы

ЗМІСТ

1. Загальні відомості про порошкову металургію

2. Гаряче пресування металевих порошків

2.1. Видів спікання порошкових матеріалів та їх особливості

2.2. Устаткування для гарячого пресування

3. Практична частина магістерської роботи

ВСТУП

Основною метою магістерської роботи є оптимізація процесу гарячого пресування металевих порошків, розробка нових технічних рішень для установки гарячого пресування, з метою збільшення її продуктивності і мінімізація енерговитрат.

Актуальність теми магістерської роботи. На сьогодні, із створенням і впровадженням прогресивних ресурсозберігаючих технологій і нової техніки важливим аспектом науково-технічного прогресу є поява нових способів отримання матеріалів і виробів з заданими або принципово новими властивостями. До таких матеріалів відносяться продукти порошкової металургії. Завдяки структурним особливостям у них більша термостійкість, вони краще переносять дію циклічних коливань температури і напруги, а також ядерного опромінення, що дуже важливо для матеріалів нової техніки. А нові матеріали, що створюються методами порошкової металлургии, є у ряді випадків основою корінного поліпшення існуючих і створення нових технологічних процесів в машинобудуванні, металургії, хімічній і інших галузях промисловості [1].

Порошкова металургія має і недоліки, що гальмують її розвиток, до них відноситься порівняно висока вартість металевих порошків, виробничі витрати пов'язані з виготовлення індивідуальних пристосувань (прес-форм), необхідність спікання в захисній атмосфері, що збільшує собівартість виробів порошкової металургії, складність отримання металів і сплавів в компактному стані, необхідність застосування чистих початкових порошків для отримання чистих металів. Але недоліки порошкової металургії і деякі її переваги не можна розглядати як постійно діючі чинники, значною мірою вони залежать від стану і розвитку не лише самої порошкової металургії, але і інших галузей промисловості. Із збільшенням маштабів випуску і вдосконаленням методів порошкової металургії більшість з цих проблем вирішиться. Із міру розвитком техніки, порошкова металургія набуде більшого значення в розвитку науково-технічного прогресу в промислово розвинених країнах, проникне в усі галузі народного господарства і допоможе вирішити багато складних проблем розвитку нової техніки.

1.ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПОРОШКОВУ МЕТАЛУРГІЮ

Суть порошкової металургії полягає в тому, що з металевого порошку або суміші порошків пресують заготівлі, які потім піддають термічній обробці - спіканню.

Порошковою металургією можна отримувати деталі з особливо тугоплавких металів, з нерозчинних один в одному металів (вольфрам і мідь, залізо і свинець та ін.), пористі матеріали і деталі з них, деталі, що складаються з двох (біметали) або декількох шарів різних металів і сплавів.

Металеві порошки складаються з дуже дрібних часток (0,5-500 мкм) різних металів і їх оксидів. Порошки отримують механічним і фізико-хімічним шляхом.

Для механічного подрібнення твердих і крихких матеріалів застосовують кульові, вібраційні млини і бігуни. Порошки з пластичних і легкоплавких металів і сплавів отримують різними способами, заснованими на роздуванні рідкого матеріалу струменем води або газу. Механічним шляхом, як правило, отримують порошки з відходів основного виробництва.

До фізико-хімічних способів отримання порошків відносять відновлення оксидів металів, електроліз та ін.

Оксиди металів можна відновлювати газоподібними або твердими відновниками. Найбільше практичне застосування знайшли газоподібні вуглецеві та углеводородні з'єднання (природний газ, доменний, вуглекислий газ) і водень. Електролізом водних розчинів солей отримують тонкі і чисті порошки різних металів і сплавів. Порошки з рідкісних металів (танталу, цирконію, титану та ін.) отримують електролізом розплавлених солей.

Основними технологічними властивостями порошків є плинність, пресування і спікання.

Плинність - здатність порошку заповнювати форму. Плинність погіршується із зменшенням розмірів часток порошку і підвищенням вологості. Кількісною оцінкою плинності є швидкість витікання порошку через отвір діаметром 1,5-4,0 мм за секунду.

Пресування характеризується здатністю порошку ущільнюватися під дією зовнішнього навантаження і міцністю зчеплення часток після пресування. Пресуемость порошку залежить від пластичності часток матеріалу, їх розмірів та форми і збільшуеться під час введення до його складу поверхнево-активних речовин.

Під спіканням розуміють міцність зчеплення часток в результаті термічної обробки пресованих заготівель.

Однією з головних операцій при виробництві порошкових виробів, є формування тіл з металевих порошків. При формуванні в основному визначаються форма та розміри виробів. Для формування компактного тіла з порошку потрібні значні витрати енергії. Ця енергія витрачається на ущільнення заготовок шляхом переміщення і деформації часток, на подолання сил тертя між частками і стінками порожнини, що формує контактна поверхня часток порошку, тим сильніше між ними зачеплення. А площа контакту збільшується при підвищенні тиску на поверхні. За рахунок збільшення контакту між частками при формуванні підвищується міцність формованого тіла, зменшується пористість, подрібнюються скупчення часток, а іноді і самі частки, і відбувається деяке зміцнення часток.

Порошкові метали можуть деформуватися як внаслідок деформації окремих часток, так і внаслідок їх зміщення і заповнення ними пор. Таким чином, деформація сипкого тіла, на відміну від компактного, змінює не лише його форму, але і об'єм. Зазвичай при формуванні висота заготівлі по відношенню до висоти насипаного порошку зменшується в 3-4 рази і більше.

При формуванні може відбуватися одночасно пружна, крихка і пластична деформація часток. Малюнок 1 показує можливі схеми переміщення часток порошкового металу. При зближенні часток може відбуватися збільшення площі контактних ділянок як без деформації часток (а), так і з їх деформацією (б); видалення часток (в) викликає зменшення контактних ділянок і навіть може привести до розриву контакту; ковзання часток (г) супроводжується зміщенням контактних ділянок; одночасно з переміщенням частки можуть руйнуватися внаслідок крихкої деформації (д). В результаті крихкої деформації можуть руйнуватися як скупчення часток, так і самі частки. Це спостерігається при формуванні порошків з крихкими і твердими складовими, наприклад тонкої чавунної стружки, а також твердих, але крихких з'єднань металів. Міра деформації часток підвищується із збільшенням пластичності формованого матеріалу і тиску, що додається.

На результати формування впливають різні чинники: насипна маса порошку, попередня обробка порошків, величина і напрям тиску при формуванні та ін.

Сипкі тіла займають об'єм, при якому механічна міцність тіла, обумовлена взаємним зачепленням часток, достатня для опору тиску, що викликається масою порошку. Якщо механічна міцність велика, то достатня міра зачеплення виходить вже при рихлому укладанні і порошок має малу насипну масу. Якщо ж міцність сипкого тіла мала, то для отримання необхідного зачеплення потрібне щільніше укладання, що підвищує насипну масу порошку [2.3].

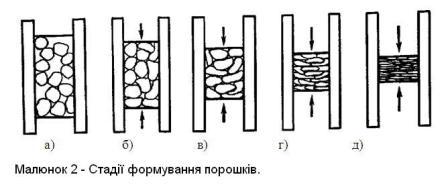

При засипці порошку в прес-форму його частки розташовуються хаотично, утворюючи при цьому так звані містки або арки. Щільність засипаного порошку в цьому випадку дорівнює його насипній масі (рис.2, а). Додаток зовнішнього тиску до такого вільно насипаного порошку призводить до різкого підвищення його щільності за рахунок заповнення порожнеч та пор. Зі збільшенням тиску, що додається, містки та арки руйнуються (мал. 2, б, в) і частки проникають в дрібні пори. На подальших етапах формування відбувається якісна і кількісна зміна меж між частками. Від тертя часток при переміщенні один відносно одного здираються окисні плівки, контакти між частками в цих місцях з неметалічних переходять в металеві, внаслідок чого підвищується міцність заготівлі (мал. 2, г); потім відбувається крихке руйнування часток порошків з твердих металів і пластична деформація часток з м'яких металів (мал. 2, д).

Методи формування порошкових заготівель дуже різноманітні. За часом дії їх можна підрозділити на переривчасті і безперервні, по принципах додавання тиску - на ті, що поступово зростають, миттєво зростають і вібраційні, по напряму або схемі формування - на односторонні, двосторонні, усебічні і відцентрові, по вживаній температурі - на холодне формування при кімнатній температурі і гарячіше при підвищеній, по атмосфері - на формування на повітрі, у вакуумі і в інертному середовищі.

2. ГОРЯЧЕ ПРЕСУВАННЯ МЕТАЛЕВИХ ПОРОШКІВ

2.1 Види спікання порошкових матеріалів

Термічна обробка, що дозволяє набути кінцевих властивостей матеріалу і виробу, називається спіканням. Воно полягає у нагріванні та витримці сформованного виробу (заготовки) при температурі нижче за точку плавлення основного компонента. Для багатокомпонентних систем розрізняють твердофазное і жидкофазное спікання.

Твердофазное спікання супроводжується виникненням і розвитком зв'язків між частками і зростанням контактів (шийок), закриттям наскрізної пористості, укрупненням і сфероїдизацією пор, ущільненням заготовки за рахунок усадки. В процесі спікання відбувається масоперенос речовини через газову фазу за рахунок поверхневої і об'ємної дифузії, в'язкої течії, течії, викликаної зовнішніми навантаженнями (спікання під тиском). При спіканні спостерігається також рекристалізація (зростання одних зерен за рахунок інших тієїж фази). Ущільнення при нагріві в основному відбувається за рахунок об'ємної деформації часток, здійснюваної шляхом об'ємної самодифузії атомів [7].

Жидкофазное спікання протікає у присутності рідкої фази легкоплавкого компонента, яка добре змочує тверду фазу, покращує зчеплення між частками, збільшує швидкість дифузії компонентів, полегшує переміщення часток один відносно одного. Погана змочуваність перешкоджає ущільненню. Тверда фаза в зоні контакту може розчинятися в рідкій, інтенсифікуючи процеси масопереносу. Розрізняють системи з нерозчинними компонентами, з обмеженою розчинністю та зі значною взаємною розчинністю компонентів. Жидкофазное спікання таких систем має свої особливості, пов'язані з переважанням однієї із стадій :

- в'язка течія рідини - перегрупування часток;

- розчинення - осадження; утворення жорсткого скелету.

Поєднання процесу пресування і спікання спостерігається при гарячому пресуванні, яке робиться при температурі (0,5-0,9) Тпл основного компонента. Це дозволяє використовувати збільшення плинності шихти при підвищених температурах з метою отримання малопористих виробів. В цьому випадку сили тиску формування підсумовуються з внутрішніми фізичними силами такими, що призводять до ущільнення [4].

Стадійність процесів, що відбуваються при гарячому пресуванні, в часі можна проілюструвати малюнком 3, де є три основні стадії:

1. До 90 % від максимально досяжної щільності реалізується зрушення і ковзання часток один відносно одного;

2. Граничне ковзання часток та об'ємна деформація;

3. Об'ємна деформація.

Найбільш суттєвими результатами гарячого пресування є максимально швидке ущільнення і отримання виробу з мінімальною пористістю при порівняно малих тисках. Механізм ущільнення ідентичний спостережуваному при звичайному спіканні: утворення міжчасткового контакту, зростання щільності з одночасним збільшенням розмірів часток і подальше зростання часток при незначному додатковому ущільненні. Вироби після гарячого пресування мають вищу межу плинності, велике подовження, підвищену твердість, кращу електропровідність і точніші розміри, ніж вироби отримані шляхом послідовного пресування порядку і спікання. Вказані властивості тим вище, чим більше тиск пресування. Гарячепресовані вироби мають дрібнозернисту структуру [6,8].

Процеси спікання при звичайному методі роздільного пресування і спікання тривають 1 - 2ч, тоді як при гарячому пресуванні тривають всього 3 - 15 хв.

Матеріалом для виготовлення прес-форм служать жароміцні сталі (при температурах до 1000C) графіт, силіцирований графіт, що має підвищену механічну міцність. Нині розширюється застосування прес-форм з тугоплавких оксидів, силікатів і інших хімічних сполук. З метою запобігання прилипанню спекаємих виробів до робочих частин графітової прес-форми, що спричиняє руйнування прес-форми після кожного спікання, внутрішні стінки матриці і поверхню пуансонів, прилеглих до пресованого матеріалу, перед гарячим пресуванням покривають спеціальними мастилами, наприклад суспензією жирного лускатого графіту в гліцерині, інертним складом (рідке скло, емаль, нітрид бору ін.) або металевою фольгою. Крім того, для попередження окислення пресованого виробу застосовують захисні середовища або вакуумування (малюнок 4).

Нагрів прес-форми та матеріалу здійснюється одним з наступних способів:

>застосуванням зовнішніх нагрівачів (а);

>безпосереднім пропусканням струму через прес-форму (б);

>безпосереднім пропусканням струму через порошок (в);

>індукційним високочастотним нагрівом (г).

2.2. Устаткування для гарячого пресування

Гаряче пресування виконують на спеціальних гідравлічних пресах, що мають пристрої для регулювання температури при пресуванні (мал. 5).

Основними вузлами установки є: прес гідравлічний (1), що забезпечує зусилля пресування 120 тс, вакуумна камера (2), виконана з нержавіючої сталі, з вбудованими у неї мідними черевиками, джерело живлення (3), призначене для нагріву прес-форми.

Камера (2) сполучена з джерелом живлення (3) гнучкими мідними водоохолоджуваними токоподводами (4). Регулювання потужності джерела живлення, а також управління усіма системами установки здійснюється за допомогою електрошафи (5). Робота пресу забезпечується гідроагрегатом (6), який оснащений трьома насосами: холостого ходу, робочого ходу і тиску.

Вакуумування камери забезпечується вакуумною системою (7), робочий вакуум складає ~ 1 Па (у холодному стані). Напуск робочого газу в камеру і контроль робочого середовища усередині камери забезпечує система газозабезпечення (8). Система водоохолодження (9) призначена для охолодження випрямляча джерела живлення, стінок вакуумної камери, гнучких токоподводов і мідних черевиків.

Сама технологія є наступною. Заздалегідь сформовані вироби з порошкового матеріалу поміщають шарами усередині прес-форми і заповнюють спеціальним графітовим порошком, який виконує функцію пружно-стискуваного середовища (мал. 6), потім прес-форму в зборці поміщають у вакуум-камеру. В процесі пресування тиск від пуансонів передається на вироби через графітовий порошок. Механізм ущільнення включає утворення механічного контакту, зростання щільності з одночасним збільшенням розмірів часток і подальше зростання часток при незначному додатковому ущільненні [9,10].

Анімація - Підготовка прес-формы (4 кадра, інтервал - 1,3 с., розмір 103 Кб.)

Механізм ущільнення включає утворення механічного контакту, зростання щільності з одночасним збільшенням розмірів частинок і подальше зростання часток при незначному додатковому ущільненні.

3. ПРАКТИЧНА ЧАСТИНА МАГІСТЕРСЬКОЇ РОБОТИ

Важливою вимогою при виготовленні виробів методом гарячого пресування є забезпечення геометричної форми із заданими розмірами. Отримані раніше результати свідчать, що гаряче пресування в пружностискуваному середовищі призводить до нерівномірної деформації виробів. У напрямі докладання зусилля пресування деформація значно перевищує деформацію в площині, перпендикулярній осі пресування. Це пов'язано з тим, що в процесі пресування, зовнішнє тертя пресованих порошкових тіл о контактні поверхні елементів прес-форм призводить до значного перерозподілу тиску та щільности. За один цикл пресування на даній установці формується не більше за 5-6 виробів. Складність передачі тиску не дозволяє якісно пропресовувати більшу кількість зразків. Дія сил тертя призводить до необхідності підвищувати тиск пресування, а також є причиною нерівномірності щільності у виробах. Дослідженню цього питання присвячені роботи багатьох фахівців в цій області.

Проте аналіз напруженого стану матеріалу і виробів при їх взаємодії показує, що можна збільшити продуктивність установки за рахунок застосування проміжних прокладок, що закладаються всередину прес-форми між шарами матеріалу і зразків. Це дозволить за рахунок перерозподілу напруги в прес-формі забезпечити більше рівномірне накладення тиску на вироби та виготовляти більшу кількість виробів за один цикл пресування, поліпшивши їх характеристики. Ще більший ефект можливо отримати якщо установити вироби під кутом 45 градусів, застосуванти закоадні елементи підвищеної міцності і ін.

Підвищення продуктивності установки приведе до зменшення енерговитрат для виготовлення виробів, зробить їх доступнішими для широкого круга споживачів.

Подальші дослідження для магістерської роботи будуть направлені на вивчення цього питання. На данному етапі ведеться розробка математичної моделі процесу гарячого пресування при використанні закладних елементів різного профілю.

Список літератури

- Жданович Г.М. Теория прессования металлических порошков /Г.М. Жданович // «Металлургия», М., 1969. – 256 с.

- Либенсон Г.А. Порошковая металлургия /С.С. Кипарисов, Г.А. Либенсон// «Металлургия», М., 1980. – 496 с.

- Бальшин М.Ю. Основы порошковой металлургии /М.Ю. Бальшин, С.С. Кипарисов// «Металлургия», М., 1978. – 185 с.

- Генералов М.Б. Механика твердых дисперсных сред в процессах химической технологии: Учебное пособие для вузов /М.Б. Генералов // Калуга: Издательство Н. Бочкаревой, 2002. – 592 с.

- Бальшин М.Ю. Научные основы порошковой металлургии и металлургии волокна/ Бальшин М.Ю.,// М., «Металлургия», 1972. – 347 c.

- Федорченко И.М. Основы порошковой металлургии/ И.М. Федорченко, Р.А. Андреевский // Киев, 1963. – 420 с.

- Остапенко И.Т. Уплотнение порошка карбида бора при горячем прессовании / И.Т. Остапенко, В.В. Слезов, Р.В. Тарасов // Порошковая металлургия, 1979. – 129 c.

- Ковальченко М.С. Теоретические основы горячей обработки пористых материалов давлением /М.С. Ковальченко // Киев: «Наукова думка», 1980. – 238 с.

- Angers R. Hot pressing or boron carbide/R. Angers, M. Beauvy // Ceram. Intern, 1984. – pp. 49-55.

- Розанов Б.В. Гидравлические прессы / Б.В. Розанов // М.: Машиностроение, 1959. – 425 с.

ДонНТУ > Портал магістрів ДонНТУ | Про автора