Федяєв Денис Ігорович

Факультет: Інженерної механіки та машинодудування

Спеціальність: Механічне обладнання

ТЕМА ВИПУСКНОЇ РОБОТИ:

Дослідження на фізичній моделі роботи приводу механізму нахилу й обертання конвертера для реалізації Cal-Do процесу й розробка конструкції дослідньо -промислового зразка 10т сталеплавильного агрегату, що дозволяє переробляти шихту з підвищеним змістом домішок

Научный керівник: д.т.н., професор, завідуючий кафедрою МОЗЧМ

Єронько Сергій Петрович

РЕФЕРАТ З ТЕМИ ВИПУСКНОЇ РОБОТИ

МЕТА Й ЗАВДАННЯ МАГІСТЕРСЬКОЇ РОБОТИ

Основною метою моєї магістерської роботи є прийняття доцільного конструктивного рішення в існуючій конструкції конвертера Cal-Do для усунення нижче перерахованих недоліків і розробка дослідньо-промислового зразка сталеплавильного агрегату, що дозволяє переробляти шихту з підвищеним змістом домішок

АКТУАЛЬНІСТЬ ДАНОЇ РОБОТИ

У цей час через виснаження корисних копалин якість виплавлюваного чавуну значно знизилося. У результаті поступового збільшення частки фосфористої руди в шихті доменних печей концентрація фосфору в чавуні зросла від 0,2-0,4 до 0,33-0,7%, кремнію в середньому - від 0,7 до 0,9%, сірки- від 0,02 до 0,024%. Високий зміст фосфору в чавуні особливо ускладнює виробництво безперервної сталі у зв'язку з необхідністю підвищення температури металу на випуску з конвертера. Відсутність внедоменной обробки чавуну, моделі шихтовки кислородно- конвертерної плавки, а також зміна хімічного складу чавуну створили додаткові труднощі в розробці технології виробництва стали для розливання на МНЛЗ.

Таким чином, для максимального видалення шкідливих домішок при високому змісті фосфору, сірки й кремнію повинні бути створені оптимальні умови проведення кислородно- конвертерної плавки

Одним зі способів переробки багатофосфористих чавунів є Cal-Do процес

АНАЛІЗ ІСНУЮЧОЇ КОНСТРУКЦІЇ Й ВИБІР ОПТИМАЛЬНОГО ТЕХНІЧНОГО РІШЕННЯ

Назва даного процесу походить від перших складів прізвища винахідника (шведського професора Каллинга) і назви міста Домнарвет (Швеція). Перші досвіди були початі в 1948 р., виробничий 30-т конвертер почав працювати в Домнарветі в 1954 р. Ідея процесу полягає в наступному: 1) для прискорення шлакоутворення й керування процесом плавки використають перемішування ванни шляхом обертання конвертера; створюють кращі умови для дожигания в порожнині конвертера СО до СО2, що збільшує можливість переробки в конвертері металевого лома. Схема установки представлена на малюнку 1:

Малюнок 1 -Конвертер Cal-Do

Частота обертання конвертера становить до 30 хв-1. В Cal-Do-конвертері можна переробляти шихту будь-якої сполуки, але більшість установок Cal-Do було побудовано для переробки багатофосфористих чавунів. Установки Cal-Do виявилися особливо доцільно використати в тих випадках, коли головним є не висока продуктивність, а максимальна економічність і висока якість металу .

Процес організується в такий спосіб: конвертер, у якому залишився загущені вапняно-залізисті шлаки попередньої плавки, установлюють у вертикальне положення, після чого в нього завантажують необхідній кількості вапно, руди й матеріалів, що флюсують. Після цього конвертер повертають у горизонтальне положення й завантажують спочатку металевий лом, а потім заливають рідкий чавун, після чого конвертер повертають у положення продувки. Кут нахилу осі конвертера в горизонтальній площині коливається в межах 16—20°. Устя горловини щільно приєднують до рухливого водоохолоджуємому газоотводу, через який у конвертер уводять кисневу фурму, що має кут нахилу в горизонтальної, площини 22—30°. Відповідні механізми дозволяють погойдувати фурму або повідомляти їй коливальний рух, якщо це потрібно. Після початку продувки конвертеру повідомляють обертовий рух. Приблизно через 18-20 хвилин після початку продувки роблять перше скачивання шлаків. На кожному заводі відпрацьовані свої технологічні прийоми, що забезпечують одержання до цього моменту шлаків з мінімальним змістом заліза. При переробці фосфористого (1,7-2,0% Р) чавуну зміст Р2О5 у першому скачиваємому шлакау становить 16-20 %. Після скачивання перших шлаків у конвертер завантажують наступну порцію вапна й залізну руду в кількості, достатньому для коректування кінцевої температури металу, і відновляють продувку й обертання конвертера

У тих випадках, коли переробляють высокофосфористую шихту й необхідно одержувати сталь із особливо низьким змістом фосфору, через 5-7 хв продувки роблять друге скачивання шлаків. Другий скаченний шлаки містить звичайно 12-14 % Р2О5 й 18-20 % Fe. Для використання як добрива бажано мати шлаки зі змістом Р2О5>15 %. У зв'язку із цим другі шлаки або змішують із першим, або (частіше) завантажують у конвертер повторно на початку наступної плавки для забезпечення максимального витягу, що втримуються в ньому фосфору й заліза. Після скачивання других шлаків беруть пробу металу, вимірюють його температуру, завантажують останню порцію перевелися й продовжують операцію. Приблизно за 1 хвилину до закінчення плавки подачу кисню припиняють і починають обертати конвертер з максимальною частотою. У результаті гарного перемішування металу з высокоосновним шлаком зміст фосфору зменшується майже до рівноважних з даними шлаками значень. Одночасно віддаляється також і сірка. Обертання конвертера полегшує умови зародження й утворення міхурів СО навіть при дуже малих (наприкінці плавки) концентраціях вуглецю. У результаті відновлення оксидів заліза шлаків зміст вуглецю знижується за цей період ще на 0,02-0,03%. Разом з тим зниження змісту оксидів заліза в шлаку приводить до підвищення температури плавлення високоосновного кінцевих шлаків. Шлаки майже затвердевает і сталь можна випускати без побоювання, що він разом зі сталлю потрапить у ковш. Кінцеві шлаки характеризується значною в'язкістю, запобігає бурхливому скипанню ванни при заливанні на нього чавуну на початку наступної плавки

Для регулювання процесу плавки в Cal –Do конвертері використають такі методи впливу, як зміна частоти обертання, положення й кута нахилу фурми. При постійному положенні фурми й інтенсивності подачі кисню збільшення частоти обертання конвертера забезпечує гарне перемішування металу й шлаків і прискорення зневуглецювання ванни (переважно окисляється вуглець); уповільнення обертання супроводжується збільшенням окисленности шлаків, його жидкоподвижность зростає, переважно окисляється фосфор. Опускання голівки фурми до ванни викликає більше безпосередній вплив на неї струменя кисню, умови протікання реакції окислювання вуглецю при цьому поліпшуються, переважно окисляється вуглець, що відходять гази складаються в основному із CO. Підйом голівки фурми (подача кисню під меншим кутом) приводить до переважного окислювання заліза, окисленность шлаків зростає, інтенсивність зневуглецювання зменшується, а виділяється з ванни монооксид вуглецю значною мірою окисляється до СО2, підвищуючи температуру у внутрішній порожнині конвертера. Якщо при цьому частота обертання невелика, то в шлаку росте зміст оксидів заліза. Якщо збільшити частоту обертання, то більш інтенсивно окисляється вуглець і зміст оксидів заліза в шлаку зменшиться. При збільшенні витрати кисню й незмінному куті нахилу фурми швидкість окислювання вуглецю зросте; зменшення витрати кисню робить протилежну дію

У такий спосіб Cal-Do-конвертер забезпечує більшу гнучкість у керуванні процесом. Оскільки струмінь кисню попадає на ванну під гострим кутом, то площа впливу кисневого струменя велика й характерна для вертикальних конвертерів локальна високотемпературна зона в місці контакту струменя з ванною відсутній. У зв'язку із цим процеси випару заліза й утворення плавильного пилу менш розвинені. Крім того, організація руху газів у конвертері й більшій площі контакту газів з футеровкою такі, що значна частка плавильного пилу, що утворилося, осідає на футеровці й при обертанні повертається у ванну. Все це дозволяє працювати з мінімальними втратами заліза. До достоїнств Cal-Do-процесу ставляться: можливість дожигания більшої частини утворившогося при продувці монооксида вуглецю й у результаті можливість підвищення витрати лома до 40—50 %, мибкость керування, можливість переробки чавунів будь-якої сполуки, одержання стали з дуже низьким змістом шкідливих домішок, високий вихід металу, невеликі втрати заліза в шлаку й у газах, що відходять, і відповідне зменшення витрат на вловлювання плавильного пилу

Недоліки Cal-Do-процесу наступні: значна тривалість плавки (майже вдвічі вище, ніж в LD-конвертері), невисока стійкість футеровки (5 -100 плавок, тобто майже в 10 разів нижче, ніж стійкість футеровки LD-конвертерів), внаслідок динамічних навантажень при обертанні конвертера й впливу шлаків, складність і громіздкість механічного встаткування обертового конвертера

ОПИС СУТІ ПРОПОНОВАНОЇ РОЗРОБКИ

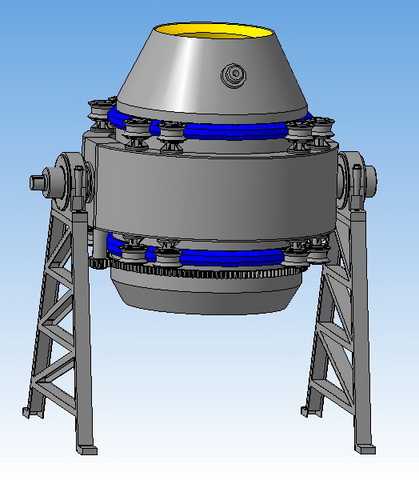

Перераховані недоліки (особливо останній) виявилися дуже істотними й Cal-Do процес одержав обмежене поширення. Істотним недоліком Cal-Do-конвертора є більші габарити й, відповідно, маса. Шляхом проведення наукової праці цей недолік був частково усунутий. Схема вдосконаленого привода обертання Cal-Do-конвертора наведена на малюнку 2.

Малюнок 2 - Промисловий зразок удосконаленого конвертера Cal-Do

Вал електродвигуна проходить через отвір цапфи й входить у зачеплення з конічно-циліндричною передачею розташованої в кожусі конвертера. Передача у свою чергу входить у зачеплення із зубчастим вінцем, що жорстко закріплений у нижній частині кожуха конвертера, обертаючи конвертор навколо своєї осі

Таке технічне рішення дозволяє зменшити габарити конвертера, зменшити реакції в опорах конвертера, знизити перевантаження й потужність, а так само габарити електродвигуна механізму повороту конвертора. Це дозволяє не тільки вирішити ряд технічних проблем, але й зменшити енерговитрати, необхідні для роботи конвертора

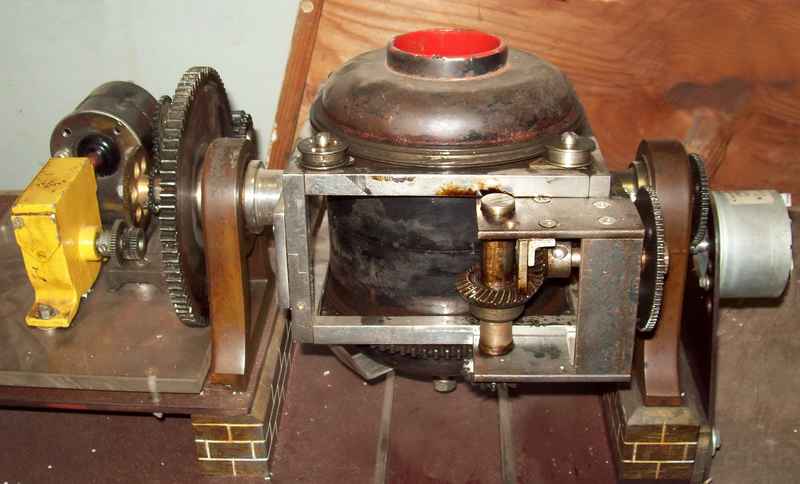

Для проведення досліджень у лабораторних умовах з метою перевірки правильності прийнятих технічних рішень й усунення можливих недоліків була розроблена, у лабораторії фізичного моделювання кафедри МОЗЧМ, модель конвертера Cal-Do (малюнок 3).

Малюнок 3 - Модель конвертера Cal-Do

Анімаційне зображення імітуче процес повороту і обертання конвертера представлено на малюнку 4.

Малюнок 4 - Анімаційне зображення 3х мірної моделі промислового зразка вдосконаленого конвертера Cal-Do