Блайдо

Е.В., Алтухова О.Ю.

Научный

руководитель: канд. тех. наук, доц. Яшуркаева Л.И.

канд.

тех. наук, доц. Луценко О.В.

Белгородский

государственный технологический

университет

им. В.Г.Шухова

Источник:http://conf.bstu.ru/conf/docs/0037/0893.doc

Удаление влаги из твердых и пастообразных материалов позволяет удешевить их транспортировку, придать им необходимые свойства (например, уменьшить слеживаемость удобрений или улучшить растворимость красителей), а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов.

Влагу можно удалять из материалов

механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием).

Однако более полное обезвоживание достигается путем испарения влаги и отвода

образующихся паров, т. е. с помощью тепловой сушки.

Этот процесс широко используется в химической технологии. Он часто является последней операцией на производстве, предшествующей выпуску готового продукта. При этом предварительное удаление влаги обычно осуществляется более дешевыми механическими способами (например, фильтрованием), а окончательное — сушкой. Такой комбинированный способ удаления влаги позволяет повысить экономичность процесса.

По своей физической сущности сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала в окружающую среду. Удаление влаги при сушке сводится к перемещению тепла и вещества (влаги) внутри материала и их переносу с поверхности материала в окружающую среду. Таким образом, процесс сушки является сочетанием связанных друг с другом процессов тепло - и массообмена (влагообмена). В настоящий момент широкое распространение получили сушилки с кипящим (псевдоожиженным) слоем. Эти сушилки являются одним из прогрессивных типов аппарата для сушки. Процесс в кипящем слое позволяет значительно увеличить поверхность контакта между частицами материала и сушильным агентом, интенсифицировать испарение влаги из материала и сократить (до нескольких минут) продолжительность сушки. Сушилки с кипящим слоем в настоящее время успешно применяются в химической технологии не только для сушки сильносыпучих зернистых материалов (например, минеральных и органических солей), но и материалов, подверженных комкованию, например, для сульфата аммония, поливинилхлорида, полиэтилена и некоторых других полимеров, а также пастообразных материалов (пигментов, анилиновых красителей), растворов, расплавов и суспензий.

Наиболее распространены однокамерные сушилки непрерывного действия. Высушиваемый материал подается из бункера питателем в слой материала, «кипящего» на газораспределительной решетке в камере сушилки. Сушильный агент — горячий воздух или топочные газы, разбавленные воздухом, который подается в смесительную камеру вентилятором проходит с заданной скоростью через отверстия решетки и поддерживает на ней материал в кипящем (псевдоожиженном) состоянии. Высушенный материал ссыпается через штуцер несколько выше решетки и удаляется транспортером. Отработанные газы очищаются от унесенной пыли в циклоне и батарейном пылеуловителе, после чего выбрасываются в атмосферу.

В сушилках этого типа с цилиндрическим корпусом наблюдается значительная неравномерность сушки, обусловленная тем, что при интенсивном перемешивании в слое время пребывания отдельных частиц существенно отличается от его среднего значения. Поэтому применяют сушилки с расширяющимися кверху сечением, например коническим. Скорость газа внизу камеры должна превышать скорость осаждения самых крупных частиц, а вверху — быть меньше скорости осаждения самых мелких частиц. При такой форме камеры достигается более организованная циркуляция твердых частиц, которые поднимаются в центре и опускаются (в виде менее разреженной фазы) у периферии аппарата. Благодаря снижению скорости газов по мере их подъема улучшается распределение частиц по крупности и уменьшается унос пыла. Это, в свою очередь, повышает равномерность нагрева (более мелкие частицы, поднимающиеся выше, находятся в области более низких температур) и позволяет уменьшить высоту камеры.

Многокамерные сушилки состоят из двух и более камер, через которые последовательно движется высушиваемый материал. Камеры располагаются либо рядом, либо одна над другой.

Многокамерные сушилки более сложны по конструкции (и соответственно в эксплуатации) чем однокамерные, требуют больших удельных расходов сушильного агента и электроэнергии. Кроме того процесс в них труднее поддается автоматизации. Применение многокамерных сушилок целесообразно лишь для материалов со значительным сопротивлением внутренней диффузии влаги, требующих длительной сушки, а также для материалов, нуждающихся в регулировании температурного режима сушки (во избежание перегрева). В них удобно совмещать процессы сушки и охлаждения материала.

Для материалов, мало чувствительных к нагреву, применяют двух и трехсекционные ступенчато-противоточные сушилки с кипящим слоем. За счет противотока материала и сушильного агента достигается более высокая степень насыщения газа влагой, но высушенный материал соприкасается с наиболее горячим теплоносителем. Для регулирования температуры нагрева в слой материала в секциях помещают змеевики. В таких сушилках выгрузка высушенного материала производится над слоем через переточные патрубки.

Чтобы избежать чрезмерного увеличения гидравлического сопротивления, высоту кипящего слоя в сушилках непрерывного действия поддерживают в пределах 400—700 мм (в зависимости от свойств высушиваемого материала).

Для сушки небольших количеств различных продуктов применяют периодически действующие сушилки с кипящим слоем. В этих аппаратах эффективно используют подачу сушильного агента импульсами, вызывающими кратковременное псевдоожижение материала. Таким способом удается достичь равномерной сушки материалов, склоненных к слипанию, и кристаллических материалов без значительного истирания их частиц.

В определенных условиях значения А при сушке некоторых продуктов промышленных непрерывно действующих сушилках с кипящим слоем достигают 1250 /кг/(.м3 ч).

С помощью сушилок с кипящим слоем

при рациональном аппаратурном оформлении процесса достигается экономичная сушка

с высоким влагосъемом с единицы объема сушильной камеры. Поэтому при сушке некоторых продуктов (например,

солей) сушилки с кипящим слоем вытесняют барабанные и менее эффективные сушилки

других типов.

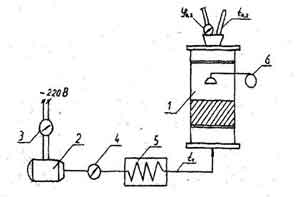

На лабораторной установке кипящего слоя была проведена серия опытов (Рис. 1). Установка состоит из сушильной камеры 1, вентилятора 2, калорифера 5 и разбрызгивающего устройства 6.

Сушильная камера представляет собой аппарат кипящего слоя, в котором находится высушиваемый материал. Объем рабочего пространства сушилки составляет V = 2,5 дм3.

|

|

Рис. 1. Схема лабораторной установки.

Расход воздуха регулируется трансформатором 3 и регистрируется расходомером 4. Увлажнение материала производится разбрызгивающим устройством 6.

Регистрация параметров влажного воздуха осуществляется по показаниям термометров и гигрометра.

В опытах определялись следующие величины:

l – удельный расход воздуха;

q – удельный расход тепла;

L – массовый расход сушильного агента;

Q – расход тепла на сушку;

W – расход удаляемой влаги;

А – удельный влагосъем.

Изменяющимися параметрами были температура сушильного агента и влажность сырьевого материала. В результате обработки данных были получены графические зависимости l = f(t) и q = f(t).

Обобщенный вид графика имеет следующий вид (рис 2; 3).

Рис. 2. Зависимость удельного расхода воздуха от

времени.

Рис. 3. Зависимость удельного расхода тепла от

времени.

В работе требовалось подтвердить постоянство значения удельного влагосъема для данного типа сушилок, который составляет в среднем 900 [кг/ м3 ч]. И достигнуть, на основе опытов, экономичный режим сушки с высоким влагосъемом.

Полученные значения соответствуют реальному, технически рекомендуемому для реальных установок показателю влагосъема А.