RUS | ENG ||

ДонНТУ>

Портал магістрів ДонНТУ

RUS | ENG ||

ДонНТУ>

Портал магістрів ДонНТУ

Карандашев Артем Павлович

Факультет інженерної механіки і машинобудування

Спеціальність: Металургійне обладнення

Тема випускної роботи:

Дослідження кінематики, розрахунок енергосилових параметрів і конструювання маніпулятора для обслуговування касетних ковшових затворів балансирнного типу в умовах конвертерного цеху ВАТ "ММК ім. Іліча"

Науковий керівник: Єронько Сергій Петровіч

Материалы по теме выпускной работы:

Об авторе | Библиотека | Ссылки |

Отчет о поиске | | Индивидуальный раздел

Реферат по темі випускної роботи

Введення

Впровадження інноваційних технологій та модернізація виробництва є запорукою не тільки успішної роботи, а й самого існування української металургії.

За останні десятиліття в міру вдосконалення технології бесстопорной розливання сталі на багатьох металургійних підприємствах здійснити модернізацію що застосовується при обслуговуванні шиберних затворів обладнання. Замість спочатку встановлених машин і агрегатів, виготовлених силами ремонтно-механічної служби, змонтовані потокові, механізовані, високопродуктивні лінії, розроблені проектними інститутами. За час експлуатації обладнання, що входить до складу лінії воно не тільки фізично, а й морально застаріло. Що є передумовою для пропозиції нових технічних рішень.

Актуальність теми

Як відомо персонал, що обслуговує ковшові затвори на металургійних підприємствах, працює у важких умовах праці, що тягне за собою підвищений рівень травматизму. Отже для полегшення умов праці має сенс запропонувати технічне рішення на підставі аналізу конструкцій зарубіжних виробників металургійного устаткування, а так само з огляду на ряд чинників пов'язаних з ергономікою розробляється обладнання.

При експлуатації сучасного допоміжного обладнання значно поліпшуються умови праці робітників, але і підвищується культура виробництва, на що вже давно робиться наголос на металургійних підприємствах Європи та Америки.

Касетний ковшовий затвор балансирні типу

Основними вимогами, що пред'являються до затвора сталерозливних ковшів, є:

- надійне, що виключає прохід рідкої сталі, притиснення рухомий вогнетривкої плити;

- висока стійкість до стирання тертьових металевих частин;

- відсутність викривлення деталей при дії високих температур;

- достатня для подолання пікових навантажень потужність і надійність роботи приводу в екстремальних умовах;

- невисока вартість виготовлення;

- простота обслуговування.

Аналіз літературних даних про результати роботи шиберних і поворотних затворів на металургійних підприємствах країни і за кордоном дозволяє зробити наступні висновки.

Затвори з болтовим притисненням плит відрізняются високою жорсткістю конструкції, що вимагає не тільки ретельного збирання, а й контролю за допомогою індикаторів горизонтальності і не площинності робочої поверхні рухомий плити. Найбільш характерною причиною, призводить до подальших поломок окремих вузлів у таких затворів, слід вважати значна зміна зусилля притиснення плит через нагрівання деталей. Тому привід затвора повинен мати достатній запас потужності для подолання навантажень.

У затворах з пружинною системою притиснення плит вдається досягти постійного зусилля підібгані, що, однак, вимагає забезпечення надійного захисту пружин від перегрівання та періодичної (через кожні 10-15 разлівок) перевірки їх механічних характеристик.

Конструкції затворів з встановленими між тертьовими металевими поверхнями тілами кочення (роликами або кульками) вважаються більш вдалими в порівнянні з тими, у яких рухома обойма ковзає по направляючих корпусам, оскільки в процесі експлуатації останніх навіть при гарній змащенні виникають значні сили тертя, під дією яких тертьові поверхні швидко зношуються. У результаті через кожні 120 - 150 разлівок необхідно направляти й шліфувати зношені ділянки.

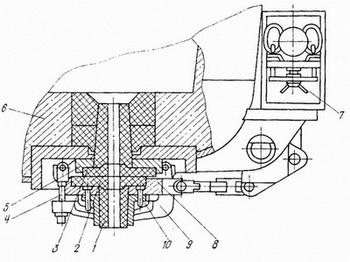

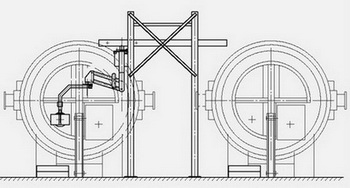

Донецьким політехнічним інститутом спільно з Макіївським металургійним комбінатом розроблена конструкція затвора балансирні типу, забезпеченого електромеханічним приводом (рис. 1). Затвор включає верхню і нижню вогнетривкі плити, встановлені в сталеві обойми. Обойма рухомий плити спирається на ролики, набрані в сепаратора і розміщені в направляючих пазах двох балансирів. Балансири закріплені на Г-образних важелях, пов'язаних з обоймою верхньої плити за допомогою болтових стяжок, і допускають великі деформації системи (приблизно 0,1 мм на тонну навантаження), що дозволяє компенсувати неточності збірки. Г-подібні важелі, таким чином, виконують роль пружних елементів, за допомогою яких вдається знизити вимоги до точності установки вогнетривких плит в металевих обоймах.

Малюнок 1 – Затвор балансирні типу:

1-стакан колектор; 2-нижня вогнетривка плита; 3-верхня вогнетривка плита;

4-болтових стяжка; 5-нерухома обойма; 6-сталерозливочний ковш;

7-електромеханічний привід; 8-Г - образний важіль; 9-балансир

Промислове застосування затвора цього типа в протягом 10 років у мартенівських цехах Макеэвского металургійного комбінату і металургійного заводу ім. А. К. Сєрова на 250 - та 100-тонних сталерозливних ковшах дозволяє оцінити його переваги, які зводяться до наступного:

- зменшено викривлення елементів затвора при нагріванні, що дозволило замінити жароміцні стали середньовуглецевих (типу стали 45) для виготовлення всіх деталей;

- забезпечено рівномірний розподіл навантаження по контактній поверхні плит, причому рівнодіюча спрямована по осі каналу сталерозливних стаканів, що повністю виключає необхідність контролю паралельності вогнетривкої плити і направляючих рухливої обойми в процесі складання;

- допустимий перекос поверхні вогнетривкої плити й напрямної, відповідний зростанням зусилля в притискних болтах від номінального до максимального (від 50 до 150 кН), становить 3,7 мм на всю довжину плити, що значно більше фактичного, що отримується при запресовки плит у рухливу обойму при складанні затвора;

- усунена необхідність наплавлення і шліфування опорних поверхонь, виключені задири поверхонь тертя і зменшено їх ізнос.

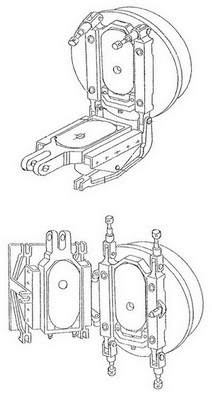

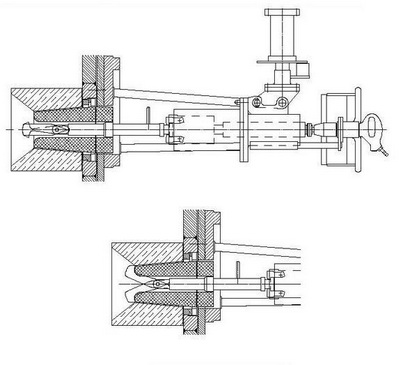

Затвор має два варіанти розкриття: вертикальний і горизонтальний (рис. 2).

Малюнок 2 – Види шиберних затворів балансирного типу:

зверху - з вертикальним розкриттям; знизу - з горизонтальним

Опис існуючих конструкцій маніпуляторів для обслуговування затворів

Німецька компанія Veitsch-Radex GmbH переступила до виробництва маніпуляторів для встановлення та висування склянки-колектора, а так само плит шиберних затворів . Дана компанія може запропонувати два типу установки маніпулятора: підвісний і колонний (підлоговий). Маніпулятор використовується для швидкого монтажу і демонтажу верхніх склянок і шиберних плит затворів.

Маніпулятор підвісної конструкції

Блок для встановлення та висування вогнетривких елементів заснований на практичному досвіді обслуговування затворів вручну, а так само спроектований на основі інструментів, що використовуються для встановлення та висування вогнетривких виробів - виделки. Даний блок встановлений на маніпуляторі. Загальний вигляд маніпулятора наведено на малюнках 3 і 4.

Малюнок 3 – Загальний вид підвісної маніпулятора

Маніпулятор встановлюється поблизу майданчика обслуговування ковшів таким чином, щоб був запас ходу робочого органу маніпулятора - кліщі. Ківш для обслуговування встановлюється на спеціальну платформу. Рух по вертикалі блоку з кліщами здійснюється гідроциліндром через шарнірний четирехзвеннік, що забезпечує незмінне горизонтальне положення робочого органу. Поворот на необхідний кут ланок маніпулятора здійснює оператор.

Малюнок 4 – Схема роботи підвісної маніпулятора

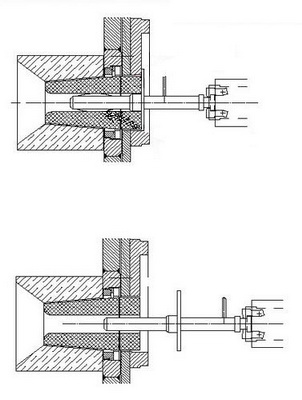

Витяг вогнетривкого елемента відбувається наступним чином (див. мал. 5): у випускний отвір склянку-колектора оператор вводить кліщі, які після того, як досягнуть крайньої точки наводяться оператором в дію, розкриваючи захвати.

Малюнок 5 – Схема роботи кліщового захоплення підвісної маніпулятора

Захвати переводяться в робоче положення перекладом важеля в крайнє положення. Маніпулятор впирається стійками в днищі ковша. Після того як склянка зафіксований кліщами, оператор подає стиснене повітря в пневмоцилиндр. Шток, переміщаючись в крайнє робоче положення, захоплює за собою кліщі з віскі. Зусилля на штоку пневмоциліндра повинно бути таким, щоб зірвати посаджений стакан-колектор на вогнетривку масу в гніздову цеглу.

Зовнішній вигляд кліщових захватів зображений на малюнку 6. Принцип роботи наступний: у вихідному положенні важіль перебуває в крайньому нейтральному положенні, кліщі зімкнуті, що дає можливість завести кліщі в випускний отвір склянку-колектора. Для розмикання кліщів - переведення їх у робочий стан необхідно перемістити важіль по направляючій канавці в протилежну сторону нейтрального положення і завести важіль у фіксуючу канавку. Після того, як кліщі захоплення розімкнуті можна витягати вогнетривке виріб.

Малюнок 6 – Принцип роботи кліщового захоплення

Так само даний маніпулятор дозволяє не тільки отримувати вогнетривке виріб підлягають заміні, але і встановлювати нове. Це можливо при заміні робочого органу маніпулятора з кліщового захоплення на захоплення з установочної оправленням (мал. 7).

Малюнок7 – Схема роботи захоплення з установочної оправленням

Фіксація склянку-колектора на штоку захоплення здійснюється висуванням пелюсток-фіксаторів і створенням необхідного наполегливої зусилля, для запобігання будь-яких переміщень вогнетривкого вироби на штоку. Переклад пелюсток-фіксаторів з нейтрального положення в робоче здійснюється оператором маніпулятора так само, як і при роботі з кліщовим-захопленням.

Маніпулятор колонної конструкції

Так само як і у маніпулятора підвісної конструкції, колонний має наступні переваги над обслуговуванні затворів вручну: підвищення безпеки виробництва; легкий монтаж і демонтаж ковшових склянок і шиберних плит; точне центрування ковшового склянки в гніздовий блоці; зниження фізичних навантажень при роботі обслуговуючого персоналу.

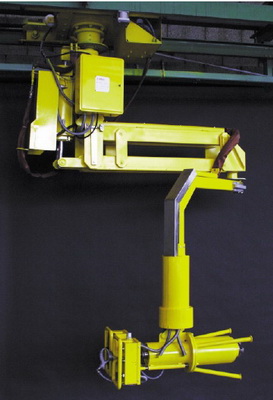

Маніпулятор колоною конструкції зображений на малюнку 8.

Малюнок 8 – Маніпулятор колонної конструкції

Підлоговий маніпулятор являє собою колону, на якій розміщений шарнірний четирехзвеннік, що дозволяє постійно знаходиться блоку з робочим органом строго в горизонтальному положенні. Це необхідно для точного позиціонування вогнетривкого елемента в гніздовий цеглі. Робочий орган, як і в маніпуляторі підвісного типу, може бути або кліщовим захопленням або захопленням з інсталяційної оправленням залежно від виконуваної операції.

Обидва маніпулятора забезпечені пультом, на якому розміщені кнопки управління приводами машини.

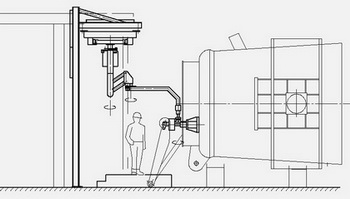

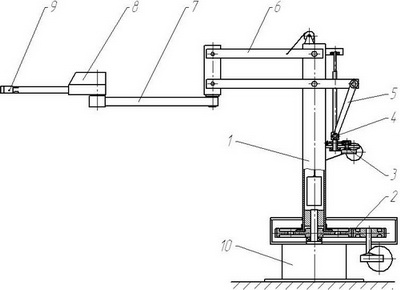

На підставі опису існуючих конструкцій маніпуляторів для обслуговування шиберних затворів, а так само з урахуванням їх достоїнств і недоліків запропоновано проект маніпулятора, який необхідно розробити в магістерській роботі. Кінематична схема маніпулятора наведена на малюнку 9.

Малюнок 9 – Маніпулятор колонної конструкції

1-поворотна колона; 2-привід повороту колони; 3-привід механізму підйому;

4-гвинтова передача; 5-важіль; 6-сталерозливний ковш;

7-консольна штанга; 8-привід робочого органу; 9-робочий орган

Розроблений маніпулятор на відміну від маніпулятора спроектованого компанією Veitsch-Radex GmbH має привід повороту колони і привід механізму переміщення робочого органу, що дозволяє полегшити фізичні навантаження на оператора маніпулятора, обслуговуючого затвор. Так само даний маніпулятор позбавлений такого недоліку як необхідність зміни робочого органу (кліщового захоплення або захоплення з установочної оправленням) при виконанні операцій витягу або установки вогнетривкого елемента. Робочий орган являє собою симбіоз двох перерахованих вище захоплень. Для полегшення роботи приводу механізму підйому робочого органу в колоні розміщується контр-вантаж, що дозволяє використовувати привід меншої потужності.

Наукова значимість і практична цінність роботи

В ході виконання магістерської роботи планується розробити проект маніпулятора для обслуговування шиберних затворів касетного типу. Для виявлення всіх недоліків на етапі проектування маніпулятора була створена його фізична модель. Це дозволяє проводити дослідження в ході яких можна буде порівняти теоретичні знання з отриманими на практиці закономірностями.

Візуалізація роботи механізму підйому робочого органу. Анімація складається з 12 кадрів; затримка між кадрами 10 мс; затримка перед повторним відтворенням 300 мс; кількість циклів повторення 10; Easy GIF Animator.

Література

- Машины и агрегаты металлургических заводов. В 3-х томах. Т. 2. Машины и агрегаты сталеплавильных цехов. Учебник для вузов / А. И. Целиков, П. И. Полухин, В. М. Гребенник и др. – 2-е изд., перераб. и доп. – М.: Ме¬таллургия, 1988. – 432 с.

- Кудрин В. А. Теория и технология производства стали: Учебник для вузов. — М.: «Мир», ООО «Издательство ACT», 2003.— 528с., ил.

- Новый слиток НПО «Доникс» – конкурент МНЛЗ // Научно-производственное объединение «Доникс»

- Механическое оборудование сталеплавильных цехов / Левин М.З., Седуш В.Я., Мачикин В.И., Клягин В.С., Пироженко Н.Г. – Киев; Донецк: Вища щк. Головное езд-во, 1985. – 165 с.

- Бесстопорная разливка стали/В.Л.Пилюшенко,С.П.Еронько,В.Н.Шестопалов – К.:Техника,1991. – 179с.

- Шиберные системы нового поколения\В.И.Золотухин,Н.П.Соломин,С.Г.Полубесов//Металлург. – 200 – №1С.40 – 42

- Каталог металлургического оборудования производства фирмы Veitsch-Radex GmbH

- Натан Розенберг, McKinsey & Company "Неясные горизонты инноваций"

- Еронько С.П., Пилюшенко В.Л., Шестопалов В.Н. Повышение эффективности использования шибкрных плит // Металлург. - 1989. - № 11. - С. 31-32.

- Разливка стали при помощи шиберных затворов / В.И. Мачикин, В.Н. Шестопалов, С.П. Еронько и др. // Металлугр. - 1985. № 5. -С. 39-40

Про автора