|

|  |

ДонНТУ >

Портал магистров ДонНТУ

|

ДонНТУ >

Портал магистров ДонНТУ

Карандашев Константин Павлович

Факультет инженерной механики и машиностроения

Специальность: "Металлургическое оборудование"

Тема выпускной работы:

Исследование кинематики, расчет энергосиловых параметров и конструирование кассетного затвора балансирного типа для разливки стали в условиях конвертерного цеха ОАО "ММК им. Ильича"

Научный руководитель: Еронько Сергей Петрович

Материалы по теме выпускной работы:

Об авторе | Библиотека | Ссылки |

Отчет о поиске | Индивидуальный раздел

Реферат по теме выпускной работы

Введение

Основным направлением развития сталеплавильного производства в современных условиях является разработка прогрессивных технологий и нового оборудования, обеспечивающих повышение качества металлопродукции. Особая роль при этом отводится заключительным этапам процесса получения литой заготовки или слитка - внеагрегатной обработке и разливке стали, тесно взаимосвязанным между собой.

Технология разливки металла постоянно совершенствуется. Технический прогресс в области разливки стали за последние два десятилетия характеризовался широким внедрением машин непрерывного литья заготовок, а также применением вместо традиционных стопорных устройств более надежных в работе ковшовых затворов, обеспечивших успешное освоение большинства способов внепечной обработки стали.

В настоящее время практически на всех металлургических предприятиях страны для дозированного выпуска стали из ковша в металлоприемник используются шиберные затворы и уже ведутся работы по оборудованию ими не только основных, но и промежуточных ковшей МНЛЗ. На предприятиях отрасли эксплуатируются около десятка конструкций затворов, отличающихся типом привода, способом сборки и механизмом поджатия подвижной огнеупорной плиты. [1,с.3]

Основываясь на предыдущий опыт эксплуатации и анализа основных причин отказов данных устройств, сформулированы основные требования предьявлемые к затворам сталеразливочного ковша:

1. надежное прижатие подвижной огнеупорной плиты, исключающее проход жидкой стали;

2. высокая износостойкость трущихся металлических частей;

3. отсутствие коробления деталей при воздействии высоких температур;

4. достаточная для преодоления пиковых нагрузок мощность и надежность работы привода в экстремальных условиях;

5. невысокая стоимость изготовления;

6. простота обслуживания.

Цель работы

Целью данной магистерской работы является исследование кинематики, расчет энергосиловых параметров и конструирование кассетного затвора балансирного типа для разливки стали в условиях конвертерного цеха ОАО "ММК им. Ильича". Исследования будут проводится на реальной модели ковшового затвора. Также будет дана оценка технико - экономической эффективности предложенной конструкции.

Актуальность темы ...

Системы скользящих затворов, используемых для дозированного выпуска стали из разливочных и промежуточных ковшей, требуют дальнейшего совершенствования, поскольку от эффективности их работы в значительной мере зависят технико-экономические показатели процессов получения слитков и непрерывнолитых заготовок.[1]

Обзор исследований по теме в ДонНТУ

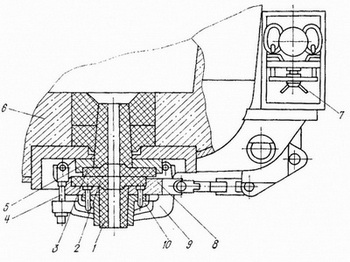

Донецким политехническим институтом совместно с Макеевским металлургическим комбинатом разработана конструкция затвора балансирного типа, снабженного электромеханическим приводом (рис. 1). Затвор включает верхнюю и нижнюю огнеупорные плиты, установленные в стальные обоймы. Обойма подвижной плиты опирается на ролики, набранные в сепаратор и размещенные в направляющих пазах двух балансиров. Балансиры закреплены на Г-образных рычагах, связанных с обоймой верхней плиты с помощью болтовых стяжек, и допускают большие деформации системы (примерно 0,1 мм на тонну нагрузки), что позволяет компенсировать неточности сборки. Г-образные рычаги, таким образом, выполняют роль упругих элементов, с помощью которых удается снизить требования к точности установки огнеупорных плит в металлических обоймах.

Рисунок 1 – Затвор балансирного типа:

1 - стакан коллектор; 2 - нижняя огнеупорная плита; 3 - верхняя огнеупорная плита;

4 - болтовая стяжка; 5 - неподвижная обойма; 6 - сталеразливочный ковш;

7 - электромеханический привод; 8 – подвижная обойма; 9 - Г-образный рычаг;

10 – балансир.

Промышленное применение затвора этого типа в течение 10 лет в мартеновских цехах Макеевского металлургического комбината и металлургического завода им. А. К. Серова на 250- и 100-тонных сталеразливочных ковшах позволяет оценить его преимущества, которые сводятся к следующему:

1. уменьшено коробление элементов затвора при нагреве, что позволило заменить жаропрочные стали среднеуглеродистыми (типа стали 45) для изготовления всех деталей;

2. обеспечено равномерное распределение нагрузки по контактной поверхности плит, причем равнодействующая направлена по оси канала сталеразливочного стакана, что полностью исключает необходимость контроля параллельности огнеупорной плиты и направляющих подвижной обоймы в процессе сборки;

3. допустимый перекос поверхности огнеупорной плиты и направляющих, соответствующий возрастанию усилия в прижимных болтах от номинального до максимального (от 50 до 150 кН), составляет 3,7 мм на всю длину плиты, что значительно больше фактического, получаемого при запрессовке плит в подвижную обойму при сборке затвора;

4. устранена необходимость наплавки и шлифовки опорных поверхностей, исключены задиры поверхностей трения и уменьшен их износ.

Благодаря указанным особенностям затвор обладает повышенной надежностью (количество аварийных разливок составляет 0,3-0,4%, что в 2-3 раза меньше среднего показателя для затворов других конструкций).[1, с. 48-50]

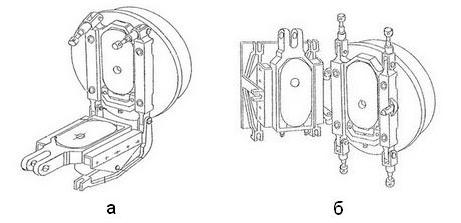

Затвор, по которому будут проводиться исследования в данной работе, имеет вертикальный вариант раскрытия (рис. 2).

Рисунок 2 – Варианты раскрытия шиберных затворов балансирного типа:

а - с вертикальным раскрытием; б - с горизонтальным раскрытием.

Короткая длительность периода выплавки стали в конвертерах, функционирующих в комплексе с установками ковш-печь и высокоскоростными МНЛЗ, обеспечивающими литье заготовок длинными сериями, потребовало уменьшения продолжительности подготовки к работе разливочных устройств. Это стало возможным с разработкой шиберных затворов кассетного типа, позволяющих существенно повысить оборачиваемость ковшей за счет возможности замены отработанного комплекта огнеупорных изделий без снятия затвора с ковша и отправки его в шиберную мастерскую. При создании таких разливочных систем учитывали то обстоятельство, что из-за увеличения продолжительности нахождения металлического расплава в ковше в случае выполнения в нем технологических операций по раскислению, легированию и рафинированию возникают значительные деформации деталей затвора, вызванные их нагревом. Поэтому опорные узлы подвижной части затвора должны не только обеспечивать компенсацию этих деформаций, а и сохранять надежный контакт рабочих поверхностей огнеупорных плит, исключающий появление зазора между ними даже в случае действия расклинивающей силы, возникающей во время разрушения подвижной плитой металлической корочки, часто образующейся на стенках сталевыпускного канала.

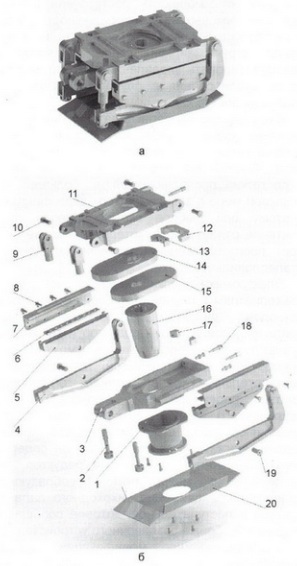

При создании кассетных затворов нового поколения авторы выбрали современный концептуальный подход, основанный на реализации принципа рациональности проектируемой механической системы, предполагающего уменьшение до минимума в кинематической схеме разливочного устройства (рис. 3) избыточных (пассивных) связей. [3]

Рисунок 3 – Кассетный затвор балансирного типа (а) и его составные элементы (б):

1 – чаша; 2 – нажимной винт; 3 – подвижная обойма; 4 – Г-образный рычаг

5 – балансир; 6 – линейный шарикоподшипник; 7 – планка; 8 – винты; 9 – серьга;

10 – палец; 11 – неподвижная обойма; 12 – вставка; 13 – прижим; 14, 15 – огнеупорные плиты;

16 – стакан-коллектор; 17 – вставка; 18 – крепежный винт;

19 – ось; 20 – экран.

Этого достигли благодаря применению балансирных и шарнирных систем прижатия подвижной обоймы и размещению ее на два линейных подшипника качения, что обеспечило самоустановку нижней огнеупорной плиты относительно верхней и снижение нагрузки на привод. Ослабления негативного влияния теплового воздействия на работоспособность механической системы ковшового затвора добились посредством применения полужесткого режима прижатия огнеупорных плит с помощью двух винтов и специальных рычагов, допускающих значительные упругие деформации. При необходимости замены отработанного комплекта огнеупорных изделий необходимо ослабить затяжку двух винтов и повернуть подвижную часть затвора на 90 град, относительно верхней обоймы, обеспечивая тем самым свободный доступ к керамическим частям разливочного устройства, закрепленным в его металлических обоймах с помощью элементов с резьбой. После смены комплекта огнеупоров сборку затвора осуществляют в обратной последовательности, контролируя с помощью динамометрического ключа требуемый момент затяжки двух винтов, составляющий 100 Н*м.[4, 5]

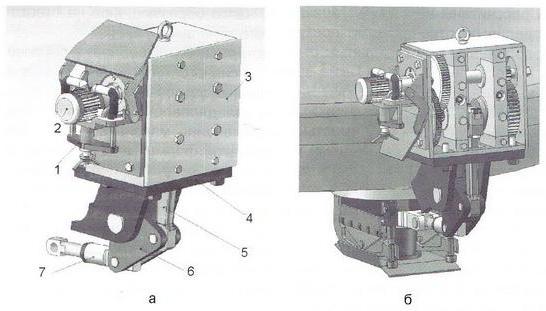

Результаты промышленного опробования балансирного затвора с болтовым прижатием плит (рис. 4) подтвердили правильность принятых технических решений, позволивших использовать для изготовления разливочного устройства конструкционную сталь взамен жаропрочной и тем самым значительно снизить его стоимость, а также упростить обслуживание и эксплуатацию. [6]

Рисунок 4 – Кассетный затвор балансирного типа в промышленности

Эффективность использования шиберных систем в значительной мере зависит от надежной и безотказной работы привода, осуществляющего перемещение огнеупорного элемента, запирающего сталевыпускной канал ковша или плавильного агрегата. Поэтому привод должен соответствовать техническому уровню скользящего затвора и удовлетворять ряду требований (компактность; мощность, достаточная для преодоления пиковых нагрузок; надежность работы в экстремальных условиях; точность регулирования струи жидкой стали, позволяющая автоматизировать управление работой; возможность дублирования в случае аварийного отключения электроэнергии).

Как известно, шиберные затворы могут быть укомплектованы приводом гидравлического, пневматического или электромеханического типа. Каждый тип имеет свои достоинства и недостатки, проявляющиеся в большей или меньшей мере в зависимости от ряда факторов, поэтому при выборе схемы привода предпочтение отдается той, которая наиболее отвечает производственным условиям конкретного сталеплавильного цеха.

Электромеханический привод (рис. 5) не имеет альтернативы в случае применения поворотных затворов. При этом он включает электродвигатель, понижающий редуктор и тихоходную зубчатую передачу, которая может быть прямозубой или конической. В затворах с поступательным перемещением огнеупорной плиты, перекрывающей выпускной канал разливочного ковша, механический привод применяют значительно реже в сравнении с гидравлическим. В своем составе он содержит электродвигатель, понижающий редуктор, совмещенный с механизмом, преобразующим вращательное движение тихоходного вала редуктора в поступательное, которое сообщается подвижной обойме разливочного устройства.[3]

Традиционно все модификации затворов конструкции ДонНТУ с поступательным движением огнеупорной плиты комплектовались электромеханическим приводом, общий вид которого показан на рис. 5. При этом редуктор на ковше смонтирован стационарно, а электродвигатель устанавливают только на время разливки и крепят с помощью винтового зажима.[3]

Рисунок 5 – Общий вид (а) и схема размещения на ковше (б) электромеханического привода шиберного затвора:

1 - прижим; 2 - съемный электродвигатель; 3 - трехступенчатый редуктор, совмещенный

с кривоишпно-шатуниым механизмом; 5 - шатун;

6 - двуплечий рычаг; 7 - тяга

Благодаря возможностям электродвигателя преодолевать кратковременные перегрузки, а также кривошипно-шатунного механизма развивать в конечных положениях силы, в десятки раз превышающие номинальные, электромеханический привод позволяет осуществлять перемещение подвижной плиты даже в случае застывания металла в сталевыпускном канале.

Рисунок 6 - Визуализация работы механизма кассетного затвора балансирного типа

Анимация состоит из 11 кадров; задержка между кадрами 120 мс; задержка перед повторным воспроизведением 1000 мс; количество циклов повторения 50; Atani 3.7.

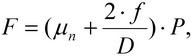

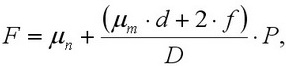

При этом усилие страгивания подвижной обоймы с нижней огнеупорной плитой для указанного варианта опор шиберного устройства определяется из выражений:

где  и

и  - коэффициенты трения скольжения между рабочими поверхностями огнеупорных плит и между цапфой и роликом соответственно;

- коэффициенты трения скольжения между рабочими поверхностями огнеупорных плит и между цапфой и роликом соответственно;

f - коэффициент трения качения;

D и d - диаметр ролика и его цапфы соответственно;

Р - сила прижатия плит.

В аварийных ситуациях привод позволяет открыть и закрыть затвор вручную. Для этого применяется специальное храповое устройство, которое в случае необходимости надевают на свободный конец быстроходного вала редуктора и с его помощью обеспечивают функционирование системы в ручном режиме, перемещая с пониженной скоростью подвижную плиту из одного крайнего положения в другое.

Механический привод прост в изготовлении, одинаково надежно работает в условиях низких и высоких температур, обладает в сравнении с гидравлическим и пневматическим большей автономностью, так как питание его электродвигателя осуществляют от сети разливочного крана.[7]

Заключение

В дальнейшем, после конструирования и проведения исследований кинематики затвора, расчитав энергосиловые параметры и полученив результаты стендовых испытаний шиберной системы, будет произведена оценка технико - экономической эффективности предложенной системы.

Таким образом, исследования шиберной системы проведенные в данной магистерской работе послужат дальнейшему развитию и внедрению в практику высокоэффективного оборудования, используемого в сталеплавильном производстве для реализации прогрессивных технологий, обеспечивающих повышение качества выпускаемой металлопродукции и снижения затрат на её изготовление.[3]

Литература

- Бесстопорная разливка стали / В.Л.Пилюшенко,С.П.Еронько,В.Н.Шестопалов – К.:Техника,1991. – 179с.

- Еронько С.П. Рациональные системы скользящий затворов // МЕТАЛЛУРГ. - 2003. - №4. - С. 45-47.

- ОАО «Черметинформация» Бюлл. «Черная металлургия».- 2008.- № 9.- С. 81 – 87.

- Исследование и разработка эффективной системы двухплитного скользящего затвора балансирного типа / С. П. Еронько. В. Я. Седуш, Е. В. Ошовская и др. // Теория и практика металлургии. 2002. № 5-6. С. 75-79.

- Отечественные ковшовые затворы нового поколения / С. П. Еронько. А. Н. Смирнов, А. Ю. Цупрун и др. // Металлургическая и горнорудная промышленность. 2005. № 1. С. 95-100.

- Результаты промышленных испытаний кассетных затворов нового поколения на металлургическнх предприятиях Украины / С. П. Еронько, А. Н. Смирнов. А. Ю. Цупрун и др. // Черная металлургия: Бюл. ин-та "Черметинформация". 2006. № 11. С. 57-60.

- Еронько С. П. Совершенствование электромеханического привода скользящего затвора для дозированной подачи металла // Металлург. 2002. № 3. С. 51, 52.

- Дурмашкин А.Л., Орлов В.А., КортельА.А. Разработ¬ка конструкции шиберных затворов и комплекса огнеупоров к ним для сталеразливочных и промежуточных ковшей // Огнеупоры. 1993. №5. С. 32-37.

В начало

ДонНТУ >

Портал магистров ДонНТУ |

Об авторе | Библиотека | Ссылки |

Отчет о поиске | Индивидуальный раздел