|

|  |

ДонНТУ >

Портал магістрів ДонНТУ

|

ДонНТУ >

Портал магістрів ДонНТУ

Карандашев Костянтин Павлович

Факультет: інженерної механіки і машинобудування

Спеціальність: Механічне устаткування заводів чорної металугії

Тема випускної роботи:

Дослідження кінематики, розрахунок енергосилових параметрів і конструювання маніпулятора для обслуговування касетних ковшових затворів балансирнного типу в умовах конвертерного цеху ВАТ "ММК ім. Іліча"

Науковий Керівник: Єронько Сергій Петрович

Матеріали до теми випускної роботи:

Про автора

Реферат з теми випускної роботи

Введення

Основним напрямом розвитку сталеплавильного виробництва в сучасних умовах є розробка прогресивних технологій і нового устаткування, що забезпечують підвищення якості металопродукції. Особлива роль при цьому відводиться завершальним етапам процесу здобуття литої заготівки або злитка - внеагрегатной обробці і розливанню стали, тісно взаємозв'язаним між собою.

Технологія розливання металу постійно удосконалюється. Технічний прогрес в області розливання стали за останні два десятиліття характеризувався широким впровадженням машин безперервного литва заготовок, а також вживанням замість традиційних стопорних пристроїв надійніших в роботі ковшових затворів, що забезпечили успішне освоєння більшості способів позапічної обробки сталі.

В даний час практично на всіх металургійних підприємствах країни для дозованого випуску стали з ковша в металоприймач використовуються шиберниє затвори і вже ведуться роботи по устаткуванню ними не лише основних, але і проміжних ковшів МНЛЗ. На підприємствах галузі експлуатується близько десятка конструкцій затворів, що відрізняються типом приводу, способом збірки і механізмом підтискання рухливої вогнетривкої плити. [1,с.3]

Грунтуючись на попередній досвід експлуатації і аналізу основних причин відмов даних пристроїв, сформульовані основні вимоги предьявлемиє до затворів сталеразлівочного ковша:

1. надійне притиснення рухливої вогнетривкої плити, що виключає прохід рідкої сталі;

2. висока зносостійкість металевих частин, що труться;

3. відсутність викривлення деталей при дії високих температур;

4. дзалишкова для подолання пікових навантажень потужність і надійність роботи приводу в екстремальних умовах;

5. невисока вартість виготовлення;

6. простота обслуговування.

Мета роботи

Метою даної магістерської роботи є дослідження кінематики, розрахунок енергосилових параметрів і конструювання касетного затвора балансирного типа для розливання стали в умовах конвертерного цеху ОАО "ММК ім. Ілліча". Дослідження будуть проводиться на реальній моделі ковшового затвора. Також буде дана оцінка технико - економічній ефективності запропонованої конструкції.

Актуальність теми ...

Системи ковзаючих затворів, використовуваних для дозованого випуску стали з розливних і проміжних ковшів, вимагають подальшого вдосконалення, оскільки від ефективності їх роботи значною мірою залежать техніко-економічні показники процесів здобуття злитків і непреривнолітих заготовок.[1]

Огляд досліджень по темі в ДонНТУ

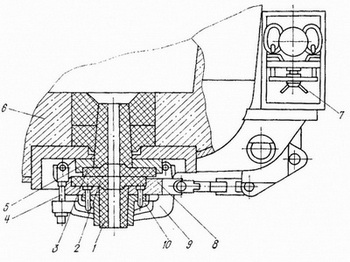

Донецьким політехнічним інститутом спільно з Макіївським металургійним комбінатом розроблена конструкція затвора балансирного типа, забезпеченого електромеханічним приводом (мал. 1). Затвор включає верхню і ніжнюю вогнетривкі плити, встановлені в сталеві обойми. Обойма рухливої плити спирається на ролики, набрані в сепаратора і розміщені в направляючих пазах двох балансирів. Балансири закріплені на Г-подібних важелях, пов'язаних з обоймою верхньої плити за допомогою болтових стягувань, і допускають великі деформації системи (приблизно 0,1 мм на тонну навантаження), що дозволяє компенсувати неточності збірки. Г-подібні важелі, таким чином, виконують роль пружних елементів, за допомогою яких удається понизити вимоги до точності установки вогнетривких плит в металевих обоймах.

Малюнок 1 – Затвор балансирного типу:

1 - стакан колектор; 2 - нижня вогнетривка плита; 3 - верхня вогнетривка плита;

4 - болтове стягування; 5 - нерухома обойма; 6 - сталеразлівочний ківш;

7 - електромеханічний привід; 8 – рухлива обойма; 9 - Г-подібний важіль;

10 – балансир.

Промислове вживання затвора цього типа протягом 10 років в мартенівських цехах Макіївського металургійного комбінату і металургійного заводу ім. А. К. Серова на 250- і 100-тонних сталеразлівочних ковшах дозволяє оцінити його переваги, які зводяться до наступного:

1. зменшено викривлення елементів затвора при нагріві, що дозволило замінити жароміцні стали середньовуглецевими (типа стали 45) для виготовлення всіх деталей;

2. забезпечений рівномірний розподіл навантаження по контактній поверхні плит, причому рівнодійна направлена по осі каналу сталеразлівочного стакана, що повністю виключає необхідність контролю паралельності вогнетривкої плити і що направляють рухливої обойми в процесі збірки;

3. допустимий перекіс поверхні вогнетривкої плити і що направляють, відповідний зростанню зусилля в притискних болтах від номінального до максимального (від 50 до 150 кН), складає 3,7 мм на всю довжину плити, що значно більше фактичного, отримуваного при запрессовке плит в рухливу обойму при збірці затвора;

4. усунена необхідність наплавлення і шліфовки опорних поверхонь, виключені задираки поверхонь тертя і зменшений їх знос.

Завдяки вказаним особливостям затвор володіє підвищеною надійністю (кількість аварійних розливань складає 0,3-0,4%, що в 2-3 рази менше середнього показника для затворів інших конструкцій).[1, с. 48-50]

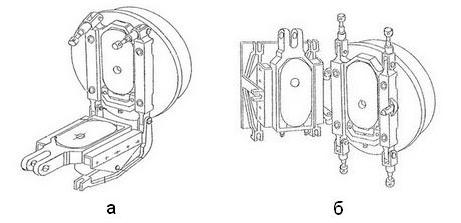

Затвор, по якому проводитимуться дослідження в даній роботі, має вертикальний варіант розкриття (мал. 2).

Малюнок 2 – Варіанти розкриття шиберних затворів балансирного типа:

а - з вертикальним розкриттям; б - з горизонтальним розкриттям.

Коротка тривалість періоду виплавки стали в конвертерах, що функціонують в комплексі з установками ківш-піч і високошвидкісними МНЛЗ, що забезпечують литво заготовок довгими серіями, зажадало зменшення тривалості підготовки до роботи розливних пристроїв. Це стало можливим з розробкою шиберних затворів касетного типа, що дозволяють істотно підвищити оборотність ковшів за рахунок можливості заміни відпрацьованого комплекту вогнетривких виробів без зняття затвора з ковша і відправки його в шиберную майстерню. При створенні таких розливних систем враховували ту обставину, що із-за збільшення тривалості знаходження металевого розплаву в ковші в разі виконання в нім технологічних операцій по розкислюванню, легуванню і рафінуванню виникають значні деформації деталей затвора, викликані їх нагрівом. Тому опорні вузли рухливої частини затвора повинні не лише забезпечувати компенсацію цих деформацій, а і зберігати надійний контакт робочих поверхонь вогнетривких плит, що виключає появу зазору між ними навіть в разі дії розклинюючої сили, що виникає під час руйнування рухливою плитою металевої скориночки, що часто утворюється на стінках стальовипуськного каналу.

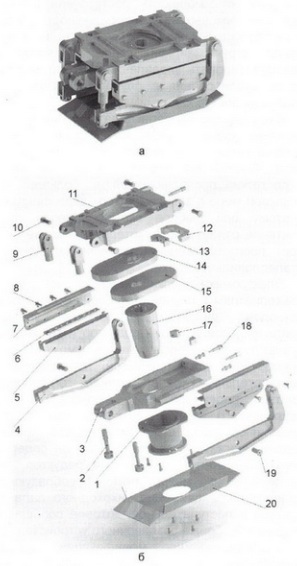

При створенні касетних затворів нового покоління автори вибрали сучасний концептуальний підхід, заснований на реалізації принципу раціональності проектованої механічної системи, що передбачає зменшення до мінімуму в кінематичній схемі розливного пристрою (мал. 3) надлишкових (пасивних) зв'язків. [3]

Малюнок 3 – Касетний затвор балансирного типа (а) та його складові елементи (б):

1 – чаша; 2 – нажімной гвинт; 3 – рухлива обойма; 4 – Г-подібний важіль

5 – балансир; 6 – лінійний шарикопідшипник; 7 – планка; 8 – гвинти; 9 – сережка;

10 – палець; 11 – нерухома обойма; 12 – вставка; 13 – притиск; 14, 15 – вогнетривкі плити;

16 – стакан-колектор; 17 – вставка; 18 – кріпильний гвинт;

19 – вісь; 20 – екран.

Цього досягли завдяки вживанню балансирних і шарнірних систем притиснення рухливої обойми і розміщенню її на два лінійні підшипники кочення, що забезпечило самоустановку нижньої вогнетривкої плити відносно верхньої і зниження навантаження на привід. Ослабіння негативного впливу теплової дії на працездатність механічної системи ковшового затвора добилися за допомогою вживання напівжорсткого режиму притиснення вогнетривких плит за допомогою двох гвинтів і спеціальних важелів, що допускають значні пружні деформації. При необхідності заміни відпрацьованого комплекту вогнетривких виробів необхідно ослабити затягування двох гвинтів і обернути рухливу частину затвора на 90 град, відносно верхньої обойми, забезпечуючи тим самим вільний доступ до керамічних частин розливного пристрою, закріплених в його металевих обоймах за допомогою елементів з різьбленням. Після зміни комплекту вогнетривів збірку затвора здійснюють в зворотній послідовності, контролюючи за допомогою динамометричного ключа необхідний момент затягування двох гвинтів, що становить 100 Н*м.[4, 5]

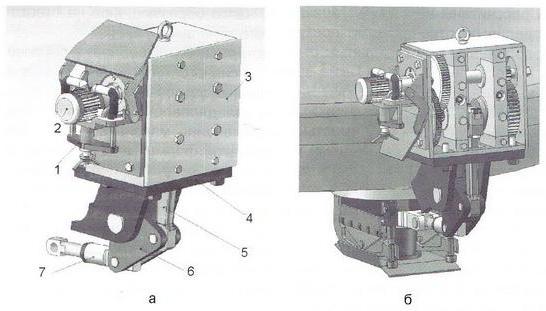

Результати промислового випробування балансирного затвора з болтовим притисненням плит (мал. 4) підтвердили правильність прийнятих технічних рішень, що дозволили використовувати для виготовлення розливного пристрою конструкційну сталь замість жароміцної і тим самим значно понизити його вартість, а також спростити обслуговування і експлуатацію. [6]

Малюнок 4 – Касетний затвор балансирного типу в промисловості

Эффектівность використання шиберних систем значною мірою залежить від надійної і безвідмовної роботи приводу, що здійснює переміщення вогнетривкого елементу, що замикає стальовипуськной канал ковша або плавильного агрегату. Тому привід повинен відповідати технічному рівню ковзаючого затвора і задовольняти ряду вимог (компактність; потужність, достатня для подолання пікових навантажень; надійність роботи в екстремальних умовах; точність регулювання струменя рідкої сталі, що дозволяє автоматизувати управління роботою; можливість дублювання в разі аварійного відключення електроенергії).

Як відомо, шиберниє затвори можуть бути укомплектовані приводом гідравлічного, пневматичного або електромеханічного типа. Кожен тип має свої достоїнства і недоліки, що виявляються в більшій або меншій мірі залежно від ряду чинників, тому при виборі схеми приводу перевага віддається тій, яка найбільш відповідає виробничим умовам конкретного сталеплавильного цеху.

Электромеханічеський привід не має альтернативи в разі вживання поворотних затворів. При цьому він включає електродвигун, що знижує редуктор і тихохідну зубчасту передачу, яка може бути прямозубой або конічною. У затворах з поступальним переміщенням вогнетривкої плити, що перекриває випускний канал розливного ковша, механічний привід застосовують значно рідше порівняно з гідравлічним. У своєму складі він містить електродвигун, що знижує редуктор, сов¬мещенний з механізмом, що перетворює обертальний рух тихохідного валу редуктора в поступальний, яке повідомляється рухливій обоймі розливного пристрою.[3]

Традиційно всі модифікації затворів конструкції ДОННТУ з поступальною ходою вогнетривкої плити комплектувалися електромеханічним приводом, загальний вигляд якого показаний на мал. 5. При цьому редуктор на ковші змонтований стаціонарно, а електродвигун встановлюють лише на час розливання і кріплять за допомогою гвинтового затиску.[3]

Рисунок 5 – Загальний вигляд (а) і схема розміщення на ковші (б) електромеханічного приводу шиберного затвору:

1 - притиск; 2 - знімний електродвигун; 3 - триступінчатий редуктор, поєднаний

з крівоїшпно-шатуніим механізмом; 5 - шатун;

6 - двоплечий важіль; 7 - тяга

Завдяки можливостям електродвигуна долати короткочасні перевантаження, а також кривошипно-шатунового механізму розвивати в кінцевих положеннях сили, в десятки разів номінальні, що перевищують, електромеханічний привід дозволяє здійснювати переміщення рухливої плити навіть в разі застигання металу в стальовипуськном каналі.

Рисунок 6 - Візуалізація роботи механізму касетного затвора балансирного типа

Анімація складається з 11 кадрів; затримка між кадрами 120 мс; затримка перед повторним відтворенням 1000 мс; кількість циклів повторення 50; Atani 3.7.

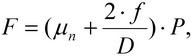

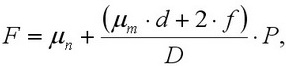

При цьому зусилля страгиванія рухливої обойми з нижньою вогнетривкою плитою для вказаного варіанту опор шиберного пристрою визначається з виразів:

де  и

и  - коефіцієнти тертя ковзання між робочими поверхнями вогнетривких плит і між цапфою і роликом відповідно;

- коефіцієнти тертя ковзання між робочими поверхнями вогнетривких плит і між цапфою і роликом відповідно;

f - коефіцієнт тертя кочення;

D и d - діаметр ролика і його цапфи відповідно;

Р - сила притиснення плит.

У аварійних ситуаціях привід дозволяє відкрити і закрити затвор уручну. Для цього застосовується спеціальний храповоє пристрій, який у разі потреби надівають на вільний кінець швидкохідного валу редуктора і з його допомогою забезпечують функціонування системи в ручному режимі, переміщаючи із зниженою швидкістю рухливу плиту з одного крайнього положення в інше.

Механічний привід простий у виготовленні, однаково надійно працює в умовах низьких і високих температур, володіє порівняно з гідравлічним і пневматичним більшою автономністю, оскільки живлення його електродвигуна здійснюють від мережі розливного крану.[7]

Висновок

Надалі, після конструювання і проведення досліджень кінематики затвора, расчитав енергосилові параметри і полученів результати стендових випробувань шиберной системи, буде вироблена оцінка технико - економічній ефективності запропонованої системи.

Таким чином, дослідження шиберной системи проведені в даній магістерській роботі послужать подальшому розвитку і впровадженню в практику високоефективного устаткування, використовуваного в сталеплавильному виробництві для реалізації прогресивних технологій, що забезпечують підвищення якості металопродукції, що випускається, і зниження витрат на її виготовлення.[3]

Література

- Бесстопорная разливка стали / В.Л.Пилюшенко,С.П.Еронько,В.Н.Шестопалов – К.:Техника,1991. – 179с.

- Еронько С.П. Рациональные системы скользящий затворов // МЕТАЛЛУРГ. - 2003. - №4. - С. 45-47.

- ОАО «Черметинформация» Бюлл. «Черная металлургия».- 2008.- № 9.- С. 81 – 87.

- Исследование и разработка эффективной системы двухплитного скользящего затвора балансирного типа / С. П. Еронько. В. Я. Седуш, Е. В. Ошовская и др. // Теория и практика металлургии. 2002. № 5-6. С. 75-79.

- Отечественные ковшовые затворы нового поколения / С. П. Еронько. А. Н. Смирнов, А. Ю. Цупрун и др. // Металлургическая и горнорудная промышленность. 2005. № 1. С. 95-100.

- Результаты промышленных испытаний кассетных затворов нового поколения на металлургическнх предприятиях Украины / С. П. Еронько, А. Н. Смирнов. А. Ю. Цупрун и др. // Черная металлургия: Бюл. ин-та "Черметинформация". 2006. № 11. С. 57-60.

- Еронько С. П. Совершенствование электромеханического привода скользящего затвора для дозированной подачи металла // Металлург. 2002. № 3. С. 51, 52.

- Дурмашкин А.Л., Орлов В.А., КортельА.А. Разработка конструкции шиберных затворов и комплекса огнеупоров к ним для сталеразливочных и промежуточных ковшей // Огнеупоры. 1993. №5. С. 32-37.

В начало

ДонНТУ >

Портал магистров ДонНТУ |

Об авторе | Библиотека | Ссылки |

Отчет о поиске | Индивидуальный раздел