Опыт разработки шиберных устройств для технологических переливов стали

С.П. ЕРОНЬКО,А.Ю. ЦУПРУН,С.А. БЕДАРЕВ,Д.А. ЯКОВЛЕВ, Е.П. ПОТАПОВ, Г.С. РОМАНОВА

Донецкий национальный технический университет, НПО «ДОНИКС»

ОАО «Черметинформация» Бюлл. «Черная металлургия».- 2008.- № 9.- С. 81 – 87.

ОАО «Черметинформация» Бюлл. «Черная металлургия».- 2008.- № 9.- С. 81 – 87.

Современные процессы производства стали связаны с последовательным осуществлением нескольких технологических переливов жидкого металла, во время которых выполняют ряд мероприятий, направленных на достижение и закрепление положительных результатов, получаемых за счет применения различных способов повышения качества выпускаемой металлопродукции. В комплексе оборудования, задействованного при этом, важное место занимают системы шиберных затворов, прошедшие в своем развитии несколько этапов, связанных с оптимизацией их конструкций и расширением функционального назначения [1]. Если изначально скользящими затворами заменили стопорные устройства [2], сдерживавших по целому ряду причин внедрение технологий внепечной обработки стали, то впоследствии шиберные системы стали использовать для реализации бесшлакового выпуска металла из кислородных конвертеров и электродуговых печей, а также на промежуточных ковшах МНЛЗ в условиях непрерывной разливки методом «плавка на плавку» [3 - 5].

За последние 20 лет в развитых странах разработаны и внедрены в производство десятки конструкций шиберных устройств, отличающихся числом огнеупорных плит, характером движения и способом их прижатия, а также типом привода. Такое многообразие разливочных устройств, появившихся на рынке металлургического оборудования, в первую очередь связано с созданием научно-производственных центров, специализирующихся на выпуске скользящих затворов и выработавших собственные концепции на технические решения, применяемые в перспективных образцах шиберных систем. Среди производителей, предлагающих потенциальному потребителю современное разливочное оборудование, следует отметить западноевропейские фирмы Меtacon AG, Vesuvius, Flo Con, Interstop, Uberzetta, Sanac и российские предприятия ОАО «Шибер», НПП «Вулкан - ТМ». В Украине совместную разработку устройств для дозированного перелива жидкого металла в условиях сталеплавильного производства ведут Донецкий национальный технический университет (ДонНТУ) и НПО «ДОНИКС».

Изучение и анализ последних достижений зарубежных фирм и отечественных организаций в области создания шиберных систем нового поколения будут способствовать дальнейшему их совершенствованию и повышению эффективности применения в технологической цепи производства качественной металлопродукции. В данной работе представлены результаты многолетней научно-производственной деятельности сотрудников ДонНТУ и НПО «ДОНИКС», связанной с исследованием, проектированием и внедрением скользящих затворов различного функционального назначения.

Изучение и анализ последних достижений зарубежных фирм и отечественных организаций в области создания шиберных систем нового поколения будут способствовать дальнейшему их совершенствованию и повышению эффективности применения в технологической цепи производства качественной металлопродукции. В данной работе представлены результаты многолетней научно-производственной деятельности сотрудников ДонНТУ и НПО «ДОНИКС», связанной с исследованием, проектированием и внедрением скользящих затворов различного функционального назначения.

Шиберные устройства для сталеплавильных агрегатов

Использование шиберных затворов для реализации донного выпуска стали из электродуговых печей, по мнению зарубежных специалистов, явилось одним из важнейших усовершенствований в области электросталеплавильного производства прошедшего века. Такая технология позволила сократить длительность плавки на 5 – 7 минут, уменьшить расход электроэнергии на 6 – 10 %, электродов на 10 – 13 %, огнеупоров на 12 – 16 % и шлакообразующих на 14 – 16 % [3]. Благодаря указанным преимуществам на ряде металлургических заводов известных зарубежных фирм Франции, Великобритании, Японии и США часть вновь построенных и реконструированных электродуговых печей были оборудованы скользящими затворами. Плавку в таких дуговых печах ведут с закрытым затвором. Для слива стали в разливочный ковш затвор открывают, а печь наклоняют на угол 10-15о. В момент появления шлака на зеркале металла в ковше выпускной канал печи перекрывают. После отвода от печи заполненного металлом ковша затвор повторно открывают для слива шлака в заранее подготовленную чашу.

Сопоставительный анализ достоинств и недостатков затворов, разработанных фирмами Меtacon AG, Vesuvius, Flo Con для перекрытия сталевыпускного канала электродуговой печи, показал, что шиберные устройства, монтируемые на корпусе плавильного агрегата, должны отвечать следующим требованиям: надежность работы гидропривода в условиях длительного воздействия высоких температур; способность конструкции противостоять значительным силам, возникающим при перемещении огнеупорной плиты во время открывания канала печи; возможность быстрой замены комплекта огнеупоров без снятия затвора.

Выполнение отмеченных требований в шиберной системах указанных фирм обеспечено за счет использования в приводах печных затворов гидроцилиндров двухстороннего действия с принудительным жидкостным охлаждением, жестких корпусов затворов с пружинным прижатием подвижного огнеупорного элемента, а также установки дополнительных (управляющих) гидроцилиндров для быстрого отвода скользящего блока от неподвижной обоймы при замене износившихся керамических частей [6].

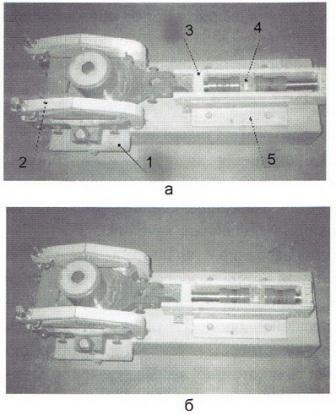

Отличительной особенностью разработанного авторами печного затвора, опытный образец которого показан на рис.1, является примененная в нем схема гидропривода. Вместо используемых в зарубежных аналогах поршневых гидроцилиндров двухстороннего действия в приводе предлагаемого затвора задействовали двухплунжерный цилиндр 4, корпус которого неподвижно закреплен на монтажной плите 1 и помещен внутрь рамки 3, имеющей возможность перемещений в направляющих 5 и посредством оси связанной с подвижной обоймой затвора 2. При поочередной подаче под давлением рабочей жидкости в одну из рабочих камер цилиндра соответствующий плунжер воздействует на перемычку рамки, перемещая ее вместе с подвижной обоймой затвора из одного крайнего положения в другое. Такое техническое решение позволяет обеспечить одинаковые силовые и скоростные параметры, развиваемые приводом, независимо от направления движения огнеупорной плиты, перекрывающей сталевыпускной канал печи. А это дает возможность упростить систему управления работой затвора за счет исключения из нее регулирующих клапанов и дросселей, необходимых для устранения колебаний скорости подвижной части при втягивании и выталкивании штока поршневого цилиндра [7].

Рисунок 1 – Система печного затвора в положениях «открыто» (а) и «закрыто» (б):

Технико-экономические показатели производства конвертерной стали по современной технологии, предполагающей получение качественного металла за счет комплексной обработки расплава на установках «ковш-печь», в немалой степени зависят от того, насколько успешно в цехе решена задача снижения количества высоко- окисленного шлака, попадающего в разливочный ковш во время выпуска плавки.

Одним из вариантов эффективного влияния на количество шлака, стекающего вместе с жидкой сталью в ковш из плавильного агрегата, является оборудование его шиберным затвором, позволяющим в нужный момент перекрыть выпускной канал с целью отсечки шлакового расплава. Положительный опыт компаний Salzgitter AG, Stopinc AG и RHI Refractories, совместно разработавших конструкцию скользящего затвора для бесшлакового выпуска стали из 200-тонного кислородного конвертера, успешно эксплуатаируемого с 1997 года на металлургическом заводе фирмы Salzgitter, свидетельствует о перспективности дальнейших работ по созданию подобных систем. При этом необходимо учитывать тот факт, что одной из существенных проблем, с которой пришлось столкнуться разработчикам по ходу освоения предложенной технологии бесшлакового выпуска стали, явился дефицит времени при выполнении операций по замене затвора с отработанными огнеупорными плитами в межплавочный период [8].

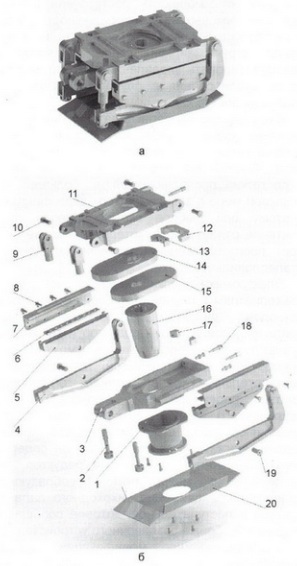

С целью снижения продолжительности указанных операций в конструкции затвора кислородного конвертера, разработанной сотрудниками ДонНТУ и НПО «ДОНИКС», предусмотрено применение вращательного движения огнеупорного элемента, запирающего канал плавильного агрегата. Конструкция поворотного затвора показана на рис.2. Технические решения, используемые в данной разработке, обеспечили самоустановку подвижной плиты с помощью сферической опорной поверхности ее металлической обоймы, защищенность зубьев приводной конической передачи от пыли и брызг жидкой стали благодаря размещению ее внутри корпуса затвора, устранение быстрого износа поверхностей трения и уменьшение нагрузки на привод за счет установки вращающейся обоймы на комбинированный подшипник качения.

Рисунок 2 – Общий вид (а) и элементы поворотного затвора (б):

Использование вращательного движения подвижной плиты позволяет увеличить минимум в 3 раза площадь ее рабочей поверхности, перекрывающей в процессе работы затвора сталевыпускное отверстие конвертера, что дает возможность во столько же раз повысить кратность применения шиберного устройства до очередной замены. Электромеханический привод затвора, связанный с помощью карданного вала с тихоходной конической зубчатой передачей, закреплен на днище корпуса конвертера и поэтому не подвержен интенсивному тепловому воздействию [9].

Затворы сталеразливочных ковшей

Резкое сокращение межплавочного периода дуговых сталеплавильных печей, функционирующих в коплексе с установками «ковш-печь» и высокоскоротными МНЛЗ, обеспечивающими литье заготовок длинными сериями, потребовало уменьшения продолжительности подготовки к работе разливочных устройств с 3 часов до 25 – 30 минут. Это стало возможным с разработкой шиберных затворов кассетного типа, позволяющих существенно повысить оборачиваемость ковшей за счет возможности замены отработанного комплекта огнеупорных изделий без снятия затвора с ковша и отправки его в шиберную мастерскую. При создании таких разливочных систем учитывали то обстоятельство, что из-за увеличения продолжительности нахождения металлического расплава в ковше в случае выполнения в нем технологических операций по раскислению, легированию и рафинированию возникают значительные деформации деталей затвора, вызванные их нагревом. Поэтому опорные узлы подвижной части затвора должны не только обеспечивать компенсацию этих деформаций, а и сохранять надежный контакт рабочих поверхностей огнеупорных плит, исключающий появление зазора между ними даже в случае действия расклинивающей силы, возникающей во время разрушения подвижной плитой металлической корочки, часто образующейся на стенках сталевыпускного канала.

Предотвращение коробления деталей в условиях интенсивного теплового воздействия в новых ковшовых затворах, разработанных специалистами западноевропейских фирм, достигнуты путем применения массивных и жестких корпусов коробчатой формы, изготовленных из жаропрочной стали. Задача по обеспечению постоянного и равномерного прижатия огнеупорных плит в них решена за счет использования блоков тарельчатых или витых пружин, воздействующих непосредственно или через специальные рычаги на опорные элементы подвижной обоймы и охлаждаемых воздухом, который подают под избыточным давлением из цеховой сети. При этом затворы рассчитаны на комплектацию огнеупорными изделиями, отвечающими достаточно жестким требованиям по предельным отклонениям размеров (не более 0,1 мм). Такие затворы отличает высокая цена (от 20 до 30 тысяч долл. США), сложность в обслуживании и эксплуатации, обусловленная необходимостью воздушного охлаждения во время разливки и постоянного контроля на специальных стендах жесткости пружин и их частой заменой из-за утраты упругих свойств или механического разрушения [10 - 12]. Для выполнения замены вышедших из строя пружин необходим демонтаж затвора с разливочного ковша, поскольку упругие элементы размещены в раме разливочного устройства. Выполнение указанной ремонтной операции требует дополнительного времени, что негативно сказывается на цикличности процесса подготовки системы затвора к работе. В связи с этим, в последних модификациях кассетных затворов западных фирм для облегчения доступа к элементам прижатия подвижной откидной каретки предусмотрена возможность отворота в сторону и самой рамы, что привело к увеличению массы разливочной системы в целом [13].

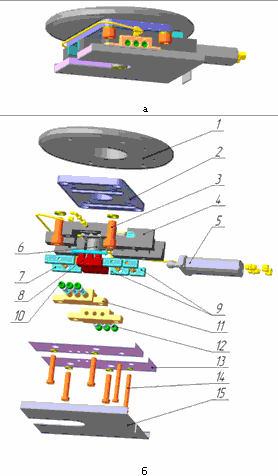

Поэтому при создании кассетных затворов нового поколения авторы выбрали иной концептуальный подход, основанный на реализации принципа рациональности проектируемой механической системы, предполагающего уменьшение до минимума в кинематической схеме разливочного устройства (рис.3) избыточных (пассивных) связей. Этого достигли благодаря применению балансирных и шарнирных систем прижатия подвижной обоймы и размещению ее на два линейных подшипника качения, что обеспечило самоустановку нижней огнеупорной плиты относительно верхней и снижение нагрузки на привод. Ослабления негативного влияния теплового воздействия на работоспособность механической системы ковшового затвора добились посредством применения полужесткого режима прижатия огнеупорных плит с помощью двух винтов и специальных рычагов, допускающих значительные упругие деформации. При необходимости замены отработанного комплекта огнеупорных изделий необходимо ослабить затяжку двух винтов и повернуть подвижную часть затвора на 90о относительно верхней обоймы, обеспечивая тем самым свободный доступ к керамическим частям разливочного устройства, закрепленным в его металлических обоймах с помощью элементов с резьбой. После смены комплекта огнеупоров сборку затвора осуществляют в обратной последовательности, контролируя с помощью динамометрического ключа требуемый момент затяжки двух винтов, составляющий 100 Н.м [14, 15].

Рисунок 3 – Кассетный затвор балансирного типа (а) и его составные элементы (б):

Результаты промышленного опробования балансирного затвора с болтовым прижатием плит подтвердили правильность принятых технических решений, позволивших использовать для изготовления разливочного устройства конструкционную сталь взамен жаропрочной и тем самым значительно снизить его стоимость, а также упростить обслуживание и эксплуатацию [16].

Эффективность использования шиберных систем в значительной мере зависит от надежной и безотказной работы привода, осуществляющего перемещение огнеупорного элемента, запирающего сталевыпускной канал ковша или плавильного агрегата. Поэтому привод должен соответствовать техническому уровню скользящего затвора и удовлетворять ряду требований (компактность; мощность, достаточная для преодоления пиковых нагрузок; надежность работы в экстремальных условиях; точность регулирования струи жидкой стали, позволяющая автоматизировать управление работой; возможность дублирования в случае аварийного отключения электроэнергии). Как известно, шиберные затворы могут быть укомплектованы приводом гидравлического, пневматического или электромеханического типа. Каждый тип имеет свои достоинства и недостатки, проявляющиеся в большей или меньшей мере в зависимости от ряда фактров, поэтому при выборе схемы привода предпочтение отдается той, которая наиболее наиболее отвечает производственным условиям конкретного сталеплавильного цеха. Электромеханический привод не имеет альтернативы в случае применения поворотных затворов. При этом он включает электродвигатель, понижающий редуктор и тихоходную зубчатую передачу, которая может быть прямозубой или конической. В затворах с поступательным перемещением огнеупорной плиты, перекрывающей выпускного канал разливочного ковша, механический привод применяют значительно реже в сравнении с гидравлическим. В своем составе он содержит электродвигатель, понижающий редуктор, совмещенный с механизмом, преобразующим вращательное движение тихоходного вала редуктора в поступательное, которое сообщается подвижной обойме разливочного устройства.

Традиционно все модификации затворов конструкции ДонНТУ с поступательным движением огнеупорной плиты комплектовались электромеханическим приводом, общий вид которого показан на рис.4. При этом редуктор на ковше смонтирован стационарно, а электродвигатель устанавливают только на время разливки и крепят с помощью винтового зажима.

Рисунок 4 – Общий вид (а) и схема размещения на ковше (б) электромеханического привода шиберного затвора:

Конструктивной особенностью соосного трехступенчатого редуктора, входящего в состав привода, является то, что он совмещен с кривошипно-шатунным механизмом. При этом валы редуктора установлены в корпусе на подшипниках качения и служат для быстроходных блоков зубчатых колес осями, вокруг которых они свободно вращаются на подшипниках скольжения (бронзовых втулках). Тихоходный вал редуктора выполнен одноколенным и снабжен шатуном. Благодаря возможностям электродвигателя преодолевать кратковременные перегрузки, а также кривошипно-шатунного механизма развивать в конечных положениях силы, в десятки раз превышающие номинальные, электромеханический привод позволяет осуществлять перемещение подвижной плиты даже в случае застывания металла в сталевыпускном канале. Полный ход подвижной обоймы при мощности привода 1,2 кВт обеспечивается за 7 с. В аварийных ситуациях привод позволяет открыть и закрыть затвор вручную. Для этого служит специальное храповое устройство, которое в случае необходимости надевают на свободный конец быстроходного вала редуктора и с его помощью обеспечивают функционирование системы в ручном режиме, перемещая с пониженной скоростью подвижную плиту из одного крайнего положения в другое.

Механический привод прост в изготовлении, одинаково надежно работает в условиях низких и высоких температур, обладает в сравнении с гидравлическим и пневматическим большей автономностью, так как питание его электродвигателя осуществляют от сети разливочного крана [17].

Шиберные системы промежуточных ковшей МНЛЗ

Поддержание стабильности скоростных режимов истечения стали из промежуточного ковша в кристаллизаторы в условиях непрерывной разливки стали длинными сериями является на сегодняшний день актуальной проблемой. Независимо от применяемого способа дозированного перелива металла, а, следовательно, и типа разливочных устройств, которыми оборудован промежуточный ковш МНЛЗ, указанную проблему чаще всего решают за счет повышения стойкости огнеупорных элементов: стаканов дозаторов или стопоров-моноблоков. Однако даже высококачественные огнеупорные изделия указанных типов, имеющие гарантируемую изготовителем продолжительность работы в пределах 15 – 20 часов, в ряде случаев не могут обеспечить постоянство скорости истечения стали в кристаллизаторы из-за размыва или зарастания канала стакана-дозатора.

Затворы, применяемые на промежуточных ковшах, могут быть как двух, так и трехплитными. Двухплитными затворами оборудованы промковши слябовых МНЛЗ. На промежуточных ковшах сортовых МНЛЗ применяют только трехплитные затворы с подвижной средней плитой и неподвижным стаканом-коллектором, строго центрируемым относительно технологической оси кристаллизатора.

Использование затворов для перелива стали из промежуточного ковша в кристаллизаторы требует принятия ряда мер, направленных на предотвращение застывания металла в выпускном канале ковша в начальный период его наполнения жидкой сталью. С этой целью входное отверстие канала затвора закрывают либо переливной трубой, либо стопором, а во время перекрытия канала при необходимости замены погружного стакана предусмотрена подача аргона через специальные пористые вставки. Подобные технические решения заложены во всех затворах фирмы Interstop.

Опыт эксплуатации трехплитных скользящих затворов [4, 5] позволил установить наиболее ответственные элементы их конструкции – механизма прижатия огнеупорных плит и узла крепления промежуточной (подвижной) плиты. За рубежом при проектировании затворов, снабженных тремя огнеупорными плитами, предпочтение отдают системам с жестким корпусом и пружинным прижатием керамических элементов. При эксплуатации этих шиберных систем необходимо строго контролировать параллельность рабочих поверхностей скольжения средней плиты, систематически диагностировать на специальных стендах упругие элементы. Повышенная отбраковка пружин из-за значительных колебаний жесткости при изготовлении, утрата ими упругих свойств в результате перегрева или механического повреждения в процессе работы разливочного устройства, требующая немедленной замены вышедшего из строя элемента, повышают стоимость затвора и в известной мере усложняют его обслуживание и эксплуатацию. В связи с этим в трехплитном затворе конструкции ДонНТУ применена иная схема прижатия огнеупорных частей (рис.5). Главная ее отличительная особенность – наличие двух балансиров, шарнирно связанных с опорными рычагами, каждый из которых двумя стяжными винтами закреплен на неподвижной верхней обойме. Нижняя неподвижная обойма расположена на опорных рычагах и с помощью шарнира связана с верхней неподвижной обоймой. Средняя (подвижная) обойма, снабженная парой проушин для подсоединения к приводу, имеет сквозное овальной отверстие, в котором винтами зафиксирована огнеупорная плита, предназначенная для перекрытия сталевыпускного канала. Требуемое усилие прижатия огнеупорных плит, исключающее проход жидкой стали между их контактными поверхностями во время разливки, обеспечивают при сборке затвора, поочередно и равномерно затягивая динамометрическим ключом стяжные винты. Такое конструктивное исполнение опорного узла затвора способствует самоустановке нижней обоймы относительно верхней и выравниванию нагрузок в стяжных винтах при разнотолщинности применяемых огнеупорных плит и воздействии на металлические части интенсивных тепловых нагрузок. Причем равнодействующая сил, развиваемых стяжными винтами, всегда приложена к поверхностям огнеупорных плит в зоне, непосредственно прилегающей к их сталевыпускным отверстиям. Это имеет важное практическое значение, поскольку наибольшее расклинивающее усилие, вызывающее раскрытие стыка между плитами, возникает именно в этом месте в случае образования металлической настыли в канале затвора.

Рисунок 5 – Трехплитный затвор промежуточного ковша МНЛЗ (а) и его составные элементы (б):

Фиксация огнеупорных плит в металлических обоймах, осуществляемая с помощью крепежных винтов, позволяет отказаться от применения специальных растворов и сушки затвора при замене отработанного комплекта керамических изделий, т.е. данное шиберное устройство можно использовать как в блочном, так и в кассетном вариантах. Масса затвора 210 кг, что соответствует показателям лучших зарубежных аналогов [18].

Результаты анализа динамики роста технико-экономических показателей, достигаемых при увеличении серийности непрерывной разливки стали в условиях металлургических предприятий стран СНГ, свидетельствуют о том, что минимальное число плавок в серии должно быть не менее 15. При этом для поддержания высокой ритмичности процесса непрерывной разливки требуется решение комплекса задач, связанных с гармонизацией срока службы футеровки промежуточного ковша и огнеупорных частей его разливочных устройств.

Наибольшая эффективность непрерывной разливки длинными сериями может быть достигнута в том случае, когда система дозированного перелива стали в кристаллизаторы из промежуточного ковша устойчиво функционирует в течение всего срока службы его футеровки. Поэтому разливка стали на сортовых МНЛЗ через стаканы-дозаторы, предполагает постоянство диаметра выпускного канала промежуточного ковша для каждого ручья машины, которое гарантирует расчетный стабильный расход жидкого металла, перетекающего в кристаллизатор. Однако по ряду причин геометрия канала стакана-дозатора может существенно изменяться, что оказывает отрицательное влияние на условия формирования струи и вызывает дестабилизацию скоростного режима непрерывной разливки стали. В настоящее время для устранения негативных последствий затягивания или размывания разливочного канала промежуточные ковши оборудуют специальными устройствами шиберного типа, обеспечивающими замену пришедшего в негодность дозирующего элемента новым в течение 0,3 – 0,5 с, т.е. практически без прерывания процесса истечения жидкой стали в кристаллизатор. Среди поставщиков таких дозирующих систем лидирующее положение занимают фирмы Interstop, Vesuvius, Flogates, Danieli.

Важной частью конструкций устройств указанных фирм является узел прижатия стакана-дозатора к базовому огнеупорному блоку, включающий две группы коромысел, установленных симметрично на осях по обе стороны стакана-дозатора вдоль направления его перемещения. При этом каждое коромысло одним концом давит на тыльную часть стального кожуха стакана-дозатора за счет силы сжатия витой или тарельчатой пружины, воздействующей на противоположный конец коромысла.

Не умаляя достоинств такого конструктивного решения, следует отметить, что реализованная с его использованием схема узла прижатия подвижного огнеупорного элемента требует тщательного подбора всех устанавливаемых пружин для обеспечения постоянства их упругих характеристик, которые необходимо регулярно контролировать на специальных стендах, предварительно выполняя при этом полную разборку разливочного устройства.

Благодаря внесенным усовершенствованиям в опорный узел системы быстрой смены стаканов-дозаторов, показанной на рис.6, удалось не только исключить необходимость ее полной разборки при контроле силы, развиваемой каждой из пружин, или в случае их замены, но и расширить допустимые пределы отклонения жесткости упругих элементов от заданного значения, так как предлагаемая конструкция позволяет выполнять индивидуальное регулирование силы воздействия пружины на дозирующий стакан, не снимая разливочное устройство с ковша.

Рисунок 6 – Общий вид (а) и конструктивное исполнение устройства для быстрой замены стаканов-дозаторов:

При обслуживании разливочной системы для контроля жесткости пружин в отверстие каждого из поворотных элементов поочередно вводят хвостовик динамометрического ключа и, поворачивая элемент на оси на небольшой угол, определяют обеспечиваемую пружиной упругую силу. В случае отклонения этой силы от заданного инструкцией значения, с помощью специального ключа резьбовую пробку необходимо повернуть в нужном направлении, сжимая или ослабляя пружину. Если после такой регулировки все же не удается достичь желаемого результата, пришедшую в негодность пружину заменяют новой, вывинтив полностью из резьбового гнезда пробку [19]. Предложенная конструкция разливочного устройства принята Новокраматорским машиностроительным заводом для использования в типовых проектах машин непрерывного литья заготовок [20].

Новизна шиберных систем, рассмотренных в статье, защищена патентами Украины (№ 39728, № 74506, № 74507, № 75845). Таким образом, опыт украинских специалистов в создании новых шиберных систем послужит дальнейшему развитию и внедрению в практику высокоэффективного оборудования, используемого в сталеплавильном производстве для реализации прогрессивных технологий, обеспечивающих повышение качества выпускаемой металлопродукции.

Литература

- Еронько С.П., Быковских С.В. Разливка стали : Оборудование. Технология.- К.: Техніка, 2003.- 216 с.

- Пилюшенко В.Л., Еронько С.П., Шестопалов В.Н. Бесстопорная разливка стали.- К.: Техніка, 1991.- 179 с.

- Carrier B., Tinnes B. The Metacon-taphole slidegate valve, a reliable and economical equipment for slag-free tapping of electric arc furnaces // Fachberichte Huttenpraxis Metallweiterverarbeitung.- 1987.- 25.- № 10.- S. 931-936.

- Изучение условий службы огнеупоров в затворах новых конструкций промежуточных ковшей МНЛЗ / А.А. Кортель, А.Л. Дурмашкин, Б.А. Петров и др. // Огнеупоры.- 1990.- № 10.- С. 33 – 37.

- Дурмашкин А.Л., Орлов В.А., Кортель А.А. Разработка конструкций шиберных затворов и комплекса огнеупоров к ним для сталеразливочных и промежуточных ковшей // Огнеупоры.-1993.- № 5.- С. 32 – 37.

- Ceci T. F taphole valve for high productivity EAF shops // Steel Times International.- 1995.- № 5.- Р. 29 – 30.

- Еронько С.П. Совершенствование системы шиберного затвора для выпускного канала дуговой сталеплавильной печи // Металлургическая и горнорудная промышленность.- 2001.- № 2.- С. 98 – 100.

- Бесшлаковый выпуск плавки с помощью затвора выпускного отверстия ТАР 120 при производстве чистой стали / У. Греф, А. Бергхофер, Г. Амслер и др. // Сталь.- 2005.- № 7.- С. 51 – 54.

- Опыт разработки систем отсечки шлака для сталеплавильных агрегатов / С.П. Еронько, А.Ю. Цупрун, С.А. Бедарев и др. // ОАО «Черметинформация» Бюлл. «Черная металлургия».- 2007.- № 9.- С. 81 – 87.

- Соломин Н.П., Золотухин В.И. Шиберные затворы сталеразливочных ковшей // Металлург.- 1997.- № 3.- С. 24 – 27.

- Золотухин В.И., Соломин Н.П., Полубесов С.Г. Шиберные системы нового поколения // Металлург.- 2000.- № 1.- С. 40 – 42.

- Хайнен А., Акерман К., Бюльман Р. Внедрение новой системы ковшовых затворов на фирме “Saarstahl AG”/ Сталь.- 2007.- № 5.- С. 49 - 52.

- Первый в мире монтаж ковшового затвора Interstop CS 80 двойного откидного типа на фирме GSW / Э. Бильбао, Ж.М. Фернандес, Л. Бланко и др., // Сталь.- 2007.- № 11.- С.69 – 70.

- Исследование и разработка эффективной системы двухплитного скользящего затвора балансирного типа / С.П. Еронько, В.Я. Седуш, Е.В. Ошовская и др. // Теория и практика металлургии.- 2002.- № 5-6.- С. 75 – 79.

- Отечественные ковшовые затворы нового поколения / С.П. Еронько, А.Н. Смирнов, А.Ю. Цупрун и др. // Металлургическая и горнорудная промышленность.- 2005. – № 1.- С. 95-100.

- Результаты промышленных испытаний кассетных затворов нового поколения на металлургических предприятиях Украины / С.П. Еронько, А.Н. Смирнов, А.Ю. Цупрун и др. // ОАО «Черметинформация». Бюлл.«Черная металлургия».- 2006.- № 11.- С. 57 – 60.

- Еронько С.П. Совершенствование электромеханического привода скользящего затвора для дозированной подачи металла // Металлург.- 2002.- № 3.- С. 51 – 52.

- Еронько С.П. Конструирование рациональных систем скользящих затворов // Металлург. 2003.- № 4.- С. 45 – 47.

- Совершенствование конструкции устройства для быстрой смены стаканов- дозаторов промковша МНЛЗ / С.П. Еронько, А.Н. Смирнов, Д.А. Яковлев и др. // Металлургическая и горнорудная промышленность.- 2006.- № 8.- С. 107 – 109.

- Устройство для быстрой замены стаканов-дозаторов промежуточного ковша сортовой МНЛЗ / С.П. Еронько, А.Н. Смирнов, Д.А. Яковлев и др. // ОАО «Черметинформация». Бюлл. «Черная металлургия».- 2007.- № 2.- С. 70 – 73.