Рациональные системы скользящий затворов

С.П. ЕРОНЬКО

Донецкий национальный технический университет

МЕТАЛЛУРГ №4 2003 г. ISSN 0026-0827 (стр. 45-47)

МЕТАЛЛУРГ №4 2003 г. ISSN 0026-0827 (стр. 45-47)

Системы скользящих затворов, используемых для дозированного выпуска стали из разливочных и промежуточных ковшей, требуют дальнейшего совершенствования, поскольку от эффективности их работы в значительной мере зависят технико-экономические показатели процессов получения слитков и непрерывнолитых заготовок.

В течение последних 30 лет в мировой практике сталеплавильного производства нашли применение более 50 конструкций шиберных затворов, отличающихся способом перемещения запирающей канал огнеупорной плиты, способом ее прижатия, а также типом привода [1].

Многообразие конструктивных исполнений разливочных устройств связано в первую очередь с различием концепций проектирования скользящих затворов, развиваемых зарубежными фирмами и отечественными организациями-разработчиками металлургического оборудования. Несмотря на отличие в подходах к решению задач создания высокоэффективных систем скользящих затворов к настоящему времени выработана совокупность предъявляемых к ним требований:

- обеспечение равномерного прижатия огнеупорных плит;

- отсутствие зазора между контактными поверхностями плит при расклинивающем действии образующейся в канале металлической настыли;

- минимально возможные нагрузки на привод при перемещении подвижной обоймы;

- возможность замены изношенных огнеупоров без снятия затвора с ковша;

- компактность конструкции;

- удобство обслуживания.

Зарубежные образцы скользящих затворов соответствуют указанным требованиям, как известно, благодаря применению жестких корпусов из жаропрочных сталей, высококачественных огнеупорных изделий с минимально возможными допусками на размеры, а также специальных упругих элементов для прижатия плит. Однако это привело к увеличению металлоемкости и значительному удорожанию шиберных затворов.

На кафедре механического оборудования заводов черной металлургии ДонНТУ при разработке систем шиберных затворов нового поколения, предназначенных для существующих разливочных и промежуточных ковшей, учтены решения по снижению энерго- и материалоемкости, упрощению и удешевлению их изготовления.

Энергопотребление при эксплуатации затвора зависит от его геометрических параметров, массы и сил сопротивления, действующих при относительном перемещении элементов конструкции разливочного устройства.

Нагрузка на привод затвора зависит от усилия, необходимого для перемещения подвижной плиты, которое в свою очередь определяется конструктивными особенностями опорного узла металлической обоймы этой плиты. В большинстве затворов жесткого типа повышенные нагрузки на привод обусловлены наличием нескольких пар трения скольжения (контактные поверхности огнеупорных плит и поверхности скольжения опорных направляющих и подвижной металлической обоймы).

Для снижения силы сопротивления, действующей на привод, в опорных узлах двух-плитных затворов, спроектированных в ДонНТУ, установлены тела качения. В зависимости от типа затвора применены две конструкции опорного узла подвижной обоймы шибера.

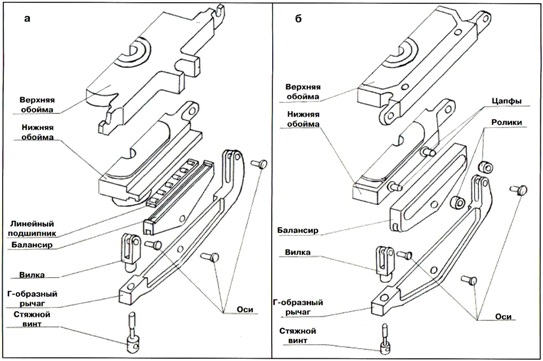

На рис. 1, а приведена схема блочного затвора, опорные узлы которого включают Г-образные рычаги, несущие балансиры и линейные роликоподшипники, установлен¬ные в пазах между направляющими нижней обоймы и балансира. Несколько иначе выполнены опорные узлы кассетного затвора (рис. 1, б). Подвижная металлическая обойма шибера снабжена четырьмя цапфами, размещенными попарно на ее боковых поверхностях. На цапфах установлены (с возможностью относительного вращения) ролики, изготовленные из твердого сплава и прошедшие термическую обработку.

Рисунок 1 – Схема опорного двухплитного скользящего затвора:

После сборки затвора роликовые опоры подвижной обоймы располагаются в продольных пазах двух балансиров посредством осей, связанных с Г-образными рычагами.

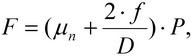

При этом усилие страгивания подвижной обоймы с нижней огнеупорной плитой для указанных вариантов опор шиберных устройств определяется из выражений:

где  и

и  - коэффициенты трения скольжения между рабочими поверхностями огнеупорных плит и между цапфой и роликом соответственно;

- коэффициенты трения скольжения между рабочими поверхностями огнеупорных плит и между цапфой и роликом соответственно;

f - коэффициент трения качения;

D и d - диаметр ролика и его цапфы соответственно;

Р - сила прижатия плит.

Благодаря тому, что в конструкциях опорных узлов разработанных затворов в одной из кинематических пар трение скольжения заменено трением качения, нагрузка на привод снижена на 15-30%, устранен интенсивный износ поверхностей контакта подвижной металлической обоймы и ее опор, вследствие чего исключена необходимость наплавки и последующей перешлифовки поверхностей направляющих опорного узла.

Обеспечение нежесткого соединения Г-образных рычагов и гаек стяжных элементов с верхней неподвижной обоймой с помощью вращательных пар, а также возможность самоустановки подвижной обоймы за счет применения балансиров обеспечивает плотное прилегание огнеупорных плит даже в случае их разнотолщинности до 3 мм.

Конструктивные особенности разработанных затворов позволяют наряду с уменьшением массы ослабить влияние на их работоспособность температурных деформаций отдельных деталей, для изготовления которых используются углеродистые стали вместо жаропрочных, в связи с чем стоимость шиберов в сравнении с зарубежными аналогами снижена более чем вдвое (таблица 1).

Таблица 1 – Сравнительная характеристика двухплитных ковшовых затворов

| Параметр | Разработчик | ||

| ДонНТУ | ВНИИметмаш | Фирма «Interstop» | |

| Тип затвора | Полужесткий балансирный | Упругий балансирный | Жесткий |

| Масса затвора, кг | 200 | 600 | 280 |

| Стоимость затвора, долл. США | 600 | 1400 | 7000 |

| Необходимость контроля жесткости пружин | Нет | Необходимо | Необходимо |

| Необходимость воздушного охлаждения упругих элементов | Нет | Нет | Необходимо |

| Переодическая перешлифовка поверхностей трения | Не требуется | Требуется | Требуется |

Увеличение объемов стали, разливаемой на МНЛЗ методом "плавка на плавку", использование промежуточных ковшей в качестве агрегатов для внепечной обработки металла в поточном режиме явились основными предпосылками проведения работ по замене стопоров и стопоров-моноблоков шиберными затворами (чаще трехплитными). Наибольших успехов в этом достигла швейцарская фирма "INTERSTOP", разработавшая несколько типов подобных разливочных устройств. Имеются сведения о положительных результатах испытаний трехплитных затворов, проведенных на российских металлургических предприятиях [2].

Опыт эксплуатации трехплитных скользящих затворов позволил установить наиболее ответственные элементы их конструкции - механизм прижатия огнеупорных плит и узел крепления промежуточной (подвижной) плиты в металлической обойме. За рубежом при проектировании шиберов, снабженных тремя огнеупорными элементами, предпочтение отдается системам с жестким корпусом коробчатой формы и комплектом тарельчатых или витых пружин, обеспечивающих необходимое усилие прижима плит. Наличие избыточных (пассивных) связей в конструкциях таких затворов требует высокой точности размеров деталей. Изменение геометрии звеньев из-за упругих деформаций и износа является причиной появления зазоров в кинематических парах. При эксплуатации трехплитных разливочных устройств необходимо контролировать параллельность рабочих поверхностей скольжения средней плиты (максимальная разнотолщинность по длине не должна превышать 0,1 мм), систематически диагностировать на специальных стендах упругие элементы, а также обеспечить их воздушное охлаждение во время разливки [3, 4]. Повышенная отбраковка пружин при изготовлении из-за значительных колебаний жесткости, утрата ими упругих свойств в случае перегрева или механического повреждения, требующая замены элемента, повышают стоимость затвора и усложняют его обслуживание и эксплуатацию.

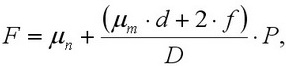

В конструкции трехплитного затвора, спроектированного в ДонНТУ, применена принципиально иная система прижатия огнеупорных элементов (рис. 2).

Рисунок 2 – Схема опорного узла трехплитного затвора промежуточного ковша МНЛЗ

Главная ее отличительная особенность - наличие двух балансиров, выполненных в виде дугообразных упругих элементов из рессорно-пру-жинной стали, размещенных под откидной рамой и контактирующих с нею выпуклой поверхностью [5]. Для обеспечения высоких значений пределов упругости и усталости материала эти элементы подвергают специальной термической обработке - закалке и последующему отпуску при 400-520 °С.

Требуемое усилие прижатия огнеупорных плит создается с помощью четырех винтов, затягиваемых при сборке затвора с использованием динамометрического ключа. Благодаря такому техническому решению обеспечивается самоустановка откидной рамы относительно верхней неподвижной обоймы и выравнивание нагрузок в стяжных винтах при неточном изготовлении огнеупорных плит и воздействии на элементы затвора интенсивных тепловых нагрузок. Причем равнодействующая сил в месте контакта стяжных винтов с плитой во время работы затвора всегда приложена к поверхностям плит в зоне, непосредственно прилегающей к сталевыпускному отверстию. Это имеет важное практическое значение, поскольку наибольшее расклинивающее усилие, вызывающее раскрытие стыка между плитами, возникает именно в этом месте при образовании металлической настыли в разливочном канале затвора. Кроме того, при изготовлении дугообразных элементов в сравнении с витыми и тарельчатыми пружинами значительно легче добиться стабильности упругих характеристик, которые в этом случае менее чувствительны к влиянию высоких температур. В результате исключается необходимость в специальных поверочных устройствах для контроля жесткости элементов.

Фиксация огнеупорных плит в металлических обой¬мах осуществляется с помощью винтов и прижимных планок, что позволяет отказаться от применения растворов и сушки элементов затвора при замене отработанного комплекта огнеупорных изделий, т.е. данное шиберное устройство может использоваться как в блочном, так и в кассетном вариантах. Масса затвора (210 кг) соответствует показателям лучших зарубежных аналогов.

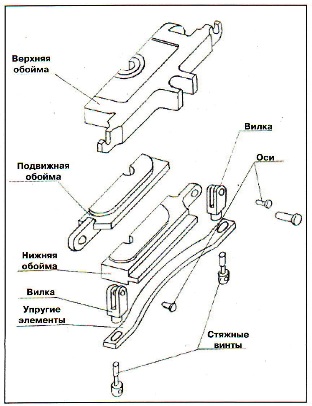

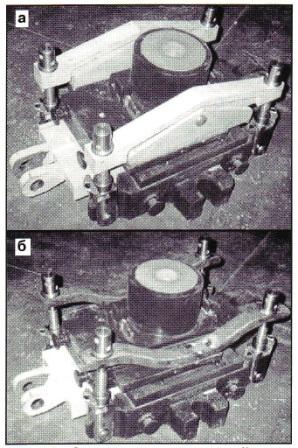

По разработанной технической документации изготовлены опытно-промышленные образцы двух- и трехплитного затворов (рис. 3), прошедших предварительную проверку на испытательных стендах и подготовленных к промышленному опробованию на металлургических предприятиях Донецкого региона.

Рисунок 3 – Затворы двухплитный кассетный (а) и трехплитный (б), разработанные ДонНТУ

Использование таких затворов позволит повысить технико-экономические показатели процесса разливки стали и значительно улучшить условия труда.

Литература

- Пилюшенко В.Л., Еронько СП., Шестопалов В.Н. Бесстопорная разливка стали.- Киев: Техника, 1991. - 179 с.

- Дурмашкин А.Л., Орлов В.А., КортельА.А. Разработка конструкции шиберных затворов и комплекса огнеупоров к ним для сталеразливочных и промежуточных ковшей // Огнеупоры. 1993. №5. С. 32-37.

- Золотухин В.И., Соломин Н.П., Полубесов С.Г. Шиберные системы нового поколения // Металлург. 2000. № 1. С. 40-42.

- Изучение условий службы огнеупоров в затворах новых конструкций промежуточных ковшей МНЛЗ / А.А. Кортель, А.Л. Дурмашкин, Б.А. Петров и др. // Огнеупоры.- 1990.- № 10.- С. 33 – 37.

- Кононов В.А., Алпатов А.А., Соколов А.И. и др. Перспективы применения шиберных затворов при разливке // Сталь. 2002. № 3. С. 59-66.

- Пат. № 39788 UA. Ковшовый затвор / С.П.Еронько, Р.В. Руденко, Н.Т. Лифенко и др. // Бюл. НТИ. 2001. № 5.