В останні десятиліття в Україні загострилася проблема твердих промислових (ТПВ) і побутових відходів (ТБВ) перш за все із-за величезного і все наростаючої їх кількості, різноманітності властивостей і джерел генерування, відсутність високопродуктивних, екологічно чистих процесів їх переробки.

Унаслідок енергетично-сировинної спеціалізації промисловості України велика частина ТПВ утворюється при видобутку і збагаченні рудних і нерудних матеріалів. У Донецько-придніпровському регіоні накопичені мільярди тонн відходів вугільної промисловості, вуглезбагачення і коксохімії. Відстійники і полігони цих відходів займають великі площі і забруднюють підземні води. Значний енергохімічний потенціал вуглецевих відходів використовується для вторинної переробки трохи.

Не менш складна ситуація склалася з ТБВ, які скупчуються на смітниках і полігонах без дотримання заходів по захисту того, що оточує середовища. Тим часом ТБВ містять багато коштовних вторинних компонентів, які можуть і мають бути використані для подальшої переробки.

Одним з головних завдань програми використання твердих побутових відходів, прийнятої Кабінетом Міністрів України на 2005-2011 роки, є ефективне використання відходів як енергоресурсу і дослідно-промислового впровадження комплексної переробки й утилізації їх ресурсоцінних компонентів.

У зв'язку з цим актуальною є розробка нових технологій переробки промпобутвідходов на основі знання їх властивостей. Ефективним напрямом в рішенні цієї задачі є термолізна переробка сумішей вуглецевих промпобутвідходов в камерних печах із здобуттям твердого палива і корисних хімічних продуктів (смоли, бензолу, сірки, паливного газу). Технічна складність термолізної переробки будь-яких промпобутвідходов пов'язана з неоднорідністю їх властивостей, тому дуже важливим є процес підготовки сировини.

Підготовка сировинної маси включає стадії створення з різних по властивостях вихідних промпобутвідходов досить однорідні багатокомпонентні, гетерогенні суміші із заданими властивостями [1-3].

Одним із способів попередньої підготовки до використання, зберігання і переробки дисперсної сировини є агломерація пилоподібних фракцій і гранулювання. Ці процеси покращують технологічні властивості сировини: дозуємость, екологічність, однорідність і так далі Для їх здійснення повинне використовуватися спеціальне устаткування, причому зараз відома велика кількість принципово різних технологій і машин. Проте багато питань, пов'язаних з обгрунтуванням типа, параметрів і режимів процесу і техніки вимагають теоретичних і експериментальних досліджень.

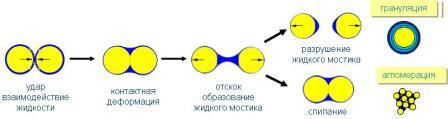

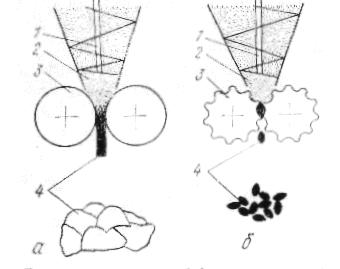

Малюнок 1. — процес утворення гранул і агломератів

Гранулювання і агломерація - схожі процеси. Дисперсні частки за наявності адгезії і певних зовнішніх умов утворюють спочатку дрібні зернятка-гранули (від 0,01 мм), які потім, в процесі подальшої обробки, у вигляді достатній крупних утворень, можуть досягати розмірів до 10 і більше мм. Вони володіють певною структурою і правильною кулевидною або еліпсоїдною формою.

Процес гранулювання-агломерації, як правило, супроводжуєтьсяся небажаним протилежно направленим процесом руйнування гранул і агломератів унаслідок їх зіткнення і при дії інших динамічних навантажень. Інколи руйнування гранул і агломератів протікає з утворенням крупних грудок неправильної форми (конгломератів) і навіть із залипанням устаткування, що приводить до зупинки процесу (технологічній відмові) [4-7].

Метою моєї роботи є дослідження коефіцієнтів відновлення для часток різного матеріалу, а також створення математичної моделі процесу гранулювання для конкретних виробничих схем.

Для досягнення цих цілей переді мною поставлені наступні завдання:

ретельний літературний аналіз існуючих вітчизняних і зарубіжних досліджень по даній темі;

дослідження існуючих математичних моделей, виявлення їх достоїнств і недоліків;

проведення досліджень для виявлення показників ефективності;

створення власної математичної моделі на основі проведених досліджень;

новий етап випробувань і перевірка його результатів за допомогою отриманої моделі;

надати рекомендації по поліпшенню ефективності процесу гранулювання на основі отриманих результатів роботи.

Отримані результати дозволять підвищити ефективність процесу гранулювання-агломерації більш ніж на 20%;

Проведені дослідження дозволять застосовувати процеси гранулювання-агломерації на стадіях попередньої підготовки твердих дисперсних відходів при переробці їх методом термолізно-енергетичної рекуперації;

Проведені дослідження проллють світло на багато фізіко-механічніх характеристик різних матеріалів, що скоплюються на полігонах промислових відходів.

Обладнання та особливості різних процесів гранулювання.

Гранулювання може бути засноване на ущільненні порошкоподібних матеріалів (з використанням єднальних або без них), диспергуванні і подальшій кристалізації розплавів або розчинів або на подрібненні крупних шматків в дробарках.

Процеси гранулювання визначають фізіко-механічні властивості готового продукту: розмір гранул, їх міцність, злежується і так далі Ці показники якості готового продукту змінюються залежно від методу гранулювання і особливостей ущільнення гранул. Класифікація методів гранулювання і особливості ущільнення гранул: Для гранулювання матеріалів у вітчизняній і зарубіжній практиці застосовують різні методи і апаратуру. Гранулювання пов'язане із зміною агрегатного стану середовищ. За цією ознакою гранулювання можна класифікувати таким чином:

з рідкої фази - диспергуванням її на краплі з подальшою кристалізацією розчиненої речовини при обезводненні або охолоджуванні цієї фази;

з твердої фази - пресуванням з подальшим дробленням брикетів до гранул необхідного розміру;

з суміші рідкої і твердої фаз - агломерацією порошків з подальшим обдаванням агломератів і зміцненням зв'язків між частками при видаленні рідкої фази;

з газоподібної фази - конденсацією (десублімацією) з освітою твердих гранул;

з суміші рідкої і газоподібної фаз при протіканні хімічної реакції;

з суміші рідкої, твердої і газоподібної фаз при протіканні хімічної реакції.

Ефективність процесу гранулювання залежить від механізму гранулообразованія, який, у свою чергу, визначається способом гранулювання і його апаратурним оформленням. У зв'язку з цим методи гранулювання доцільно класифікувати таким чином:

окативаніє (формування гранул в процесі їх агрегації або пошарового зростання з подальшим ущільненням структури); диспергування рідини у вільний об'єм або нейтральне середовище (освіта і твердіння крапель рідини при охолоджуванні в газі або рідині);

діспергированіє рідини на поверхню гранул, що знаходяться в зваженому стані (кристалізація тонких плівок в результаті їх обезводнення або охолоджування на поверхні гранул);

прессованіє сухих порошків (здобуття брикетів, плиток і тому подібне з подальшим їх дробленням на гранули необхідного розміру);

формовання або екструзія (продавлювання в'язкої рідини або пастоподібної маси через отвори).

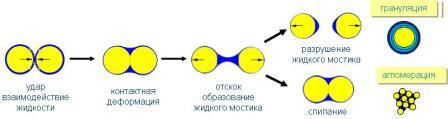

Гранулювання методом обдавання полягає в попередньому утворенні агрегатів з рівномірно змочених часток або в напластовуванні сухих часток на змочені ядра-центри гранулообразованія. Цей процес обумовлений дією капілярно-адсорбційних сил зчеплення між частками і подальшим ущільненням структури, викликаним силами взаємодії між частками в щільному динамічному шарі, наприклад в грануляторах барабанного або тарілчастого типів. Як приклад устаткування для гранулювання мелкодісперсних матеріалів методом обдавання розглянемо барабанний гранулятор (мал. 2).

Він є горизонтальним або нахилений під кутом 1-3° у бік вивантаження циліндр із закріпленими на нім бандажами і венцової шестернею, через яку передається момент, що крутить, від електродвигуна.

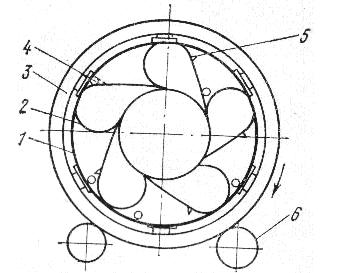

Малюнок 2. — барабанний гранулятор:

1-обичайка; 2-тічка для завантаження порошку; 3-розподільник єднального; 4-бандаж; 5-венцовая шестерня; 6-патрубок для відсмоктування пари; 7-вивантажна камера; 8-вікно для підсвічування; 9-оглядове вікно; 10-патрубок для вивантаження гранул; 11-опорний ролик; 12-бетонні підстави; 13-редуктор; 14-електромотор.

З торців барабан забезпечений завантажувальною і розвантажувальною камерами, герметизуючими робочий об'єм гранулятора. Через завантажувальну тічку вводиться вихідна шихта або сухий порошок. У останньому випадку для подачі єднального в головній частині барабана над шаром матеріалу встановлені розподільники рідини. До розподільників рідини пред'являють наступні вимоги: простота конструкції, рівномірність розподілу, можливість регулювання дисперсності роспилу, можливість очищення під час експлуатації.

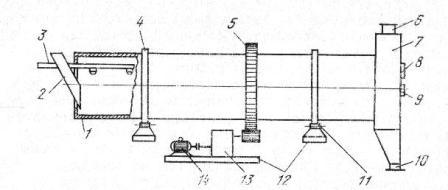

У туковій промисловості широко застосовують розподільник типу «пила» (мал. 3), що є трубою із зубчастим жолобом. Жолоб забезпечують кришкою, що запобігає попаданню в нього матеріалу. Недоліком таких розподільників є необхідність строго горизонтальної їх установки і неможливість регулювання розміру крапель.

Малюнок 3. — Розподільник рідини типу «пила»

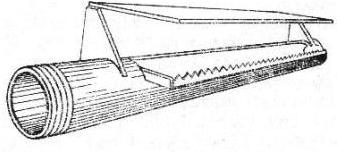

Малюнок 4. — Багатосекційний гранулятор

1-обичайка барабана; 2-стінка секції; 3-бандаж; 4-кулі; 5-упор; 6-опорний ролик.

Для диспергування рідині застосовують пневматичні форсунки внутрішнє і зовнішнє змішення, роботу яких регулюють зміною тиску розпилюючого агента. Це тиск, проте, обмежений, оскільки відбувається розмивання шару матеріалу струменем. Оскільки для гранулювання обдаванням не вимагається особливо тонкого і однорідного розпилювання рідини, часто використовують механічні форсунки. Для створення нормальних умов обдавання і підйому матеріалу на задану висоту звичайне досить тертя об гладкі стінки барабана. Проте коефіцієнт заповнення барабана при хорошому перемішуванні невеликий, а габарити апарату значні. З метою збільшення коефіцієнта заповнення запропоновані різні конструктивні рішення. Так, усередині барабана діаметром 1,83 м-кодів і завдовжки 3,66 м-кодів приварюють подовжні листи, зігнуті у вигляді відкритої цифри шість (мал. 4) і створюючі декілька відділень, кожне з яких має плоску і циліндрову стінки і розділено поперечними секторними перегородками. Для усунення налипання продукту на внутрішні стінки відділення в простір між ними поміщені металеві кулі, які стримуються від падіння упорами. При певному положенні барабана кулі звільняються від упорів і ударяються об стінки, сприяючи очищенню їх від налиплого матеріалу. У промисловості для агломерації окатишів застосовують апарат, що складається з 17 конусів, створюючі яких складають кут 68°; вісь барабана горизонтальна. Діаметри вузьких підстав конусів поступово зменшуються у напрямку до місця завантаження шихти. Ступінчасте просування матеріалу до місця вивантаження дозволяє збільшити площу обдавання в порівнянні з площею обдавання в гладкому барабані.

Гранулювання методам диспергування рідини у вільний об'єм полягає в розбризкуванні рідини, наприклад безводого плава гранульованої речовини, на краплі, приблизно однорідні за розміром і подальшій їх кристалізації при охолоджуванні в нейтральному середовищі (повітрі, маслі і т. п.).

Метод застосовують для гранулювання розплавів добрив в порожнистих баштах, а також для гранулювання з використанням розчинів, суспензій і пульп в барабанних грануляторах-сушарках (апаратах БГС) і апаратах з псевдозрідженим шаром. При гранулюванні розпилюванням рідини на поверхні часток, наприклад в апараті з псевдозрідженим шаром, тонкі плівки рідини нашаровуються на центри гранулообразованія в зоні взаємодії факела распила з частками зваженого шару. Гранули зростають унаслідок кристалізації плівок. Диспергування використовують також для покриття пігулок і гранул різними оболонками. Для гранулювання в псевдозрідженому шарі використовують апарати різних конструкцій. Гранулятори з псевдозрідженим шаром розрізняються формою корпусу і діляться на циліндрових, конічних з малим кутом розкриття (до 20°), з великим кутом розкрита: від 30 до 60°, циліндроконічеськие, прямокутні, квадратні. Форма апарату визначає його гідродинамічні особливості. Так, в циліндрових апаратах з кутом розкриття до 20° відбувається рівномірне по всьому перетину псевдозрідження, тоді як при більшому вугіллі розкриття стінок корпусу виникає розріджене центральне ядро і утворюється щільніший шар, що сповзає в стінок, тобто відбувається фонтанування. Відомі апарати з декількома зонами локального фонтанування. У циліндро-конічніх апаратах, як правило, режим псевдозрідження такий, що в циліндровій частині шар твердих часток відсутній. Апарати прямокутної форми використовують зазвичай для направленого переміщення твердих часток при перехресному струмі теплоносія. Квадратний перетин найзручніше для відробітку процесу в напівпромислових умовах з подальшим використанням отриманих даних для конструювання прямокутних апаратів великої продуктивності. Як приклад устаткування для гранулювання шляхом диспергування рідини розглянемо циліндровий апарат з псевдозрідженим киплячим шаром.

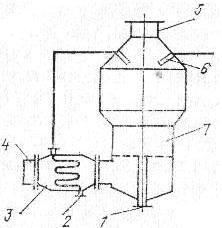

Малюнок 5. — Циліндровий апарат з центральним вивантаженням і подачею заздалегідь перегрітого розчину на шар:

1-патрубок для вивантаження продукту; 2-патрубок для введення рідини; 3-калорифер; 4-патрубок для введення теплоносія; 5-патрубок для виходу відпрацьованого теплоносія; 6-форсунка для рідини; 7-корпус апарату.

Малюнок 6. — Циліндричний апарат з псевдозрідженним шаром

Гранулоутворення відбувається за рахунок зіткнення часток, які хаотично рухаються в корпусі апарату 7 під дією газоподібного теплоносія. Злипанню часток сприяє рідина, яка після калорифера 3 розпилявся в корпусі апарату через форсунки 6. Отримані гранули виходять з апарату через патрубок 1.

Гранулятори з псевдозрідженим шаром володіють рядом переваг: розвинена поверхня фазового контакту; висока інтенсивність процесів тепло- і масообміну; висока питома продуктивність, невеликі розміри апарату і капітальні витрати на його виготовлення і монтаж; висока якість гранульованого продукту; можливість безперервного ведення процесу при його повній автоматизації і механізації; поєднання процесів обезводнення (охолоджування) і гранулювання, що спрощує схему виробництва. До недоліків апаратів з псевдозрідженим шаром слід віднести: підвищені енерговитрати, пов'язані з нагнітанням сушильного агента; необхідність точного дозування рідкої фази, що значно утрудняє роботу на багатотоннажних виробництвах; малий інтервал режимів стійкої роботи, що приводить до повної зупинки апарату при порушенні технологічного режиму. Анализ преимуществ и недостатков гранулятора данного типа применительно к конкретным условиям позволит выявить целесообразность его використання.

Гранулювання сухих порошків методом пресування, тобто ущільнення під дією зовнішніх сил, заснована на формуванні щільної структури речовини, що обумовлене виникненням міцних когезійних зв'язків, між частками при їх стискуванні. Отриманий в результаті ущільнення брикет (плитка, стрічка) дроблять і направляють на розсівання для відбору кондиційної фракції гранул, що є готовим продуктом. Прикладом устаткування для пресування дрыбнодісперсних відходів розглянемо машини пігулок. Ця машини широко застосовують у виробництві каталізаторів, при переробці термореактивних пластмас, у фармацевтичній промисловості і тому подібне При таблетуванні можливе здобуття з порошку компактних гранул-пігулок певних фізіко-механічніх властивостей.

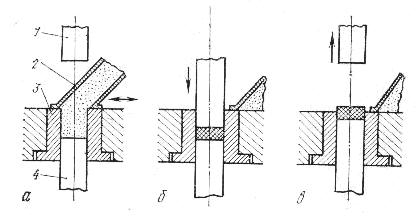

Малюнок 7. — Основні стадії процесу таблетування:

а-дозування порошку; б-пресування порошку; в-виштовхування пігулки. 1-пуансон верхній; 2-черевик живильника дозатора; 3-матриця; 4-пуансон ніжній.

Процес таблетування складається з трьох стадій: дозування порошку в матрицю, пресування, виштовхування пігулки (мал. 6). Технічна характеристика типової машини пігулки ТП-1 приведена нижче:

Діаметр пігулок, мм |

до 12 |

Глибина заповнення матриці, мм |

15 |

Максимальне зусилля пресування, кН |

17 |

Годинна продуктивність, шт |

до 3000 |

Потужність двигуна, кВт |

1,1 |

Застосовність машин пігулок визначається можливою продуктивністю, яка обмежена величиною 6-10 кг/ч. Валкові та вальцеві преси для ущільнення сухих порошків. Валкові і вальцеві преси поширені в металургійній і хімічній промисловості, а також в промисловості будматеріалів. Їх застосовують для ущільнення і брикетування порошків металів і сплавів, керамічних мас і добрив. Для ущільнення пороші гвинтовими подпрессователем подають в зону деформації, що утворюється двома валяннями, що безперервно обертаються назустріч один одному. Схема роботи валкового і вальцевого пресів з подпрессователямі змальована на малюнку 7. Установки гранулювання з валковимі і вальцовими пресами мають високу продуктивність: 50-60 т/ч брикетів і 20-30 т/ч гранул залежно від вимог, що пред'являються до гранулометричного складу. Преси для формування шихти і екструдери. У пресах для формування і екструдерах обробляють пластичні і такі, що легко формуються продукти. Принцип формування або екструзії пластифікованої шихти полягає в продавлюванні її за допомогою одного або декількох притискних валків через перфоровані поверхні. Розрізняють машини для формування матеріалу бігунами з продавлюванням через перфорації горизонтальної поверхні і через поверхню перфорованого барабана притискними валяннями, що обертаються. Преси для формування застосовують переважно при гранулюванні пластичних мас і у виробництві гранульованих кормів. Преси з бігунами мають дискову матрицю, що приводиться в рух, і бігуни, що стаціонарно обертаються, або стаціонарну дискову матрицю і що приводяться в рух бігуни, що обертаються довкола центральної осі.

Малюнок 8. — Схема валкового (а) і вальцевого (б) пресів для ущільнення сухих порошків:

1-подпрессователь; 2-вихідний порошок; 3(а), 3(б) -валковий і вальцевий преса; 3(а), 3(б) -плітка і брикети.

Іншими методами гранулювання є утворення методом диспергування рідини (пульп, розчинів, суспензій, плавав) на поверхню часток в зваженому стані полягає в імпульсному нанесенні на тверді частки тонких плівок вихідної речовини і подальшій сушці (або охолоджуванні) в потоці теплоносія, а також гранулювання методом формування або екструзії. Останній полягає в продавлюванні пастоподібної маси, що є або зволоженою шихтою, або сумішшю порошку з легкоплавким компонентом, через перфоровані пристосування з подальшою сушкою гранул або їх охолоджуванням.

Не існує єдиного методу гранулоутворення, який однаково добре личив би для гранулювання всього різноманіття дрібнодісперсних продуктів. Кожен з розглянутих методів має свої переваги і зручніший для гранулювання тих або речовин. На даному етапі ведеться пошук методу, який би якнайповніше личив для здобуття гранул з порошкових твердих побутових і промислових відходів [8-10].

Моделювання процесів агломерації тонкодісперсних фракцій різних матеріалів.

Однією з найменш досліджених областей теорії агломерації є баланс популяції часток, що переробляються, що необхідне для моделювання процесу.

Баланси популяцій зазвичай використовують, щоб проаналізувати динамічну зміну системи часток (популяції) в різних технологічних процесах. Щоб провести такий баланс необхідно дві матеріальні функції. Це виборча функція, яка називається вірогідністю руйнування і визначає відсоток зруйнованих часток, а також функція руйнування, яка дозволяє визначити розміри фрагментів часток, що руйнуються. Можливості такого підходу були розглянуті для дроблення в струминному млині і стирання в пневмотранспортном трубопроводі. Матеріальні функції дозволяють отримати результати ударних взаємодій часток з іншими частками і стінками апарату. Розгляд цих моделей дозволить вибрати кращу або створити нову модель оптимізації процесу агломерації.

А.Д. Сальман і Д.А.Горам провели безліч випробувань на міру руйнування часток під час удару під різними кутами. Як матеріал для експерименту використовувалися гранули оксиду алюмінію. В результаті була знайдена проста функція, заснована на розподілі Вейбулла, яка узгоджувалася з більшістю проведених експериментів.

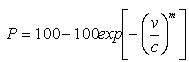

де Р - доля зруйнованих часток в %(виборча функція); v - швидкість удару, м/с; m - кореляційні параметри. Наприклад, для часток оксиду алюмінію ці параметри склали: v = 19,5 м/с і m = 7,4.

Недоліком цієї моделі є відсутність в ній d часток як параметра.

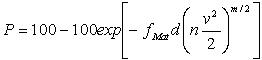

В. Пойкерт і Л. Вогель вивели залежність для вірогідності руйнування, спираючись на теорію Герца для контактної деформації і моделі втомного руйнування при циклічному ударі:

тут fmat - емпірична матеріальна функція, d - діаметр часток, v - швидкість удару.

Цю модель можна пов'язати з моделлю Сальмана, визначивши співвідношення руйнування як функцію шуканої енергії (кінетичній енергії на одиницю маси), рівною v2/2, помноженою на число зіткнень n. Константа «с» може бути визначена як твір емпіричної матеріальної функції і частки (1/с) m = fmatd.

Аналізуючи експеримент з різними матеріалами, Пойкерт і його колеги визначили, що величина показника рівня шуканої енергії була однакова і дорівнювала одиниці для всіх матеріалів.

Інша модель була запропонована Д. Кальманом і К. Рейнольдсом для кращого узгодження з результатами експериментів по мірі руйнування, як функція швидкісного удару. Експерименти проводилися з частинками кам'яної солі і поташу, які сприймали ударну напругу від сталевих лопатей, закріплених на роторі, що обертається.

де Р - вірогідність руйнування, Рi - початкова вірогідність руйнування, Рf - кінцева вірогідність руйнування, v - швидкість удару, v50 - характерна швидкість удару, при якій руйнується 50% часток, р - розподіл вірогідності руйнування.

Приведена форма запису дозволяє розглянути безліч випадків, які не піддаються опису традиційними моделями. Міра руйнування Р визначається процентним вмістом часток нижче за яку-небудь вибрану заздалегідь межу. Для вузького класу розмірів часток встановлення граничного значення розміру рівного початковому приведе до традиційної виборчої функції. Проте дуже часто якість матеріалу визначається процентним вмістом класу, менше певного розміру. Тому необхідно заздалегідь задати граничний розмір і вимірювати збільшення відсотка руйнування у відношенні з вихідним значенням (Рi =/= 0). Міра руйнування може мати будь-яке значення для широкого спектру розмірів часток і залежить від вибраного граничного розміру. Але для вузького класу розмірів часток завжди справедлива рівність Рi = 0, а для більшості чистих матеріалів, з відносно малою розбіжністю міцності, всі частки руйнуватимуться, тобто Рf = 100%. Але для широкого діапазону прочностей, особливо для дослідження сумішей матеріалів, міра руйнування менше 100%.

За результатами попередніх досліджень С. Антонюк запропонував залежність для визначення вірогідності руйнування, засновану на моделі Вейбулла:

де d50,3 - середній діаметр гранул, d0 - характеристичне значення діаметру гранул, Wm - шукана масова енергія удару, Wm,0 - характеристичне значення шуканої енергії удару, z - параметр дефектів.

Експериментальні спостереження виявили, що показник рівня z характеризує властивості матеріалу і розподіл дефектів в гранулі. Параметри Wm,0 і d50,3 визначають положення функції вірогідності руйнування. Якщо z = const, то із збільшенням Wm,0 розподіл зміщується управо. Параметр z визначає підйом кривої вірогідності руйнування. Чим менше значення z, тим ширше буде розподіл.

Модель Антонюка, виведена на основі попередніх досліджень, є більш універсальною і точною, оскільки враховує більшу кількість чинників, що впливають на процес агломерації, що підтверджують останні дослідження, проведені Інститутом інженерних процесів твердих часток і технологій Гамбургського технічного університету спільно з кафедрою машин і апаратів хімічних виробництв Донецького національного технічного університету [4].

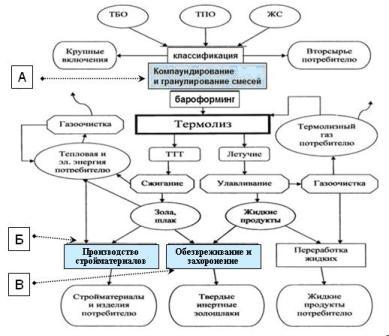

Випробування властивостей матеріалів дозволить визначити всі необхідні для процесу гранулювання параметри, а також дозволить створити детальний механізм процесу для конкретних виробничих схем в технології термолізно-енергетічної рекуперації відходів. Планується ввести стадії гранулювання-агломерації на наступних етапах технології:

Малюнок 9. — ППринципова схема методу ТЕРВ з використанням процесів гранулювання-агломерації.

1. Парфенюк А.С. Анализ путей решения проблемы твердых отходов в Украине / А.С. Парфенюк, С.П. Веретельник, А.Н. Сова, А.А. Топоров, Г.А. Власов, С.И. Кауфман, Г.Г. Клешня, Н.П. Скрипченко // Экологические проблемы индустриальных мегаполисов. Сборник трудов VI международной научно-практической конференции, Донецк, 1999. - с. 204.

2. Кукурика С.Ю. Агрегат для термолиза промышленных и бытовых отходов / С.Ю. Кукурика, А.С. Парфенюк, О.Е. Алексеева // VIII Всеукраїнська наукова конференція аспірантів та студентів Охорона навколишнього середовища та раціональне використання природних ресурсів. Збірник доповідей. Донецьк, 1998. - с. 166.

3. Парфенюк А.С. Пути решения проблемы подготовки промышленных и бытовых отходов перед их термолизом в наклонных печах // IХ Всеукраїнська наукова конференція аспірантів та студентів Охорона навколишнього середовища та раціональне використання природних ресурсів. Збірник доповідей. Донецьк, 1999. - с. 151.

4. Parfenjuk А. Thermolysisch-energetische Verwertung von festen kohlenstoffhaltigen Industrie - und Haushalt-Abfallen / А. Parfenjuk, S. Antonjuk // ХХХIV. Kraftwerkstechnisches Kolloquium, 24-25 Sept. 2002. - Dresden, 2002. - s.106-109.

5. Парфенюк А.С. Крупномасштабная комплексная переработка твердых углеродистых промышленных и бытовых отходов // Кокс и химия. - 2001. - №5. - с. 41 - 44.

6. Парфенюк А.С. и др. Альтернативное решение проблемы твердых отходов в Украине // Экотехнологии и ресурсообеспечение. - 2002. - №4 - с. 36 - 41.

7. Парфенюк А.С., К вопросу управления свойствами твердого термолизного топлива из углеродистых промбытотходов/ Л.А. Плаксенко, А.С. Парфенюк // Техника экологически чистых производств в XXI в: проблемы и перспективы. Мат-лы VIII Международного симпозиума молодых ученых. М.: МГУИЭ, 2004. - с.250.

8. Классен П.В. Гранулирование / П.В. Классен, И.Г. Гришаев, И.П. Шомин // издательство Химия. М. 1991г. - с. 384.

9. Классен П.В. Основы техники гранулирования / П.В. Классен, И.Г. Гришаев, // издательство Химия. М. 1982г. - с. 342.

10. Колпашников А.И. Гранулированные материалы / А.И. Колпашников, А.В. Ефремов // издательство Химия. М. 1977г. - с. 224.