|

| Биография |

| Библиотека |

| Реферат |

| Ссылки |

| Индивидуальный раздел |

| Отчет о поиске |

| ДонНТУ |

| Портал магистров |

|

|

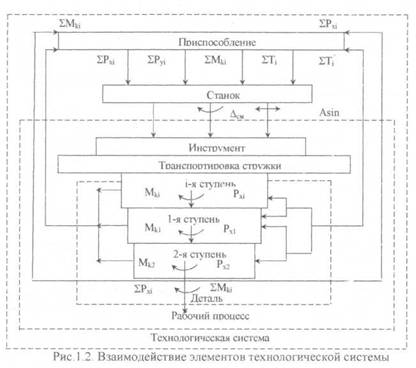

Лютый Михаил Викторович Факультет: «Механический» Специальность: «Металлорежущие станки и системы» Руководитель: Малышко Иван Александрович д.т.н., проф Автореферат по теме магистерской работы: «Оптимизация конструктивных параметров комбинированного зенкера с целью повышения производительности зенкерования» Содержание: Актуальность Актуальность Основными показателями, определяющими конкурентоспособность продукции, являются ее высокие потребительские свойства и малая стоимость. Высокое качество новой продукции и быстрый переход на ее выпуск обеспечивают многооперационные станки (МОС) и гибкие автоматические линии (ГАЛ). Однако большая стоимость оборудования ведет к росту себестоимости продукции, что делает ее не конкурентоспособной. Одним из эффективных путей снижения себестоимости продукции является концентрация переходов и сокращение времени обработки. Наиболее широким классом поверхностей, обрабатываемых на гибких автоматических линиях и многооперационных станках, являются отверстия, которые составляют до 75% от всех обрабатываемых поверхностей. Причем большинство отверстий требует обработки несколькими инструментами. Существенно повысить производительность обработки таких отверстий можно за счет применения комбинированных инструментов (КИ). Анализ статистических данных показывает, что КИ могут использоваться при обработке как ступенчатых, так и гладких цилиндрических отверстий [1,2]. Cсуществуют различные точки зрения на целесообразность применения КИ. Например, на Камском автомобильном заводе КИ составляют 20% от общего количества осевых инструментов, в то время как на заводе им. Лихачева - 80%. ГАЛ, выпускаемые немецкой фирмой Хонсберг, установленные на Мелитопольском моторном заводе, на 80% укомплектованы КИ [1,2]. Такая неоднозначность в оценке целесообразности применения КИ объясняется присущими им недостатками. В настоящее время при проектировании КИ в большинстве случаев используются те же методики, что и при проектировании одномерных осевых инструментов. Это приводит к тому, что недостатки комбинированных инструментов в значительной мере присущи и одномерным. Поэтому возникает необходимость в анализе методик проектирования как одномерных так и комбинированных осевых инструментов. Применение КИ обеспечивает следующие преимущества: - повышается соосность и точность расположения торцовых поверхностей обрабатываемых отверстий; - сокращается основное технологическое время, а также вспомогательное время, связанное с подводом, отводом, заменой инструмента, его наладкой, что повышает производительность обработки; - уменьшается количество технологического оборудования, расход электроэнергии и количество рабочих, сокращаются производственные площади, повышается надежность работы автоматических линий Однако существующие конструкции КИ из-за высокой концентрации режущих кромок на одном инструменте обладают рядом недостатков: - увеличение объема срезаемого металла затрудняет его размещение и транспортировку по стружечным канавкам, что приводит к пакетированию стружки, снижению качества обработанной поверхности, уменьшению стойкости инструмента, а иногда и к его поломке; - увеличение сил резания ведет к разбиванию отверстий, погрешностям форм продольного и поперечного сечений; - пакетирование стружки ведет к увеличению сил трения, росту температуры резания, увеличению износа инструмента Применение КИ обеспечивает повышение производительности технологических систем (ТС), однако это сопряжено со снижением точности обработки. На сегодняшний день номенклатура режущих инструментов, которые применяются в автоматическом производстве, почти совпадает с применяемой на универсальных станках. Однако, к им предъявляются более жесткие требования по точности размеров, формы и качеству затачивания, оформленные в виде специальных стандартов. Одной из задач современного производства является повышение его производительности, а это, в свою очередь приводит к увеличению удельного объема металла, снимаемого режущими кромками инструмента в единицу времени. При работе комбинированного осевого инструмента. Это может привести к тому, что пропускная способность стружечных канавок окажется недостаточной, и будет лимитировать рост производительности. Поэтому уже на этапе проектирования инструмента необходимо учитывать параметры процесса обработки. В литературе такие исследования проведены для комбинированных сверл. Однако практически отсутствуют исследования, связанные с учетом влияния геометрических параметров комбинированных зенкеров на производительность процесса резания. Поэтому тема магистерской работы, посвященная разработке методики проектирования комбинированных зенкеров с учетом производительности процесса резания, является актуальной. Обзор существующих исследований в данном направлении Следует отметить, что вопросу разработки новых конструкций КИ посвящено много работ как отечественных, так и зарубежных фирм и отдельных авторов [3,4,5,6,7,8,9,10].  При проектировании инструмент необходимо рассматривать как составную часть ТС, а его конструктивные параметры определять с учетом рабочих процессов, протекающих в системе. Причем, следует учитывать, что взаимодействие конструктивных параметров с рабочими процессами носит многопараметрический характер. Цели и задачи магистерской работы Таким образом, одной из причиной появления недостатков КИ, является несовершенство их конструкции и методики проекти¬рования. Поэтому ликвидировать эти недостатки можно только за счет выбора оптимальных конструктивных параметров и режимов работы. Целью магистерской работы является разработка методики проектирования комбинированных зенкеров, работающих по комбинированной схеме обработки, обеспечивающих максимальную производительность процесса при достаточной точности. В магистерской работе необходимо решить следующие задачи: - рассмотреть работу комбинированного 2-х ступенчатого зенкера при обработке корпуса клапана гидравлической стойки в условиях ГПС, -проанализировать возможные схемы обработки; - изучить влияние конструктивных параметров инструмента на точность поверхностей заготовки при максимальной производительности; - с помощью программного пакета ANSSYS исследовать влияние режимов резания на точность обработки; - разработать методику проектирования комбинированного зенкера с учетом максимальной производительности обработки; - проверить адекватность разработанной методики на конкретном примере. Модель зенкера На данный момент мною разработана и предложена двухступенчатая конструкция зенкера. Процесс обработки цилиндрических поверхностей зенкером показан на рис.1.2  Рисунок 1.2. - Анимированное изображение процесса обработки цилиндрических поверхностей разработанным зенкером (зделано в mp_gif_animator 111 кБ, 19 кадр, 7 циклов повторения) Выводы и перспективы дальнейших исследований Повысить эффективность автоматизированных ТС можно за счет применения КИ с оптимальными конструктивными параметрами. Конструктивные параметры КИ находятся в функциональной зависимости с рабочими процессами, протекающими в ТС. Причем между конструктивными параметрами и рабочими процессами всегда существуют оптимальное соотношение, при котором недостатки, характерные для данного инструмента, практически устраняются. Также, надо помнить, что осевой инструмент должен проектироваться не на обезличенного потребителя, а для конкретной ТС. Только в этом случае можно гарантировать точность и качество получаемых поверхностей. Все это может служить предметом дальнейших исследований. Список использованной литературы

ДонНТУ | Портал магистров ДонНТУ | Биография | Библиотека | Ссылки | Отчет о поиске | Индивидуальный раздел |