Факультет: |

Інженерної механіки |

Спеціальність: |

Комп'ютерне проектування мехатронного гірничого обладнання |

Тема роботи: |

Математична модель процесу роботи кріплення ДМ |

Керівник: |

Семенченко Анатолій Кирилович |

Актуальність завдання. Базою сучасних очисних комплексів для відпрацювання пологонаклонних пластів є щитові механізовані кріплення, конструкція і параметри яких повинні забезпечувати надійну високопродуктивну роботу всього устаткування комплексу і безпеку роботи персоналу. Механізоване кріплення, як одна з базових машин очисного комплексу, значною мірою визначає його продуктивність. У зв'язку з цим обгрунтування і розвиток методів дослідження і розрахунку параметрів при проектуванні механізованих кріплень з характеристиками, що забезпечують їх ефективну експлуатацію в умовах підвищення навантажень на очисний забій, є актуальною науковою і практичною задачею, що має галузеве значення.

Аналіз досліджень та наукова новизна. Вирішенню завдання дослідження і розрахунку параметрів механізованих кріплень присвячені роботи ряду авторів. Розроблено аналітичні методи, проведені експериментальні дослідження. Разом з тим, на сучасному етапі отримані результати дозволяють вирішувати локальні завдання й не забезпечують вирішення задачі оптимізації на підставі повної математичної моделі механізованого кріплення. У даній роботі пропонується математична модель кінематичних параметрів механізованого кріплення, математична модель кріплень і систем гідроприводу на підставі функціонально закінчених елементів, що дозволяє вирішити завдання дослідження, розрахунку та оптимізації параметрів механізованих кріплень.

Мета і завдання роботи. Метою роботи є розробка сучасних засобів дослідження параметрів секцій механізованих кріплень для їх модернізації, що забезпечує підвищення ефективності експлуатації механізованих комплексів.

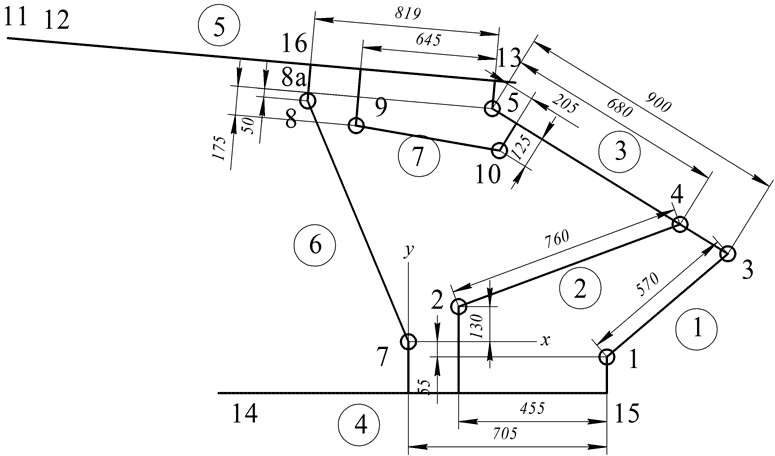

Для визначення кінематичних параметрів використовувалася математична модель вида:

![]()

Де YK – вихідний вектор, компонентами якого є координати точок 3, 4, 5,7, 8, 9, 10;

lC і lG – довжина гідростійками і стабілізуючого домкрата відповідно. Є аргументами вектор-функції fK;

P – вектор конструктивних параметрів четирьохланника.

Рисунок 1 - Розрахункова схема для визначення кінематичних параметрів. |

Вихідними даними є конструктивні параметри кріплення:

Відстані між точками є обмеженнями, на основі яких складаються рівняння кінематики.

![]() , м;

, м;

![]() , м;

, м;

![]() , м;

, м;

![]() , м;

, м;

![]() , м;

, м;

![]() , м;

, м;

l54 = 0,68 м; l24 = 0,76 м; l13 = 0,57 м;

lC і lG змінні величини.

Координати нерухомих точок 7, 2, 1:

x7= 0; x2= 0,25; x1= 0,705;

y7 = 0; y2= 0,13; y1= -0,055.

Рішення.

На підставі обмежень складається система рівнянь:

Складена система рівнянь 14-го порядку вирішується за допомогою програмного забезпечення Mathcad.

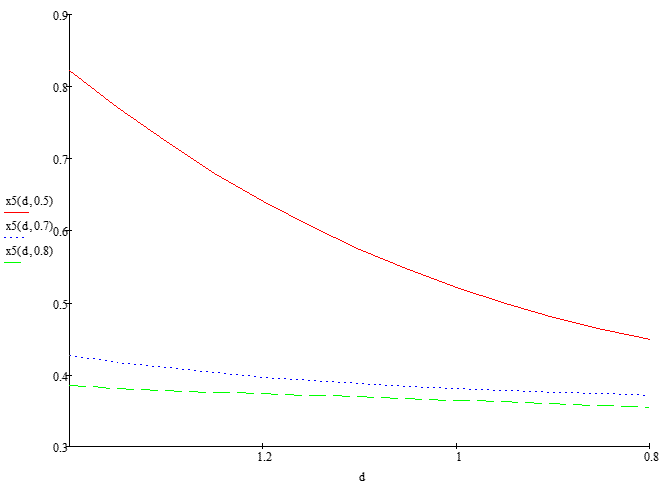

На основі отриманої моделі кінематики побудуємо графік зміни координати x точки 1 від довжини гідростійками d = f(t), для трьох положень стабілізуючого гідродомкрата lG = 0,5; 0,7; 0,8 м.

Рисунок 2 - Графік функції x5 = f(d,lG). |

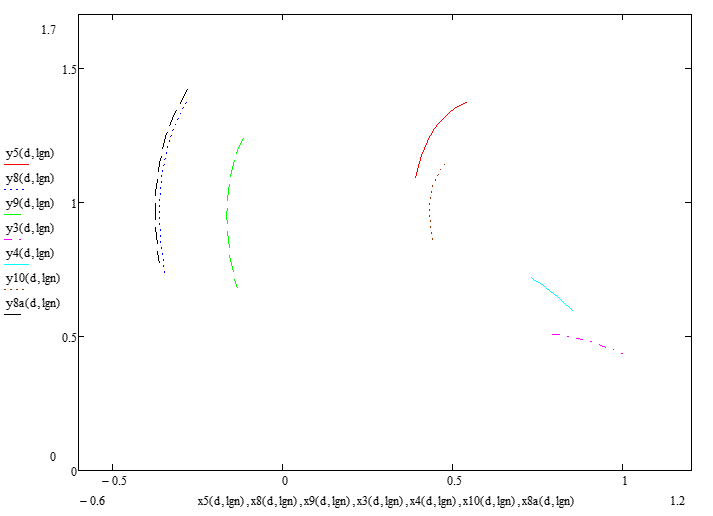

Рисунок 3 - Траєкторії точок 3,4,5,8,8а,9,10. |

Анімація процесу роботи кріплення. |

З графіка видно, що в процесі роботи базове перекриття зміщується в бік забою, що позитивно позначається на стані покрівлі.

На даному етапі виконання роботи розроблена спрощена модель механізованого кріплення на підставі наступних функціонально закінчених елементів:

З наведених ФЗЕ складаємо спрощену схему механізованого кріплення і насосної станції. Масу, що просторово переміщується замінюємо масою що переміщується лінійно.

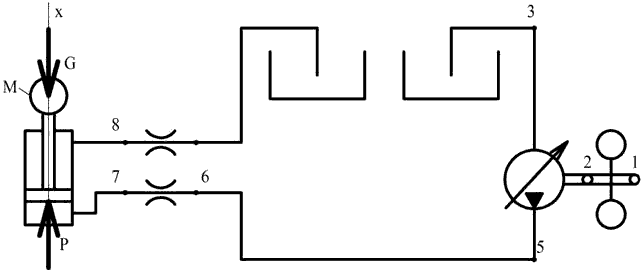

Рисунок 4 - Розрахункова схема. |

Опис розрахункової схеми:

Асинхронний електродвигун обертає насос через вал 2. Насос забирає робочу рідину з гідробака і нагнітає її в трубопровід 5-6. З трубопроводу, через дросель 6-7, рідина поступає в поршневу порожнину гідродомкрати. Дросель 6-7 імітує опір гідророзподільника. Тиск робочої рідини на поршень створює силу P, яка, долаючи силу G, витісняє рідину з штокові порожнини 8. Через дросель робоча рідина повертається в гідробака.

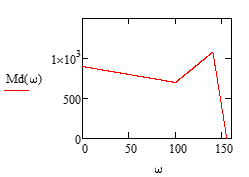

На підставі розрахункової схеми складаємо систему рівнянь:

Де JD – момент інерції ротора електродвигуна;

JN – момент інерції насоса;

ω – кутова швидкість ротора електродвигуна;

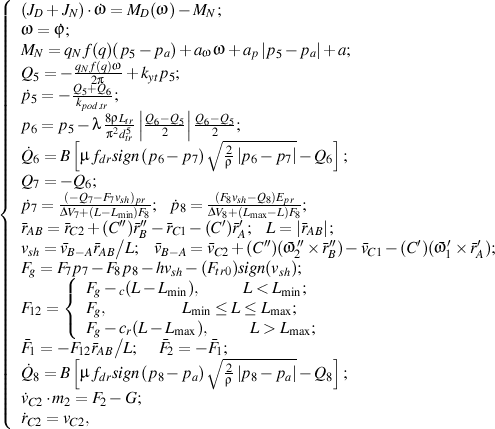

MD(ω) – статична механічна характеристика асинхронного електродвигуна. МХ апроксимується трьома прямими лініями;

Рисунок 5 - Механічна характеристика |

МN –обертаючий момент на валу насоса;

qN – максимальний робочий об'єм насоса;

f(q) – параметр регулювання, -1 ≤ f(q) ≤ 1;

рa, p5 – тиск на вході і виході з насоса відповідно;

аw - коефіцієнт гідромеханічних втрат, що залежать від кутової швидкості;

аp - коефіцієнт гідромеханічних втрат, що залежать від тиску;

а – постійна гідромеханічних втрат;

Q5 – витрата робочої рідини на виході з насоса;

kyt – коефіцієнт об'ємних втрат насоса;

p5, p6 – тиск на вході і на виході з трубопроводу;

Q5, Q6 – витрата робочої рідини на вході і на виході з трубопроводу;

kpod.tr – коефіцієнт податливості трубопроводу з рідиною;

l – коефіцієнт втрат по довжині;

ρ – щільність робочої рідини;

Ltr – довжина трубопроводу;

dtr – діаметр трубопроводу;

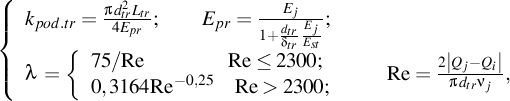

Розрахункові параметри:

Еpr – наведений об'ємний модуль пружності трубопроводу з рідиною;

Еj – модуль пружності рідини;

Еst – модуль пружності матеріалу стінок трубопроводу;

dtr – товщина стінок трубопроводу;

Re – число Рейнольдса;

νj – кінематична в'язкість робочої рідини.

Q6, Q7, Q8 – витрати у відповідних точках дроселя;

В – параметр, що враховує інерційність стовпа рідини;

μ – коефіцієнт витрати, μ=ζ-0,5;

ζ –коефіцієнт гідравлічного опору;

fdr – площа прохідного перетину дроселя;

p7, p8 – тиск в точках підключення гідроциліндра;

Q7, Q8 – витрати в точках підключення гідроциліндра;

F7, F8 – площі поршня у відповідних порожнинах;

vsh – швидкість переміщення штока щодо склянки циліндра;

Δv7, Δv8 – «мертві» обсяги порожнин;

L, Lmin, Lmax – поточна, мінімальна та максимальна довжина циліндра (відстань AB); L визначається взаємним розташуванням з'єднуються МПП, а Lmin і Lmax– конструкцією гідроциліндра;

rC1, rC2 – радіус-вектори центрів мас МПП 1 і 2 в СК OXYZ;

C',C'' – матриці напрямних косинусів СК C1X'Y'Z' и C2X''Y''Z'', жорстко пов'язаних з МПП 1і 2 відповідно, в СК OXYZ, жорстко пов'язаної з забоєм;

vB-A – швидкість точки B щодо А в СК OXYZ;

vC1, vC2 – швидкості центрів мас МПП 1 и 2 в СК OXYZ;

ω'1, ω''2 – кутові швидкості МПП 1 і 2 в СК C1X'Y'Z' і C2X''Y''Z'' відповідно;

h – коефіцієнт демпфірування;

Ftr0 – постійна тертя;

Cc,Cr – жорсткості повністю зрушити і повністю розсунутого циліндра;

F1,F2 – реакції в гідроциліндри, додані до МПП 1і 2 в СК OXYZ;

Розрахункові параметри:

![]()

dp – діаметр поршня;

dsh7, dsh8 – діаметри штоків у відповідних порожнинах;

Дана система диференціальних рівнянь вирішується за допомогою програмного забезпечення Mathcad методом Рунге-Кутта.

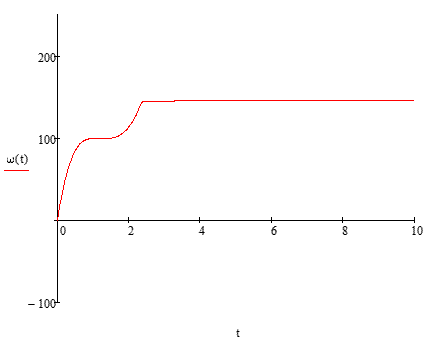

Рисунок 6 – Графическая зависимость угловой скорости |

З рис. 6 видно, що електродвигун розганяється протягом 2,4 с.

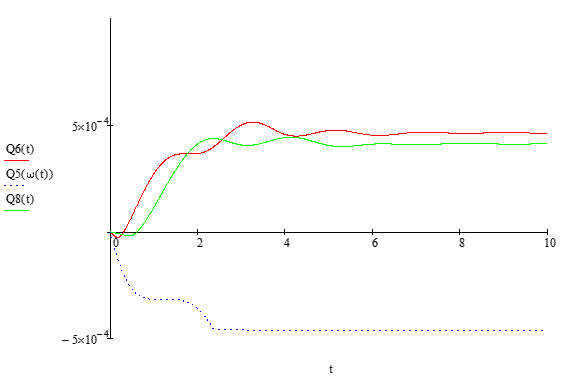

Рисунок 7 - Графічна залежність витрат в точках 5,6,8 від часу. |

Якщо рівняння вирішені вірно, то витрати у точках 5 і 6 мають бути однаковими за величиною і протилежними за знаком. Щоб перевірити це умова, необхідно проінтегрувати витрата за часом.

![]() , м3/с;

, м3/с;

![]() , м3/с;

, м3/с;

Різниця у величинах витрат 5 і 6 обумовлена пружним розширенням трубопроводу.

З рис. 7 видно, що в початковий момент часу в точках 6 і 8 витрата негативний. Це обумовлено дією сили G, проміжок часу розгону двигуна.

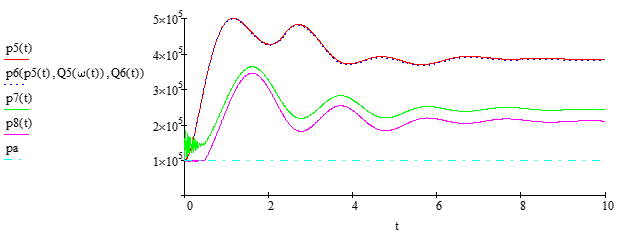

Малюнок 8 - Графічна залежність тиску в точках 5,6,7,8 від часу. |

Коливання тиску в точці 7 (рис. 8) викликані коливальною системою, що складається з маси m2 і гідроциліндра з рідиною, що грає роль пружини.

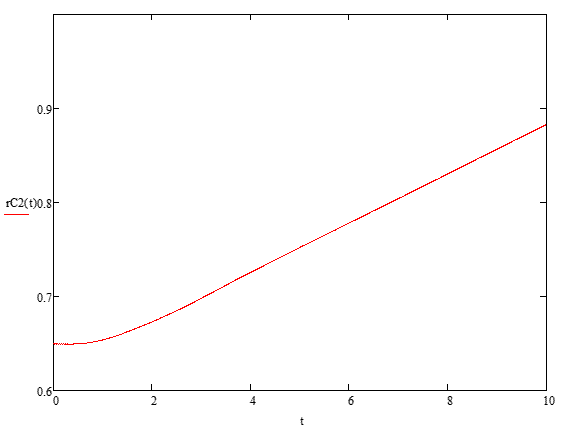

Малюнок 9 - Графічна залежність руху центру маси m2 від часу. |

У результаті проведеної роботи були розроблені математичні моделі для аналізу кінематичних параметрів кріплення, а також математична модель кріплень і системи гідроприводу на підставі функціонально закінчених елементів, що дозволяє вирішити завдання дослідження, розрахунку та оптимізації параметрів механізованих кріплень. Надалі ці математичні моделі увійдуть до складу САПР для розрахунку гірничих машин і комплексів.