Библиотека

Выбор минимального радиуса центрового профиля кулачка с применением вычислительной техники

Пархоменко В.Г. Макаренко Д.Е. (ДонНТУ, г. Донецк, Украина),

Кучер В.С. (ДИАТ, г. Донецк, Украина)

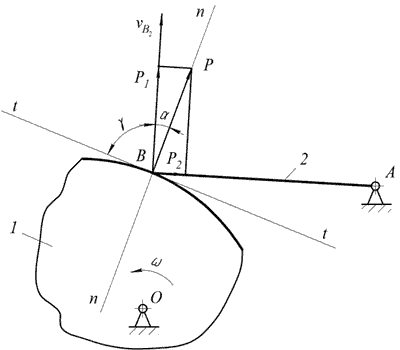

Важнейшей задачей динамического синтеза кулачкового механизма является выбор минимального радиуса центрового профиля кулачка – r0. Он осуществляется из условия ограничения угла давления α ≤ αmax. Как видно из рис. 1, сила P, действующая на толкатель 2 со стороны кулачка 1, раскладывается на 2 составляющие: P1 = P·cos(α) и P2 = P·cos(γ), где α – это угол давления, γ – угол передачи движения. Углом давления называется угол между вектором скорости конца толкателя и нормалью, проведенной к профилю кулачка через точку контакта. Углом передачи движения является не тупой угол между вектором скорости конца толкателя и касательной к профилю кулачка, т.е. дополняющий угол альфа до 90° (рис. 1). Составляющая P1 совпадает по направлению с вектором скорости конца толкателя, т.е. обеспечивает его движение. Поэтому угол давления делают как можно меньшим. P2 – «вредная» составляющая, которая может при достаточно больших значениях α (или малых γ) привести к заклиниванию механизма. Поэтому на практике значение αmax или γmin = 90° – αmax назначают для конкретных условий по обобщенным теоретическим и практическим опытным данным.

Рисунок 1 – Схема кулачкового механизма с вращающимся толкателем

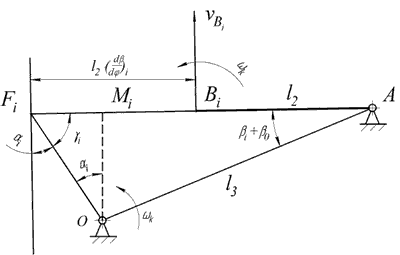

Рисунок 2 – Схема для определения угла давления

Как следует из рис. 2, Угол давления в проивольном положении кулачкового механизма с вращающимся толкателем определяется следующим образом:

![]() .

.

Отрезки AFi и AMi соответственно равны:

![]()

![]() .

.

Следовательно,

,

,

где σ,δ – параметры сборки, определяющие конструктивные особенности заданной схемы:

δ = +1, кулачок вращается по ходу часовой стрелки;

δ = -1, кулачок вращается против хода часовой стрелки;

σ = +1, толкатель смещен вправо от оси вращения кулачка;

σ = -1, толкатель смещен влево от оси вращения кулачка.

![]()

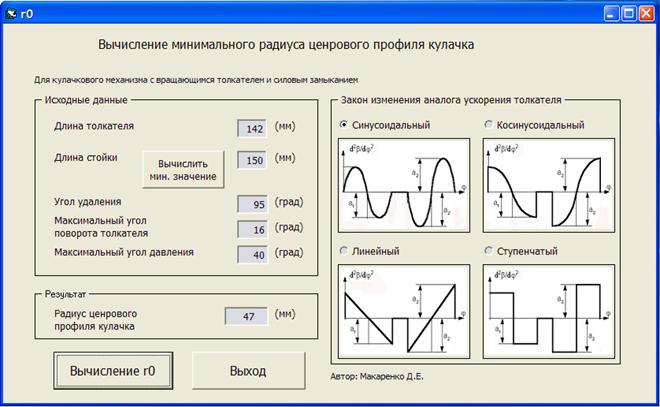

Алгоритм работы программы определения минимального радиуса показан на рис. 5.

Работа программы проходит в следующей последовательности:

Пользователь выбирает закон изменения аналога ускорения и вводит исходные данные. При этом нажатием на кнопку «вычислить мин. значение» предлагается вычислить минимальное значение длины стойки l3. В случае если значение l3 будет введено меньше минимального, программа автоматически исправит его на минимальное. Алгоритм работы подпрограммы выбора минимального значения l3 приведен на рис. 3.

Рисунок 3 – алгоритм работы подпрограммы выбора

После ввода исходных данных необходимо нажать на кнопку Вычисление r0, после чего начнется выполнение основной программы.

Вычисление минимального начального значения r0 производится по условию:

![]() ,

,

Следовательно,

![]() .

.

Если условие не выполнится, r0 будет увеличено на 1 мм и цикл повторится.

Далее определяется величина угла бета по формуле:

![]() .

.

Значение угла поворота кулачка изменяется в заданных пределах с определенным шагом и производится расчет параметров бета и ![]() в соответствии с заданными законами их изменения. Для каждого текущего значения угла поворота кулачка находится соответствующее значение угла давления и осуществляется логическая проверка условия α ≤ αmax.

в соответствии с заданными законами их изменения. Для каждого текущего значения угла поворота кулачка находится соответствующее значение угла давления и осуществляется логическая проверка условия α ≤ αmax.

Если условие не выполняется, то значение r0 изменяется:

![]() .

.

Итерационный цикл расчета повторяется до тех пор, пока не выполнится условие α ≤ αmax. Значение r0, при котором осуществляется последний цикл расчета, выводится на экран.

Рисунок 4 – окно программы

Рисунок 5 – Алгоритм программы.

Список литературы

1. В.С.Кучер, Э.Л.Гордиенко. Методические указания по аналитическому синтезу кулачковых механизмов в курсовом проектировании. Донецк, ДПИ ,1992 – 43 с.