Мирошниченко Ольга Александровна

Факультет инженерной механики и машиностроения

Специальность: Технология машиностроения

Тема выпускной работы:

Технологическое обеспечение изготовления элементов колесно-реечных движителей

Научный руководитель: Горобец Игорь Алексеевич

Материалы по теме выпускной работы: Об авторе | Библиотека | Ссылки | Отчет о поиске | | Индивидуальный раздел

ВВЕДЕНИЕ

История развития техники неразрывно связана с непрекращающимися поисками наиболее эффективных способов передвижения. Идея об устройстве, которое могло бы приводить в движение машины, не используя мускульную силу людей и животных, энергию ветра и движущейся воды, впервые возникла в Индии в XII веке.

Движитель, устройство для преобразования энергии природного источника или механического двигателя в полезную работу, обеспечивающую движение транспортных средств.

Основным видом движителей для сухопутных транспортных средств является колесо, взаимодействующее с полотном дороги (в автомобилях, мотоциклах и т. п.), или с рельсовой колеей (в трамваях, локомотивах и т. п.). Для движения по мягкому грунту и бездорожью применяют гусеничный ход (в тракторах, танках, снегоходах). Перемещение больших масс на незначительном расстояния может осуществляться шагающими движителями (например, в экскаваторах).

Движителем, преобразующим энергию ветра, является парус; для использования энергии восходящих воздушных потоков применяется парящая плоскость (в планёрах) или гибкий купол (в парашютах). Для движения в воздухе, по суше и на воде применяют воздушный винт (в самолётах, вертолётах, дирижаблях, аэросанях, глиссерах, судах на воздушной подушке). Для движения судов применяют вёсла, гребные винты и гребные колёса, крыльчатые движители, а также водомётные движители. Для перемещения в воздушной среде и космическом пространстве широко применяют движители в виде реактивного сопла.

Движетили колесно-реечного типа применяются в кранах, в короблестрпоении, а так же в механизированных комплексах по добычи угля.

По объемам мирового потребления энергоносителей уголь занимает вторую позицию после нефти и значительно опережает гидро- и атомную энергию, а так же природный газ. Угольная промышленность Украины представлена главным образом предприятиями Донецкого, Львовско-Волынского каменноугольных и Днепровского буроугольного бассейнов. Основной базой каменного угля Украины по-прежнему остается Донбасс.

Применяющийся повсеместно на шахтах способ подачи очистных комбайнов в лаве посредством гибкой тяговой цепи обладает серьезными недостатками: а) не обеспечивается надлежащая безопасность для обслуживающего персонала, из-за возможного разрыва тяговой цепи; б) требуется применение поддерживающей лебедки (при углах падения 9o и выше), устанавливаемой на верхнем штреке, от которой канат крепится к комбайну, что осложняет ведение очистных работ и ухудшает безопасность труда. Меры по усилению тяговой цепи решали эту проблему только частично, а коренное решение ее лежит в полном удалении цепи из лавы, т. е. в создании бесцепной системы подачи (БСП) очистных комбайнов.

БСП, посредством которых перемещается вдоль лавы очистной комбайн, получили широкое распространение благодаря ряду преимуществ:

- Повышению безопасности обслуживающего персонала;

- Снижению изнашивания элементов механизма подачи за счет более плавного перемещения машины;

- Возможности отработки наклонных пластов без предохранительных лебедок и др.

На современном этапе в конструкции механизмов подачи очистных комбайнов в качестве движителей преимущественное распространение получили открытые колесно-реечные передачи, которые включают в себя: приводной электродвигатель, редуктор механизма подачи с зубчатыми приводными колесами (движителем) и тормозным устройством. Эти машины, обладая высокой производительностью и энерговооруженностью, имеют значительную массу и тяговую мощность и в связи с этим предъявляют повышенные требования к прочностным характеристикам тягового органа – реечных секций и узлов их навески на забойный конвейер.

Основными достоинствами БСП, подтвержденными накопленным опытом эксплуатации, являются повышение уровня безопасности обслуживающего персонала за счет исключения источника травматизма – тяговой цепи; создание возможности отработки наклонных пластов без предохранительных лебедок за счет встраивания тормозов в механизм подачи и наличия жесткой направляющей – тягового органа, расположенной вдоль всей длины; увеличение нагрузки на комплексно-механизированные очистные забои за счет снижения динамических усилий при работе комбайна, роста тяговых усилий, скорости подачи, а также повышения ее коэффициента равномерности; возможность механизации концевых операций в лаве и ряд других.

АКТУАЛЬНОСТЬ ТЕМЫ

В связи с имеющейся тенденцией повышения нагрузки на комплексно-механизированные очистные забои особую актуальность приобретает создание механизированных комплексов высокого технического уровня, обладающих повышенными характеристиками надежности, имеющих значительную производительность при минимально необходимой металлоемкости. Наибольшее значение вопрос механизации выемочных работ очистными комбайнами с БСП приобретает на тонких пластах пологого падения, промышленные запасы которых составляют 78% общего их количества в стране и 85% - в Донбассе.

В основу бесцепной системы подачи положена зубчатая передача, в которой зубчатое колесо (или звездочка) механизма подачи входит в зацепление с зубчатой (цевочной) рейкой, размещенной вдоль става конвейера. Технология изготовления элементов движителя очистного комбайна с БСП имеет свои особенности, которые связаны с типом производства, конструкцией и тд.

При обработке зубьев приводного зубчатого колеса движителя БСП имеет место множество вариантов, связанных с особенностями конструкции колеса, его материалом. В настоящее время является актуальным выбор оптимального варианта обработки, т.е стратегии движения фрезы или дополнительных мероприятий по обработке зубьев.

ЦЕЛЬ И ЗАДАЧИ МАГИСТЕРСКОЙ ДИССЕРТАЦИИ

Целью магистерской диссертации является повышение производительности обработки деталей движителей за счет оптимизации стратегий обработки.

Задачами магистерской диссертации является:

- Выполнить анализ современного состояния вопроса. Изучить область применения движителей, конструкции движителей, способов изготовления элементов движителей.

- Исследовать стратегии изготовления элементов движителей, где анализируются способы обработки поверхностей звездочек, влияние параметров обработки на качество поверхности, способы изготовления рейки движителя.

- Разработать конструкции режущего инструмента и приспособления для изготовления элементов движителя.

- Выполнить моделирование процесса изготовления звездочки.

- Выполнить экспериментальное исследование.

ОБЗОР СУЩЕСТВУЮЩЕЙ ЛИТЕРАТУРЫ

Вопросам исследования работы, методов расчета и усовершенствования конструкции БСП посвящены работы ученых и конструкторов: Балинова И. М., Бойко Н. Г., Бреннера В. А., Буцыка Н. И., Вайсмана Ю. А., Ветчинкина Д. А., Гаврикова А. С., Гельфанда П. А., Геллера Б. М., Гетопанова В. Н., Гончарова В. В., Горбатова П. А., Гуляева В. Г., Костюкова В. М., Лаптева А. Г., Лебедева А. Д., Лукиенко В. Г., Масовича Ф. З., Оглоблина В. Д., Полосатова Л. П., Рачека В. М., Санкина В. Б., Семенова Ю. Д., Смирнова С. Н., Солода В. И., Ткачева А. Ю., Фролова А. Г., Хирова В. А. и много других.

АНАЛИЗ КОНСТРУКЦИИ ДВИЖИТЕЛЕЙ

Движителем бесцепной системы подачи является механизм, обеспечивающий кинематическую связь выходного вала редуктора подачи очистного комбайна с реечным ставом скребкового конвейера и преобразующий вращательное движение колес в поступательное движение комбайна вдоль конвейерного става.

Развитие БСП происходило по нескольким направлениям. Одним из первых путей была разработка так называемых домкратных систем подачи. Основная идея систем подачи этого типа, получившего распространение в конструкциях комбайнов в России, а так же Англии и Франции, состояла в том, что вдоль всей лавы на завальном борту конвейера располагается проводник, с которым взаимодействуют гидроцилиндры (обычно два), шарнирно закрепленные на корпусе комбайна. При помощи специальных захватов и аппаратуры управления эти цилиндры перемещают очистной комбайн вдоль забоя.

Основным достоинством такого решения была его простота. Но имеющийся опыт эксплуатации показал и наличие недостатков. К ним следует отнести неизбежные паузы в движении, связанные с переключением тяговых функций с одного домкрата на другой. Эксплуатация машин с домкратной системой подачи в сложных горно-геологических условиях (например, наличие мульд) показала плохую проходимость ими этих участков. Поэтому, а так же с учетом других проблем, этот вид БСП развития не получил.

Некоторое распространение на шахтах угледобывающих стран получили траковые системы подачи. Траковые движители состоят из бесконечной цепи, натяжного и прижимного узлов, приводной и нескольких отклоняющих звезд, а также тяговой рейки, закрепленной на конвейере. Звезда, насаженная на шлицы выходного вала редуктора механизма подачи комбайна, приводит в движение приводную цепь, находящуюся в зацеплении с неподвижной тяговой рейкой, в результате чего происходит перемещение комбайна.

Наиболее ярким представителем этого типа системы подачи является система «Рэкатрэк» фирмы «Питкрафт». С этой системы начался в Великобритании в 1971 году переход с цепной системы на бесцепную. Именно она продемонстрировала эффективность нового принципа подачи и послужила началом отказа от длинных круглозвенных цепей, протянутых вдоль лавы.

В развитых угледобывающих странах наибольшее распространение получили колесные движители БСП, включающие в себя три конструктивные группы: цевочно-реечные движители, зубчато-реечные движители, а также движители, выполненные по схеме «шестерня-колесо-цепь в желобе». Наиболее ярким представителем последней группы является системы подачи «Динатрэк» фирмы «Хальбах и Браун». Они состоят из направляющего желоба, жестко закрепленного на конвейере, в который укладывается специальная разнокалиберная и разношаговая цепь. Приводное зубчатое колесо, окатываясь по звеньям цепи, передает крутящий момент при помощи редуктора от приводного электродвигателя к выходному зубчатому колесу и перемещает машину вдоль забоя.

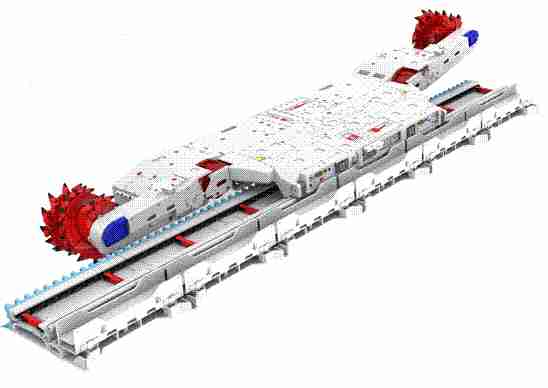

Разновидностью этой системы подачи является, когда желоб с тяговой цепью расположен либо по забойному, либо по завальным бортам скребкового конвейера. К этой группе могут быть отнесены системы «Мастертрэк», «Пауэртрэк» и другие аналогичные системы (рис. 1).

Группа БСП, работающих с зубчатыми тяговыми органами, может быть охарактеризована двумя наиболее популярными конструкциями: зубчатой рейкой фирмы «Эйкгофф» (Германия) и рейки «Ролл-Рэк» фирмы «Андерсон Мейвор», а также ее российским аналогом – рейкой РКД (завод-производитель «Тяжстанкогидропросс» г. Новосибирск), тяговыми органами СР, РМП (разработчик Гипроуглемаш) (Рис. 2)

Реечные секции с прямобочными зубьями представляют собой сварную конструкцию. Среди реек, применяемых с комбайнами для выемки маломощных пластов (0,8-1,2м), можно выделить конструкцию рейки, которая применяется в Западной Европе, версии системы «Эйкотрек» (рис. 3).

Зубчатая рейка, расположенная на забойном борту скребкового конвейера, имеет трапециевидный профиль зуба. Эта версии «Эйкотрэка» изготавливается методом поковки, что значительно снижает стоимость изготовления. Недостатком системы является ее неуниверсальность, то есть невозможность установки системы без изменений на завальном борту конвейера, а так же, как показал опыт эксплуатации, трудности, возникающие при работе системы подачи на пластах со сложной гипсометрией.

Система подачи «Ролл Рэк» фирмы «Андерсон стратклайд» (Великобритания) нашла достаточно большое распространение на очистных комбайнах, эксплуатирующихся в США и Великобритании. Она включает в себя цевочные барабаны с пятью равномерно расположенными по окружности цевками, установленные на выходных валах механизмов подачи и обкатывающейся по зубчатой рейке, закрепленной на завальном борту скребкового конвейера. Достоинством тягового органа этой системы является простота изготовления; достаточно высокий КПД за счет отсутствия промежуточных элементов и передачи моментов с приводного цевочного барабана непосредственно на рейку. Удачно выбранные профили сопрягаемых элементов (бочкообразный ролик – трапецеидальный зуб) позволяет в значительной мере снизить скольжение и улучшить картину распределения затягивающих и выталкивающих усилий в зацеплении. Простота монтожа-демонтожа реек системы «Ролл Рэк» на конвейере также является преимуществом по сравнению с другими системами.

Цевочные рейки в настоящее время получили наибольшее распространение. Известны различные варианты таких конструкций. Цевочные тяговые органы монтируются на навесном оборудовании, на завальном борту скребкового конвейера. Область применения цевочных реек является отработка пластов полезных ископаемых мощностью более 1,3м. К таким системам можно отнести «Эйкотрэк», аналогичная ей «Польтрэк», разработанная в Польше.

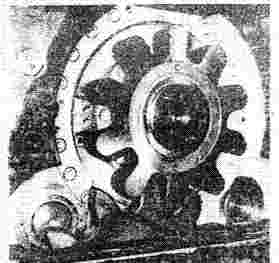

В БСП «Эйкотрэк» фирмы «Эйкгофф» движитель выполнен по схеме «зубчатая шестерня-колесо-рейка» (рис. 4) колесо обкатываемое по цевочной рейке, закрепленной на завальном борту скребкового конвейера. Рассматриваемая система подачи обладает рядом особенностей. В качестве образующего выбран циклоидальный профиль зацепления, что позволило значительно повысить динамические и кинематические характеристики. Рейки выполнены длиной в полрештака и закреплены на конвейере так, что стыки соседних рештаков перекрываются рейкой и таким образом снимается проблема необходимости сохранения шага зацепления на стыках соседних секций конвейера, однако, при этом несколько ограничивается его подвижность.

Особенностями эксплуатации движителя БСП являются: неравномерность скорости перемещения, неравномерность тягового усилия, наличие знакопеременных радиальных усилий, вызывающих изменения мгновенного КПД передачи. Эти параметры во многом определяются непостоянством межцентрового расстояния, изменение величины которого достигает 10%, а также значительным изменением шага зацепления, имеющим место при прохождении колесом привода стыков между рейками.

Конструктивно применяемые движители можно разделить на двухэлементные (приводное колесо – рейка) и трехэлементные (приводное колесо – промежуточное колесо – рейка). Особенностью комбайнов для выемки тонких пластов является ограниченная высота их корпуса. Это накладывает дополнительные ограничительные требования и к БСП, обусловленные ограниченными габаритами движителя. В связи с этим движители, рассматриваемых в магистерский диссертации очистных комбайнов, являются двухэлементными и состоят из приводного зубчатого колеса, взаимодействующего с зубчатой (цевочной) рейкой, установленной на конвейере. На рисунке 5 представлена анимация типовой трехмерной модели движения колеса по цевочной рейке.

В настоящее время наибольшее применение получили три типа реек:

- с круглыми цевочными пальцами, расположенными вертикально или горизонтально;

- зубчатые рейки в виде вертикальной полосы;

- рейки в виде горизонтальной полосы с зубьями или отверстиями, в которые входят зубья ведущей звездочки.

Широко используется БСП на базе цевочного зацепления. Совмещение в одном элементе и функций направляющей для комбайна, и носителя зубчатой передачи в виде цевок явилось удачным конструкторским решением для комбайнов, работающих с рамы конвейера в условиях тонких пластов.

В оценке работоспособности движителей бесцепных систем подачи большое значение имеет качество зацепления «колесо-рейка» т.к. важно обеспечить плавность хода комбайна и минимальные радиальные усилия в зацеплении. Эти патаметры могут в конечном итоге влиять на положение комбайна в пространстве и следовательно смещать исполнительный орган.

Также критерием оценки является минимальный износ элементов движителя. Необходимо также исключение кромочного контакта вершины зуба колеса с цевкой или зубом рейки при выходе из зацепления, где вместо трения качения имеет место трение скольжения.

Следует заметить, что БСП очистных комбайнов эксплуатируются в тяжелых шахтных условиях, в которых имеет место изменение межосевого расстояния в паре «колесо-рейка» из-за зазоров в обратных захватах очистного комбайна, изменение шага по рейке, вследствие зазоров в конвейерном ставе.

При проектировании зубчатых элементов движителей БСП необходимо особое внимание уделить выбору оптимальных значений геометрических параметров зубчатых элементов, обеспечивающих минимальные вредные вертикальные составляющие усилий и нормальное функционирование механизма в заданном диапазоне межосевых расстояний и шага рейки.

Например, институтом «Донгипроуглемаш» разработан очистной комбайн УКД400 (рис 6), который предназначен для механизированной выемки угля в составе очистных комплексов, 1МКДД, 1МКД90, 2МКД90, 2МКД90Т, 1МДТ, МДМ, с конвейерами типа КСД26, СП26У, СП36 в очистных забоях пологих и наклонных пластов мощностью до 1,5 м, подвигающихся по простиранию с углами наклона до 35o, а также по восстанию и падению с углами до 10o, при сопротивляемости угля резанию до 400 кН/м с номинальным напряжением сети 1140 В. Комбайн оснащен бесцепной системой подачи с частотно-регулируемым электроприводом и размещенным на штреке преобразователем частоты, имеет ширину захвата 0,7м и может оснащаться шнеками диаметром 800, 900, 1000, 1120 мм. Комбайн может оснащаться системой управления украинского производства или немецкой – фирмы «BARTEK»

АНАЛИЗ СПОСОБОВ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ДВИЖЕТЕЛЯ

В настоящее время, наибольшее распространение получила конфигурация рейки БСП комбайна (рис 7), разработанной еще в 80-е годы ХХ века в компании Eickhoff и принятой на «вооружение» в конструкции «Донгипроуглемаш» корпорации «Горные машины».

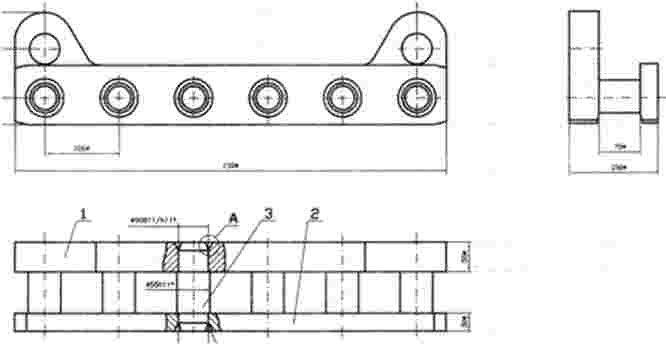

Рассмотрим технологические особенности изготовления колесно-реечного движителя БСП. Изготовление реечного става имеет свои специфические особенности. В первую очередь, тип производства элементов реек, состоящих из основания 1, цевок 2 и рамы 3 (рис.8), имеет массовый характер. В качестве заготовки основания и рамы в настоящее время используется литье. Основание и рама обрабатываются на вертикально-фрезерной и радиально-сверлильной операциях, в результате которых реализуются наружные поверхности и отверстия под цевки и для крепежа рейки.

Все наружные поверхности цевки обрабатываются точением. Далее, после установки всех цевок в отверстия основания и рамы, их обваривают. Сварка выполняется с местным подогревом до температуры 300…350o , а после нее производят термическую обработку изделия - отпуск при температуре 500…550o .

Таким образом, из анализа приведенной технологии получения цевочной рейки БСП, можно сделать вывод о ее высокой трудоемкости изготовления, а следовательно и себестоимости. Учитывая массовый характер изготовления рейки, стоимость БСП горного комплекса существенно выше стоимости цепного тягового органа, используемого в некоторых вариантах конструкции комбайнов.

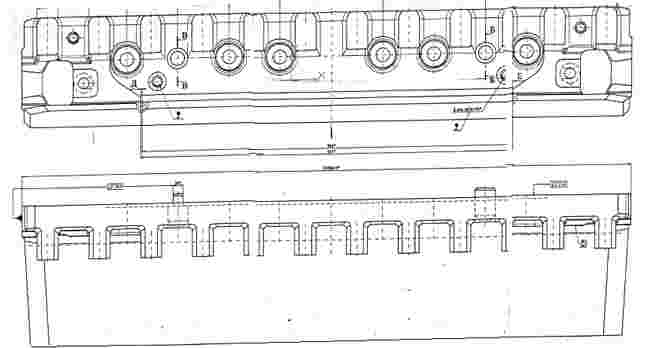

Вместе с тем, в ГП «Донгипроуглемаш» была разработана конструкция колесно-реечного движителя БСП очистного комбайна, зубчатая рейка которого, рис. 9, является более технологичной в конструкции , чем ранее рассмотренная конструкция цевочной рейки (рис.8). Такая рейка получается способом литья и предусматривает минимум операций механической обработки резанием, связанных лишь с получением четырех отверстий для крепления рейки к ставу скребкового конвейера и фрезерованием двух призонных поверхностей по длине детали и двух торцов рейки.

Как видно из описания технологии обработки, рейка имеет меньшую трудоемкость при изготовлении, в сравнении с трудоемкостью изготовления цевочной рейки. Зубья рейки не нуждаются в точной обработке, их профиль может быть получен литьем.

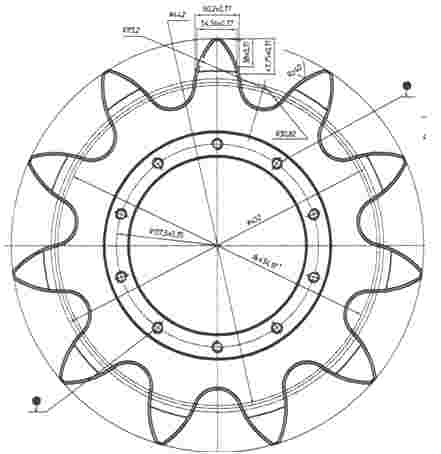

Рассмотрим особенности технологии изготовления зубчатого колеса (звездочки) БСП, рис 9. В теории зацепления известны и нашли широкое практическое применение зубчатые колеса с различными профилями зацепления: эвольвентный, циклоидный, Новикова. Однако, поскольку БСП очистных комбайнов эксплуатируются в тяжелых шахтных условиях. Важным требованием к зубчатым колесам движителей БСП является повышенная твердость и износостойкость зубьев. Это связано с тяжелыми условиями эксплуатации колесно-реечного движителя. Поэтому в качестве материала зубчатого колеса БСП используют высоколегированные низкоуглеродистые конструкционные стали с последующей термической обработкой в виде цементации и закалки.

Изготовление зубьев зубчатого колеса движителя обычно выполняется методом копирования на фрезерных станках с ЧПУ. В качестве режущего инструмента при обработке зубьев звездочки используется пальцевая фреза. Производство колес имеет, в основном, мелко- или среднесерийный характер.

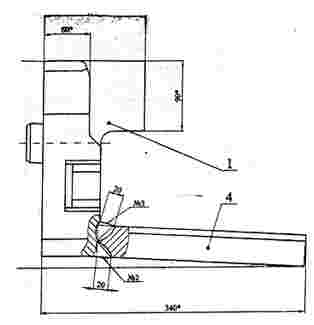

Для обработки зубчатых колес движителей БСП возможны такие варианты обработки зубьев колеса, рис. 10.

Вариант обработки, рис. 10а, можно назвать самым «экстремальным», в этом случае обработка происходит за один проход. Фреза испытывает большие нагрузки под воздействием сил резания. В связи с этим, для обеспечения нормальной обработки требуется подбирать оптимальные режимы обработки, учитывая стойкость и износостойкость инструмента, материал заготовки, т. к. если стойкость инструмента будем невысока, фреза, в процессе обработки, может значительно деформироваться или поломаться. Замена инструмента ведет за собой следующие действия: наладка станка и заново выставляют станок на ноль. Это ведет к увеличению вспомогательного времени, штучного времени и себестоимости изготовления детали.

Так же при этом варианте обработке могут появляться существенные погрешности, т. к. инструмент сильно нагружен и подвергается повышенному износу. Возможен вариант обработки, рис 10б, когда предварительно в местах предполагаемых впадин между зубьями заготовки сверлят отверстия. Пальцевая фреза движется по эквидистанте, обрабатывая профиль зуба. Когда режущий инструмент достигает отверстия, совершает «холостой слой», в это время фреза «разгружается» и происходит частичное охлаждение ее режущих кромок.

Третий вариант обработки, рис. 10в, при котором глубину резания, равную ширине зубчатого венца, делят на некоторые части. В этом случае происходит послойная обработка впадин зубьев колеса. В таком режиме обработки инструмент менее нагружен, но время обработки существенно увеличивается.

Следующий вариант обработки, рис 10г, заключается в том, что первоначально фреза совершает прямолинейные радиальные движения, до формирования впадины зубьев колеса. Затем - движение фрезы реализуется по эквидистанте к поверхности зубьев. На участках 1-2, 3-4 обрабатывается профиль зуба, на участке 2-3 фреза выполняет холостой ход.

Возможна и 3D обработка поверхности зубьев, реализуемая по схеме рис. 10д. Здесь режущий инструмент движется по эквидистанте профиля зубьев. При этом, на вершине зуба, где припуск наименьший, фреза совершает обработку на всей ширине зуба. При дальнейшей обработке слой снимаемого материала увеличивается, при этом фреза поднимается вдоль ширины зуба, рис. 10д. Данный способ достаточно эффективный, с точки зрения нагруженности инструмента, точности и времени обработки. Однако, для реализации такой стратегии обработки необходимо динамическое изменение параметров и высотной траектории резания. Поэтому задачей оптимизации процесса резания является нахождение траектории движения фрезы, и режимных параметров обработки.

По сравнению с первым вариантом обработки все последующие более рациональны, с точки зрения увеличения стойкости инструмента и точности обработки зубьев колеса. Но при этом, в связи с наличием дополнительных проходов инструмента, трудоемкость обработки увеличивается. При получении заданного профиля зубьев колеса с обеспечением требуемого качества поверхностного слоя существуют необходимые ограничения в обработке. Это стойкость и износ инструмента, материал заготовки, режимы резания, трудоемкость обработки. Учитывая эти ограничения, одной из важных задач является определение оптимальной стратегии обработки для детали с определенными конструкцией и материалом.

ЗАКЛЮЧЕНИЕ

Таким образом, для перемещения современных очистных комбайнов применяются бесцепные системы подачи, оснащенными движителями зубчатого или цевочного типов.

Анализ особенностей технологий изготовления колесно-реечного движителя БСП позволил сделать следующие выводы. Конструкция зубчатого реечного става более технологична и менее затратна, по сравнению с конструкцией става из цевочных реек. При обработке зубьев приводного зубчатого колеса движителя БСП имеет место множество вариантов, связанных с особенностями конструкции колеса, его материалом, принятой стратегией движения фрезы, дополнительными мероприятиями по обработке зубьев.

СПИСОК ЛИТЕРАТУРЫ

- Бреннер В. А., Лукиенко Л. В Повышение ресурса бесцепных систем подачи угледобывающих комбайнов. РХТУ им. Д. И. Менделеева. Новомосковский институт, Новомосковск, 2004. – 204 с.

- Эксплуатация узкозахватных комбайнов на шахтах Донбасса/ И. Л. Элькин, В. А. Антипов, С. С. Казаков и др. – К.: Техника, 1980. – 188 с., ил. – Библиогр.: с 184 – 186. (Б-ка передового опыта. Технология производства).

- Бабенко М.О. «Исследование точности изготовления реек бесцепных систем подачи горных комбайнов» в сборнике восьмого научно-практического семинара «Практика и перспективы развития партнерства в сфере высшей школы». ДонНТУ – ТГРУ, 17-20 апреля 2007г. – с. 66.

- Горобец И.А., Русланов Р. Г., Оптимизация геометрии зацепления колесно-реечных движителей// Качество машин: Сб. тр. IV международная научно-техническая конференция 10-11 мая 2001 г. Г. Брянск. – Брянск: БГТУ, 2001 – Т.1. – с. 27-29.

- Горобец И. А., Бабенко М. О. "Влияние погрешности профиля зубьев на характеристики колесно-реечных движителей" в сбрнике трудов XIII Международной научно-технической конференции в г. Севастополе 11-16 сентября 2006г. В 5-х томах. - Донецк: ДонНТУ, 2006. Т1 - с. 26-27

- Горобец И.А., Бен Айша Зиед "Проектирование колесно-реечного зубчатого зацепления с оптимальными параметрами". Статья опубликована в студенческом научно-техническом журнале Инженер N2/2002

- http://www.dgum.com.ua/och.php ГП «Донгипруглемаш» - лидер угольного машиностроения. Очистные комбайны.

- http://www.mmc.kiev.ua/index.php Сайт НПК «Горные машины» - лидер Украинского горно-шахтного машиностроения.

- Воскресенский В. С., Василенко М. С. "Повышение износостойкости цевочных передач движителей угольных комбайнов" в сборнике научных трудов тематический выпуск "Проблемы механического привода". Харьков: НТУ "ХПИ". - 2008,№28. - с. 53-57

- Всеукраинский журнал "Сделано в Украине". Статья "Горловский машиностроительный: как удержать лидерство"

Работа еще не закончена. Полный вариант магистерской диссертации можно будет получить после декабря 2010 года у автора или научного руководителя.

| Вверх |

ДонНТУ > Портал магистров ДонНТУ || Об авторе | Библиотека | Ссылки | Отчет о поиске | | Индивидуальный раздел