Мирошниченко Ольга Олександрівна

Факультет інженерної механіки та машинобудування

Спеціальність: Технологія машинобудування

Тема випускної роботи:

Технологічне забезпечення виготовлення елементів колісно-рейкових рушіїв

Науковий керівник: Горобець Ігор Олексійович

Матеріали до теми випускної роботи: Про автора

ВСТУП

Історія розвитку техніки нерозривно пов'язана з безперервними пошуками найбільш ефективних способів пересування. Ідея про пристрій, який міг би наводити в рух машини, не використовуючи мускульну силу людей і тварин, енергію вітру і рухомої води, вперше виникла в Індії в XII столітті.

Рушій, пристрій для перетворення енергії природного джерела або механічного двигуна в корисну роботу, що забезпечує рух транспортних засобів. Основним виглядом рушіїв для сухопутних транспортних засобів є колесо, що взаємодіє з полотном дороги (у автомобілях, мотоциклах і т. п.), або з рейковою колією (у трамваях, локомотивах і т. п.). Для руху по м'якому грунту і бездоріжжю застосовують гусеничний хід (у тракторах, танках, снігоходах). Переміщення великих мас на незначному відстані може здійснюватися крокуючими рушіями (наприклад, в екскаваторах).

Рушієм, що перетворює енергію вітру, є вітрило; для використання енергії висхідних повітряних потоків застосовується ширяюча площина (у планерах) або гнучкий купол (у парашутах). Для руху в повітрі, по суші і на воді застосовують повітряний гвинт (у літаках, вертольотах, дирижаблях, аеросанях, глісерах, судах на повітряній подушці). Для руху судів застосовують весла, грібні гвинти і грібні колеса, крыльчатые рушіїв, а також водометних рушіїв. Для переміщення в повітряному середовищі і космічному просторі широко застосовують рушіїв у вигляді реактивного сопла.По об'ємах світового вжитку енергоносіїв вугілля займає другу позицію після нафти і значно випереджає гидро- і атомну енергію, а так само природний газ. Вугільна промисловість України представлена головним чином підприємствами Донецького, Львівсько-волинського каменноугольных і Дніпровського буровугільного басейнів. Основною базою кам'яного вугілля України як і раніше залишається Донбас.

Спосіб, що застосовується повсюдно на шахтах, подачі очисних комбайнів в лаві за допомогою гнучкого тягового ланцюга володіє серйозними недоліками: а) не забезпечується належна безпека для обслуговуючого персоналу, із-за можливого розриву тягового ланцюга; б) потрібне вживання лебідки (при кутах падіння 9 o і вище), що підтримує, встановлюється на верхньому штреку, від якої канат кріпиться до комбайна, що ускладнює ведення очисних робіт і погіршує безпеку праці. Заходи по посиленню тягового ланцюга вирішували цю проблему лише частково, а корінне рішення її лежить в повному видаленні ланцюга з лави, тобто в створенні бесцепной системи подачі (БСП) очисних комбайнів.

БСП, за допомогою яких переміщається уздовж лави очисний комбайн, набули широкого поширення завдяки ряду переваг:

- Підвищенню безпеки обслуговуючого персоналу;

- Зниженню зношування елементів механізму подачі за рахунок плавнішого переміщення машини;

- Можливості відробітку похилих пластів без запобіжних лебідок і ін.

На сучасному етапі в конструкції механізмів подачі очисних комбайнів як рушії переважного поширення набули відкриті колісно-рейкові передачі, які включають: приводний електродвигун, редуктор механізму подачі із зубчастими приводными колесами (рушієм) і гальмівним пристроєм. Ці машини, володіючи високою продуктивністю і енергоозброєністю, мають значну масу і тягову потужність і у зв'язку з цим пред'являють підвищені вимоги до прочностным характеристик тягового органу – рейкових секцій і вузлів їх навішування на забійний конвеєр.

Основними достоїнствами БСП, підтвердженими накопиченим досвідом експлуатації, є підвищення рівня безпеки обслуговуючого персоналу за рахунок виключення джерела травматизму – тягового ланцюга; створення можливості відробітку похилих пластів без запобіжних лебідок за рахунок вбудовування гальм в механізм подачі і наявності тягового органу, розташованого уздовж всієї довжини; збільшення навантаження на комплексно-механізовані очисні забої за рахунок зниження динамічних зусиль при роботі комбайна, зростання тягових зусиль, швидкості подачі, а також підвищення її коефіцієнта рівномірності; можливість механізації кінцевих операцій в лаві і ряд інших.

АКТУАЛЬНІСТЬ ТЕМИ

У зв'язку з наявною тенденцією підвищення навантаження на комплексно-механізовані очисні забої особливої актуальності набуває створення механізованих комплексів високого технічного рівня, що володіють підвищеними характеристиками надійності, мають значну продуктивність при мінімально необхідній металоємності. Найбільше значення питання механізації выемочных робіт очисними комбайнами з БСП набуває на тонких пластах пологого падіння, промислові запаси яких складають 78% загальної їх кількості в країні і 85% - в Донбасі.

В основу бесцепной системи подачі покладена зубчаста передача, в якій зубчасте колесо (або зірочка) механізму подачі входить в зачеплення із зубчастою (цевочной) рейкою, розміщеною уздовж ставу конвеєра. Технологія виготовлення елементів рушія очисного комбайна з БСП має свої особливості, які пов'язані з типом виробництва, конструкцією і тд.

При обробці зубів приводного зубчастого колеса рушія БСП має місце безліч варіантів, пов'язаних з особливостями конструкції колеса, його матеріалом. В даний час є актуальним вибір оптимального варіанту обробки, тобто стратегії руху фрези або додаткових заходів щодо обробки зубів.

МЕТА І ЗАДАЧІ МАГІСТЕРСЬКОЇ ДИСЕРТАЦІЇ

Метою магістерської дисертації є підвищення продуктивності обробки деталей рушіїв за рахунок оптимізації стратегій обробки.

Задачами магістерської дисертації є:

- Виконати аналіз сучасного стану питання. Вивчити сферу застосування рушіїв, конструкції рушіїв, способів виготовлення елементів рушіїв.

- Досліджувати стратегії виготовлення елементів рушіїв, де аналізуються способи обробки поверхонь зірочок, вплив параметрів обробки на якість поверхні, способи виготовлення рейки рушія.

- Розробити конструкції ріжучого інструменту і пристосування для виготовлення елементів рушія.

- Виконати моделювання процесу виготовлення зірочки.

- Виконати експериментальне дослідження.

ОГЛЯД ІСНУЮЧОЇ ЛІТЕРАТУРИ

Питанням дослідження роботи, методів розрахунку і удосконалення конструкції БСП присвячені роботи учених і конструкторів: Балінова І. М., Жваво Н. Р., Бреннера С. А., Буцика Н. І., Вайсмана Ю. А., Ветчинкина Д. А., Гаврікова А. С., Гельфанда П. А., Геллера Б. М., Гетопанова С. Н., Гончарова С. С., Горбатова П. А., Гуляєва С. Р., Костюкова С. М., Лаптева А. Р., Лебедева А. Д., Лукиенко С. Р., Масовіча Ф. З., Оглобліна С. Д., Полосатова Л. П., Рачека С. М., Санкина С. Б.., Семенова Ю. Д., Смирнова С. Н., Солоду С. І., Ткачева А. Ю., Фролова А. Р., Хирова С. А. і багато інших.

АНАЛІЗ КОНСТРУКЦІЇ РУШІЇВ

Рушієм бесцепной системи подачі є механізм, що забезпечує кінематичний зв'язок вихідного валу редуктора подачі очисного комбайна з рейковим ставом скребкового конвеєра і перетворює обертальний рух коліс в поступальну ходу комбайна уздовж конвеєрного ставу.

Розвиток БСП відбувався по декількох напрямах. Однією з перших доріг була розробка так званих систем домкратів подачі. Основна ідея систем подачі цього типа, що набула поширення в конструкціях комбайнів в Росії, а так само Англії і Франції, полягала в тому, що уздовж всієї лави на завальному борту конвеєра розташовується провідник, з яким взаємодіють гідроциліндри (зазвичай два), шарнірно закріплені на корпусі комбайна. За допомогою спеціальних захватів і апаратури управління ці циліндри переміщають очисний комбайн уздовж забою.

Основною гідністю такого рішення була його простота. Але наявний досвід експлуатації показав і наявність недоліків. До них слід віднести неминучі паузи в русі, пов'язані з перемиканням тягових функцій з одного домкрата на іншій. Експлуатація машин з системою домкрата подачі в складних горно-геологічних умовах (наприклад, наявність мульд) показала погану прохідність ними цих ділянок. Тому, а так само з врахуванням інших проблем, цей вигляд БСП розвитку не отримав.

Деякого поширення на шахтах вуглевидобувних країн набули траковиє системи подачі. Траковиє рушії складаються з безконечного ланцюга, натяжного і притискного вузлів, приводний і декількох зірок, що відхиляють, а також тягової рейки, закріпленої на конвеєрі. Зірка, насаджена на шліци вихідного валу редуктора механізму подачі комбайна, наводить в рух приводний ланцюг, що знаходиться в зачепленні з нерухомою тяговою рейкою, внаслідок чого відбувається переміщення комбайна.

Найбільш яскравим представником цього типа системи подачі є система «Рекатрек» фірми «Піткрафт». З цієї системи почався у Великобританії в 1971 році перехід з ланцюгової системи на бесцепную. Саме вона продемонструвала ефективність нового принципу подачі і послужила початком відмови від довгих круглозвенных ланцюгів, протягнутих уздовж лави.

У розвинених вуглевидобувних країнах найбільшого поширення набули колісні рушії БСП, що включають три конструктивні групи: цевочно-реечные рушії, зубчасто-рейкові рушії, а також рушії, виконані за схемою «шестерня-колесо-ланцюг в жолобі». Найбільш яскравим представником останньої групи є системи подачі «Дінатрек» фірми «Хальбах і Браун». Вони складаються з направляючого жолоба, жорстко закріпленого на конвеєрі, в який укладається спеціальний різнокаліберний і різнокроковий ланцюг. Пріводне зубчасте колесо, обливаючись по ланках ланцюга, передає крутний момент, за допомогою редуктора від приводного електродвигуна до вихідного зубчастого колеса і переміщає машину уздовж забою.

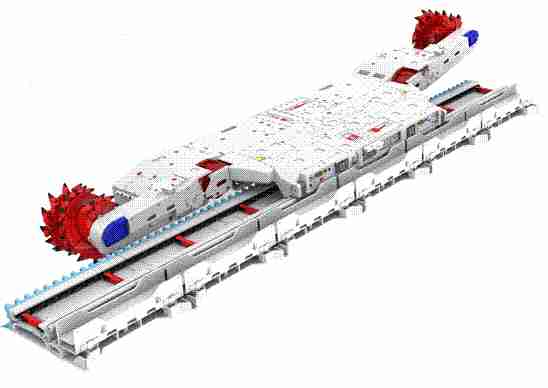

Різновидом цієї системи подачі є, коли жолоб з тяговим ланцюгом розташований або по забійному, або по завальних бортах скребкового конвеєра. До цієї групи можуть бути віднесені системи «Мастертрек», «Пауертрек» і інші аналогічні системи (рис. 1).

Група БСП, що працюють із зубчастими тяговими органами, може бути охарактеризована двома найбільш популярними конструкціями: зубчастою рейкою фірми «Ейкгофф» (Німеччина) і рейки «Ролл-Рек» фірми «Андерсон Мейвор», а також її російським аналогом – рейкою РКД (завод-виробник «Тяжстанкогидропросс» м. Новосибірськ), тяговими органами СР, РМП (розробник Гипроуглемаш) (рис. 2)

Рейкові секції з прямобочными зубами є зварною конструкцією.

Серед рейок, вживаних з комбайнами для виїмки малопотужних пластів (0,8-1,2м), можна виділити конструкцію рейки, яка застосовується в Західній Європі, версії системи «Ейкотрек» (рис. 3).

Зубчаста рейка, розташована на забійному борту скребкового конвеєра, має трапецієвидний профіль зуба. Ця версія «Ейкотрека» виготовляється методом поковки, що значно знижує вартість виготовлення. Недоліком системи є її неуніверсальність, тобто неможливість установки системи без змін на завальному борту конвеєра, а так само, як показав досвід експлуатації, труднощі, що виникають при роботі системи подачі на пластах із складною гіпсометрією.

Система подачі «Ролл Рек» фірми «Андерсон стратклайд» (Великобританія) знайшла чимале поширення на очисних комбайнах, що експлуатуються в США і Великобританії. Вона включає цевочні барабани з п'ятьма рівномірно розташованими по колу цевками, встановлені на вихідних валах механізмів подачі і що обкатується по зубчастій рейці, закріпленій на завальному борту скребкового конвеєра. Гідністю тягового органу цієї системи є простота виготовлення; досить високий ККД за рахунок відсутності проміжних елементів і передачі моментів з приводного цевочного барабана безпосередньо на рейку. Вдало вибрані профілі елементів (бочкоподібний ролик – трапецеїдальний зуб), що сполучаються, дозволяє значною мірою понизити ковзання і поліпшити картину розподілу затягуючих і виштовхуючих зусиль в зачепленні. Простота монтожа-демонтожа рейок системи «Ролл Рек» на конвеєрі також є перевагою в порівнянні з іншими системами.

Цевочні рейки в даний час набули найбільшого поширення. Відомі різні варіанти таких конструкцій. Цевочниє тягові органи вмонтовуються на навісному устаткуванні, на завальному борту скребкового конвеєра. Сфера застосування цевочных рейок є відробіток пластів корисних копалини потужністю більш 1,3м. До таких систем можна віднести «Ейкотрек», аналогічна їй «Польтрек», розроблена в Польщі.

У БСП «Ейкотрек» фірми «Ейкгофф» рушій виконаний за схемою «зубчаста шестерня-колесо-рейка» (рис. 4) колесо обкатуване по цевочной рейці, закріпленій на завальному борту скребкового конвеєра. Дана система подачі володіє рядом особливостей. Вибраний циклоїдний профіль зачеплення, дозволив значно підвищити динамічні і кінематичні характеристики. Рейки виконані завдовжки в полрештака і закріплені на конвеєрі так, що стики сусідніх рештаков перекриваються рейкою і таким чином знімається проблема необхідності збереження кроку зачеплення на стиках сусідніх секцій конвеєра, проте, при цьому декілька обмежується його рухливість.

Особливостями експлуатації рушія БСП є: нерівномірність швидкості переміщення, нерівномірність тягового зусилля, наявність знакозмінних радіальних зусиль, що викликають зміни миттєвого КПД передачі. Ці параметри багато в чому визначаються непостійністю міжцентрової відстані, зміна величини якого досягає 10%, а також значною зміною кроку зачеплення, що має місце при проходженні колесом приводу стиків між рейками.

Конструктивно вживаних рушіїв можна розділити на двоелементних (приводное колесо – рейка) і трьохелементних (приводное колесо – проміжне колесо – рейка). Особливістю комбайнів для виїмки тонких пластів є обмежена висота їх корпусу. Це накладає додаткові обмежувальні вимоги і до БСП, обумовлені обмеженими габаритами рушія. У зв'язку з цим рушії, що розглядаються в магістерський дисертації очисних комбайнів, є двоелементними і складаються з приводного зубчастого колеса, що взаємодіє із зубчастою (цевочной) рейкою, встановленою на конвеєрі. На рисунку 5 представлена анімація типової тривимірної моделі руху колеса по цевочной рейці.

В даний час найбільше вживання отримали три типи рейок:

- З круглими цевочными пальцями, розташованими вертикально або горизонтально;

- Зубчасті рейки у вигляді вертикальної смуги;

- Рейки у вигляді горизонтальної смуги із зубами або отворами, в які входять зуби провідної зірочки.

Широко використовується БСП на базі цевочного зачеплення. Поєднання в одному елементі і функцій що направляє для комбайна, і носія зубчастої передачі у вигляді цевок з'явилося вдалим конструкторським рішенням для комбайнів, що працюють з рами конвеєра в умовах тонких пластів.

У оцінці працездатності рушіїв бесцепных систем подачі велике значення має якість зачеплення «колесо-рейка» оскільки важно забезпечити плавність ходу комбайна і мінімальні радіальні зусилля в зачепленні. Ці патаметры можуть зрештою впливати на положення комбайна в просторі і отже зміщувати виконуючий орган. Також критерієм оцінки є мінімальний знос елементів рушія. Необхідне також виключення контакту кромки вершини зуба колеса з цевкою або зубом рейки при виході із зачеплення, де замість тертя кочення має місце тертя ковзання.

Слід зауважити, що БСП очисних комбайнів експлуатуються у важких шахтних умовах, в яких має місце зміна міжосьової відстані в парі «колесо-рейка» із-за зазорів в зворотних захватах очисного комбайна, зміна кроку по рейці, унаслідок зазорів в конвеєрному ставі.

При проектуванні зубчастих елементів рушіїв БСП необхідно особливу увагу приділити вибору оптимальних значень геометричних параметрів зубчастих елементів, що забезпечують мінімальні шкідливі вертикальні складові зусиль і нормальне функціонування механізму в заданому діапазоні міжосьових відстаней і кроку рейки.

Наприклад, інститутом «Донгипроуглемаш» розроблений очисний комбайн УКД400 (рис 6), який призначений для механізованої виїмки вугілля у складі очисних комплексів, 1МКДД, 1МКД90, 2МКД90, 2МКД90Т, 1МДТ, МДМ-СТРУКТУРА, з конвеєрами типа КСД26, СП26У, СП36 в очисних забоях пологих і похилих пластів потужністю до 1,5 м, що посуваються по тому, що випрало з кутами нахилу до 35 o а також по повстанню і падінню з кутами до 10o, при опірності вугілля різанню до 400 кН/м з номінальною напругою мережі 1140 Ст

Комбайн оснащений бесцепной системою подачі з частотно-регульованим електроприводом і розміщеним на штреку перетворювачем частоти, має ширину захвату 0,7м і може оснащуватися шнеками діаметром 800, 900, 1000, 1120 мм.

Комбайн може оснащуватися системою управління українського виробництва або німецькою – фірми «BARTEK»

АНАЛІЗ СПОСОБІВ ВИГОТОВЛЕННЯ ЕЛЕМЕНТІВ ДВІЖЕТЕЛЯ

Насьогодні , найбільшого поширення набула конфігурація рейки БСП комбайна (рис 7), розробленою ще в 80-і роки ХХ століття в компанії Eickhoff і прийнятою на «озброєння» в конструкції «Донгипроуглемаш» корпорації «Гірські машини».

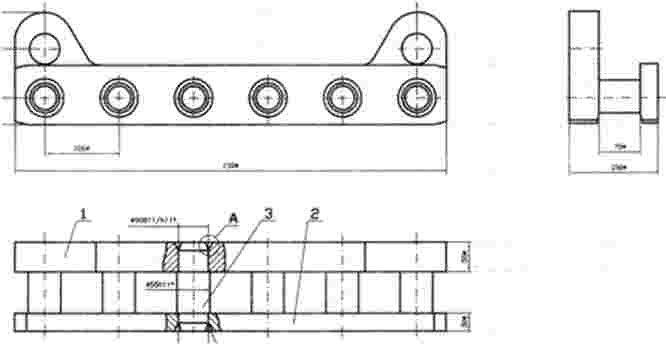

Розглянемо технологічні особливості виготовлення колісно-рейкового рушія БСП. Виготовлення рейкового ставу має свої специфічні особливості. В першу чергу, тип виробництва елементів рейок, що складаються з підстави 1, цевок 2 і рами 3 (рис.8), має масовий характер. Як заготівка підстави і рами в даний час використовується литво. Підстава і рама обробляються на вертикально-фрезерній і радіально-свердлувальній операціях, в результаті яких реалізуються зовнішні поверхні і отвори під цевки і для кріплення рейки.

Всі зовнішні поверхні цевки обробляються точінням. Далі, після установки всіх цевок в отвори підстави і рами, їх обварюють. Зварка виконується з місцевим підігріванням до температури 300.350o, а після неї виробляють термічну обробку виробу - відпустка при температурі 500.550o . Таким чином, з аналізу приведеної технології здобуття цевочной рейки БСП, можна зробити висновок про її високу трудомісткість виготовлення, а отже і собівартості. Враховуючи масовий характер виготовлення рейки, вартість БСП гірського комплексу істотно вища за вартість ланцюгового тягового органу, використовуваного в деяких варіантах конструкції комбайнів.

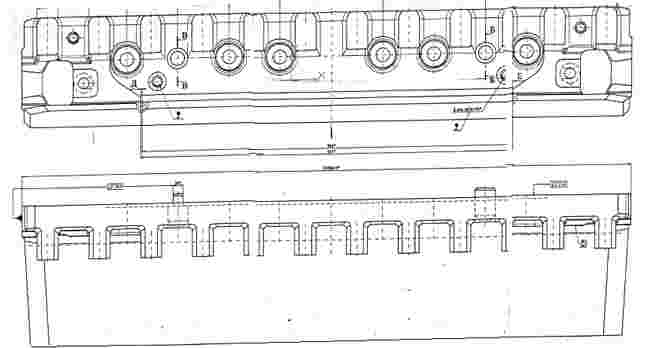

В той же час, в ГП «Донгипроуглемаш» була розроблена конструкція колісно-рейкового рушія БСП очисного комбайна, зубчаста рейка якого, рис. 9, є технологічнішою в конструкції, чим раніше розглянута конструкція цевочной рейки (рис.8). Така рейка виходить способом литва і передбачає мінімум операцій механічної обробки різанням, пов'язаних лише із здобуттям чотирьох отворів для кріплення рейки до ставу скребкового конвеєра і фрезеруванням двох призонных поверхонь по довжині деталі і двох торців рейки.

Як видно з опису технології обробки, рейка має меншу трудомісткість при виготовленні, порівняно з трудомісткістю виготовлення цевочной рейки. Зуб’я рейки не потребують точної обробки, їх профіль може бути отриманий литвом.

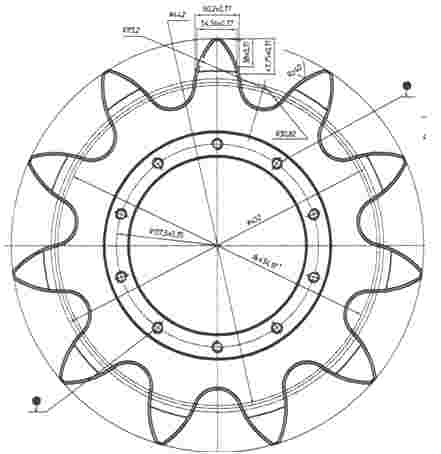

Розглянемо особливості технології виготовлення зубчастого колеса (зірочки) БСП, рис 9.

У теорії зачеплення відомі і знайшли широке практичне вживання зубчасті колеса з різними профілями зачеплення: эвольвентный, циклоїдний, Новікова. Проте, оскільки БСП очисних комбайнів експлуатуються у важких шахтних умовах. Важливою вимогою до зубчастих коліс рушіїв БСП є підвищена твердість і зносостійкість зубів. Це пов'язано з важкими умовами експлуатації колісно-рейкового рушія. Тому як матеріал зубчастого колеса БСП використовують високолеговані низковуглецеві конструкційні стали з подальшою термічною обробкою у вигляді цементації і каління.

Виготовлення зубів зубчастого колеса рушія зазвичай виконується методом копіювання на фрезерних верстатах з ЧПУ. Ріжучий інструмент при обробці зубів зірочки використовується пальцьова фреза.

Виробництво коліс має, в основному, мелко- або середньосерійний характер.

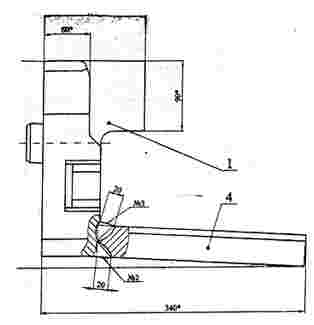

Для обробки зубчастих коліс рушіїв БСП можливі такі варіанти обробки зубів колеса, рис. 10.

Варіант обробки, рис. 10а, можна назвати самим «екстремальним», в цьому випадку обробка відбувається за один прохід. Фреза здобуває великі навантаження під впливом сил різання. У зв'язку з цим, для забезпечення нормальної обробки потрібно підбирати оптимальні режими обробки, враховуючи стійкість і зносостійкість інструменту, матеріал заготівки, оскільки якщо стійкість інструменту будемо невисока, фреза, в процесі обробки, може значно деформуватися або ламатися. Заміна інструменту веде за собою наступні дії: наладка верстата і заново виставляють верстат на нуль. Це веде до збільшення допоміжного часу, штучного часу і собівартості виготовлення деталі. Так само при цьому варіанті обробці можуть з'являтися істотні погрішності, оскільки інструмент сильно навантажений і піддається підвищеному зносу.

Можливий варіант обробки, рис 10б, коли заздалегідь в місцях передбачуваних западин між зубами заготівки свердлять отвори. Пальцьова фреза рухається по эквидистанте, обробляючи профіль зуба. Коли ріжучий інструмент досягає отвору, здійснює «холостой ход», в цей час фреза «розвантажується» і відбувається часткове охолоджування її ріжучих кромок.

Третій варіант обробки, рис. 10в, при якому глибину різання, рівну ширині зубчастого вінця, ділять на деякі частини. В цьому випадку відбувається пошагова обробка западин зубів колеса. У такому режимі обробки інструмент менш навантажений, але час обробки істотно збільшується. Наступний варіант обробки, рис 10г, полягає в тому, що спочатку фреза здійснює прямолінійні радіальні рухи, до формування западини зубів колеса. Потім - рух фрези реалізується по эквидистанте до поверхні зубів. На ділянках 1-2, 3-4 обробляється профіль зуба, на ділянці 2-3 фреза виконує холостий хід.

Можлива і 3D обробка поверхні зубів, що реалізовується за схемою рис. 10д. Тут ріжучий інструмент рухається по эквидистанте профілю зубів. При цьому, на вершині зуба, де припуск найменший, фреза здійснює обробку на всій ширині зуба. При подальшій обробці слоя матеріалу, що знімається, збільшується, при цьому фреза піднімається уздовж ширини зуба, рис. 10д. Даний спосіб досить ефективний, з точки зору нагруженности інструменту, точності і часу обробки. Проте, для реалізації такої стратегії обробки необхідна динамічна зміна параметрів і висотної траєкторії різання. Тому завданням оптимізації процесу різання є знаходження траєкторії руху фрези, і режимних параметрів обробки.

В порівнянні з першим варіантом обробки усі подальші раціональніші, з точки зору збільшення стійкості інструменту і точності обробки зубів колеса. Але при цьому, у зв'язку з наявністю додаткових проходів інструменту, трудомісткість обробки збільшується. При здобутті заданого профілю зубів колеса із забезпеченням необхідної якості поверхневого шару існують необхідні обмеження в обробці. Це стійкість і знос інструменту, матеріал заготівки, режими різання, трудомісткість обробки. Враховуючи ці обмеження, одним з важливих завдань є визначення оптимальної стратегії обробки для деталі з певною конструкцією і матеріалом.

ВИСНОВКИ

Таким чином, для переміщення сучасних очисних комбайнів застосовуються бесцепные системи подачі, оснащеними рушіями зубчастого або цевочного типів.

Аналіз особливостей технологій виготовлення елементів колісно-рейкового рушія БСП дозволив зробити наступні виводи. Конструкція зубчастого рейкового ставу технологічніша і менш затратна, в порівнянні з конструкцією ставу з цевочных рейок. При обробці зубів приводного зубчастого колеса рушія БСП має місце безліч варіантів, пов'язаних з особливостями конструкції колеса, його матеріалом, прийнятою стратегією руху фрези, додатковими заходами щодо обробки зубів.

СПИСОК ЛИТЕРАТУРЫ

- Бреннер В. А., Лукиенко Л. В Повышение ресурса бесцепных систем подачи угледобывающих комбайнов. РХТУ им. Д. И. Менделеева. Новомосковский институт, Новомосковск, 2004. – 204 с.

- Эксплуатация узкозахватных комбайнов на шахтах Донбасса/ И. Л. Элькин, В. А. Антипов, С. С. Казаков и др. – К.: Техника, 1980. – 188 с., ил. – Библиогр.: с 184 – 186. (Б-ка передового опыта. Технология производства).

- Бабенко М.О. «Исследование точности изготовления реек бесцепных систем подачи горных комбайнов» в сборнике восьмого научно-практического семинара «Практика и перспективы развития партнерства в сфере высшей школы». ДонНТУ – ТГРУ, 17-20 апреля 2007г. – с. 66.

- Горобец И.А., Русланов Р. Г., Оптимизация геометрии зацепления колесно-реечных движителей// Качество машин: Сб. тр. IV международная научно-техническая конференция 10-11 мая 2001 г. Г. Брянск. – Брянск: БГТУ, 2001 – Т.1. – с. 27-29.

- Горобец И. А., Бабенко М. О. "Влияние погрешности профиля зубьев на характеристики колесно-реечных движителей" в сбрнике трудов XIII Международной научно-технической конференции в г. Севастополе 11-16 сентября 2006г. В 5-х томах. - Донецк: ДонНТУ, 2006. Т1 - с. 26-27

- Горобец И.А., Бен Айша Зиед "Проектирование колесно-реечного зубчатого зацепления с оптимальными параметрами". Статья опубликована в студенческом научно-техническом журнале Инженер N2/2002

- http://www.dgum.com.ua/och.php ГП «Донгипруглемаш» - лидер угольного машиностроения. Очистные комбайны.

- http://www.mmc.kiev.ua/index.php Сайт НПК «Горные машины» - лидер Украинского горно-шахтного машиностроения.

- Воскресенский В. С., Василенко М. С. "Повышение износостойкости цевочных передач движителей угольных комбайнов" в сборнике научных трудов тематический выпуск "Проблемы механического привода". Харьков: НТУ "ХПИ". - 2008,№28. - с. 53-57

- Всеукраинский журнал "Сделано в Украине". Статья "Горловский машиностроительный: как удержать лидерство"

Робота ще не закінчена. Повний варіант магістерської дисертації можна буде отримати після грудня 2010 року у автора або наукового керівника.

| Вверх |

Про автора