ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ ДВИЖИТЕЛЕЙ БЕСЦЕПНЫХ СИСТЕМ ПОДАЧИ УГОЛЬНЫХ КОМБАЙНОВ

Горобец И. А., Мирошниченко О. А

Донецкий национальный технический университет, Украина

Донецкий национальный технический университет, Украина

Источник: Сборник одинадцатого Международного научно-практического семинара «Практика и перспективы развития партнерства в сфере высшей школы». ДонНТУ – ТГРУ

По объемам мирового потребления энергоносителей уголь занимает вторую позицию после нефти и значительно опережает гидро- и атомную энергию, а так же природный газ. Угольная промышленность Украины представлена главным образом предприятиями Донецкого, Львовско-Волынского каменноугольных и Днепровского буроугольного бассейнов. Основной базой каменного угля Украины является Донбасс.

В связи с имеющейся тенденцией повышения нагрузки на комлексно-механизированные очистные забои особую актуальность приобретает создание механизированных комплексов высокого технического уровня, обладающих повышенными характеристиками надежности, имеющих значительную производительность при минимально необходимой металлоемкости. Наиболее ответственной и сложной машиной, от которой зависит высокопроизводительная работа механизированного комплекса, является очистной комбайн.

При отработке подземным способом угольных пластов с углом падения до 35 в настоящее время наибольшее распространение приобрели бесцепные системы подачи (БСП) колесно-реечного типа очистных комбайнов, которые включают в себя: приводной электродвигатель, редуктор механизма подачи с зубчатыми приводными колесами (движителем) и тормозное устройство.

Основными достоинствами БСП, подтвержденными опытом эксплуата-ции, является повышение уровня безопасности обслуживающего персонала за счет исключения источника травматизма – тяговой цепи; создание возможности отработки наклонных пластов без предохранительных лебедок за счет встраивания тормозов в механизм подачи и наличия жесткой направляющей – тягового органа, расположенного вдоль всей длины лавы; увеличение нагрузки на комплексно-механизированные очистные забои за счет снижения динамических усилий при работе комбайна, роста тяговых усилий, скорости подачи, а также повышения ее коэффициента равномерности; возможность механизации концевых операций в лаве и ряд других [1].

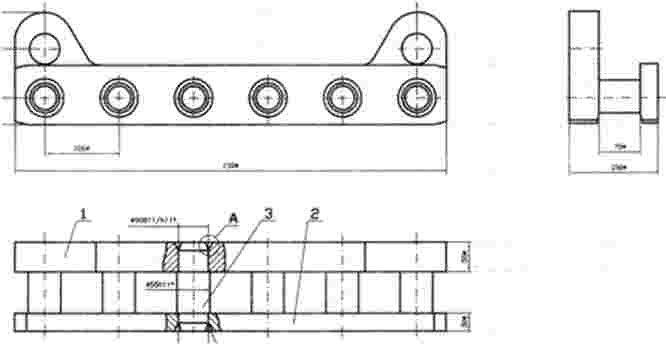

В основу бесцепной системы подачи положена зубчатая передача, в которой зубчатое колесо (или звездочка) механизма подачи входит в зацепление с зубчатой (цевочной) рейкой, размещенной вдоль става конвейера. Совмещение в одном элементе и функций направляющей для комбайна, и носителя зубчатой передачи в виде цевок явилось удачным конструкторским решением для комбайнов, работающих с рамы конвейера в условиях тонких пластов [2]. В настоящее время, наибольшее распространение получила конфигурация рейки БСП комбайна (рис 1), разработанной еще в 80-е годы ХХ века в компании Eickhoff и принятой на «вооружение» в конструкции «Донгипроуглемаш» корпорации «Горные машины».

Рассмотрим технологические особенности изготовления колесно-реечного движителя БСП. Изготовление реечного става имеет свои специфические особенности. В первую очередь, тип производства элементов реек, состоящих из основания 1, цевок 2 и рамы 3 (рис.1), имеет массовый характер. В качестве заготовки основания и рамы в настоящее время используется литье. Основание и рама обрабатываются на вертикально-фрезерной и радиально-сверлильной операциях, в результате которых реализуются наружные поверхности и отверстия под цевки и для крепежа рейки.

Все наружные поверхности цевки обрабатываются точением. Далее, по-сле установки всех цевок в отверстия основания и рамы, их обваривают. Сварка выполняется с местным подогревом до температуры 300…350 , а после нее производят термическую обработку изделия - отпуск при температуре 500…550 . Таким образом, из анализа приведенной технологии получения цевоч-ной рейки БСП, можно сделать вывод о ее высокой трудоемкости изготовления, а следовательно и себестоимости. Учитывая массовый характер изготовления рейки, стоимость БСП горного комплекса существенно выше стоимости цепного тягового органа, используемого в некоторых вариантах конструкции комбайнов.

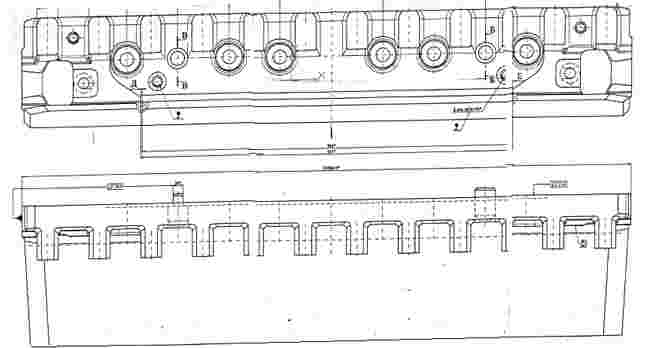

Вместе с тем, в ГП «Донгипроуглемаш» была разработана конструкция колесно-реечного движителя БСП очистного комбайна, зубчатая рейка которого, рис.2, является более технологичной в конструкции , чем ранее рассмотренная конструкция цевочной рейки (рис.1). Такая рейка получается способом литья и предусматривает минимум операций механической обработки резанием, связанных лишь с получением четырех отверстий для крепления рейки к ставу скребкового конвейера и фрезерованием двух призонных поверхностей по длине детали и двух торцов рейки.

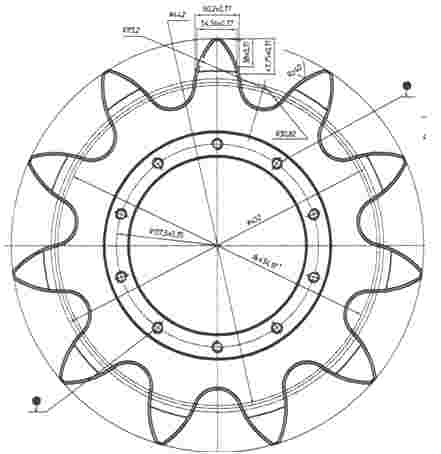

Как видно из описания технологии обработки, рейка имеет меньшую трудоемкость при изготовлении, в сравнении с трудоемкостью изготовления цевочной рейки. Зубья рейки не нуждаются в точной обработке, их профиль может быть получен литьем. Оптимальны профиль зубьев рейки и колеса рассчитан в работе [3]. Рассмотрим особенности технологии изготовления зубчатого колеса (звездочки) БСП.

В теории зацепления известны и нашли широкое практическое применение зубчатые колеса с различными профилями зацепления: эвольвентный, циклоидный, Новикова. Однако, поскольку БСП очистных комбайнов эксплуатируются в тяжелых шахтных условиях [4]. Важным требованием к зубчатым колесам движителей БСП является повышенная твердость и износостойкость зубьев. Это связано с тяжелыми условиями эксплуатации колесно-реечного движителя. Поэтому в качестве материала зубчатого колеса БСП используют высоколегированные низкоуглеродистые конструкционные стали с последующей термической обработкой в виде цементации и закалки.

Изготовление зубьев зубчатого колеса движителя обычно выполняется методом копирования на фрезерных станках с ЧПУ. В качестве режущего инструмента при обработке зубьев звездочки используется пальцевая фреза.

Производство колес имеет, в основном, мелко- или среднесерийный ха-рактер.

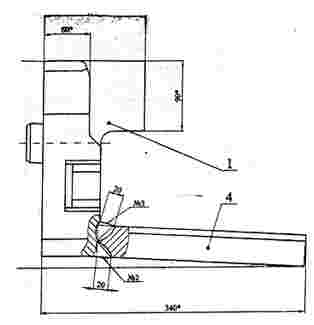

Для обработки зубчатых колес движителей БСП возможны такие варианты обработки зубьев колеса, рис. 4.

Вариант обработки, рис. 4а, можно назвать самым «экстремальным», в этом случае обработка происходит за один проход. Фреза испытывает большие нагрузки под воздействием сил резания. В связи с этим, для обеспечения нормальной обработки требуется подбирать оптимальные режимы обработки, учитывая стойкость и износостойкость инструмента, материал заготовки, т. к. если стойкость инструмента будем невысока, фреза, в процессе обработки, может значительно деформироваться или поломаться. Замена инструмента ведет за собой следующие действия: наладка станка и заново выставляют станок на ноль. Это ведет к увеличению вспомогательного времени, штучного времени и себестоимости изготовления детали.

Так же при этом варианте обработке могут появляться существенные погрешности, т. к. инструмент сильно нагружен и подвергается повышенному износу. Возможен вариант обработки, рис 4б, когда предварительно в местах предполагаемых впадин между зубьями заготовки сверлят отверстия. Пальцевая фреза движется по эквидистанте, обрабатывая профиль зуба. Когда режущий инструмент достигает отверстия, совершает «холостой слой», в это время фреза «разгружается» и происходит частичное охлаждение ее режущих кромок.

Третий вариант обработки, рис. 4в, при котором глубину резания, равную ширине зубчатого венца, делят на некоторые части. В этом случае происходит послойная обработка впадин зубьев колеса. В таком режиме обработки инструмент менее нагружен, но время обработки существенно увеличивается.

Следующий вариант обработки, рис 4г, заключается в том, что первоначально фреза совершает прямолинейные радиальные движения, до формирования впадины зубьев колеса. Затем - движение фрезы реализуется по эквидистанте к поверхности зубьев. На участках 1-2, 3-4 обрабатывается профиль зуба, на участке 2-3 фреза выполняет холостой ход.

Возможна и 3D обработка поверхности зубьев, реализуемая по схеме рис. 4д. Здесь режущий инструмент движется по эквидистанте профиля зубьев. При этом, на вершине зуба, где припуск наименьший, фреза совершает обработку на всей ширине зуба. При дальнейшей обработке слой снимаемого материала увеличивается, при этом фреза поднимается вдоль ширины зуба, рис. 4д. Данный способ достаточно эффективный, с точки зрения нагруженности инструмента, точности и времени обработки. Однако, для реализации такой стратегии обработки необходимо динамическое изменение параметров и высотной траектории резания. Поэтому задачей оптимизации процесса резания является нахождение траектории движения фрезы, и режимных параметров обработки.

По сравнению с первым вариантом обработки все последующие более рациональны, с точки зрения увеличения стойкости инструмента и точности обработки зубьев колеса. Но при этом, в связи с наличием дополнительных проходов инструмента, трудоемкость обработки увеличивается. При получении заданного профиля зубьев колеса с обеспечением требуемого качества поверхностного слоя существуют необходимые ограничения в обработке. Это стойкость и износ инструмента, материал заготовки, режимы резания, трудоемкость обработки. Учитывая эти ограничения, одной из важных задач является определение оптимальной стратегии обработки для детали с определенными конструкцией и материалом.

Таким образом, анализ особенностей технологий изготовления колесно-реечного движителя БСП позволил сделать следующие выводы. Конструкция зубчатого реечного става более технологична и менее затратна, по сравнению с конструкцией става из цевочных реек. При обработке зубьев приводного зубчатого колеса движителя БСП имеет место множество вариантов, связанных с особенностями конструкции колеса, его материалом, принятой стратегией движения фрезы, дополнительными мероприятиями по обработке зубьев.

Список литературы

- Бреннер В. А., Лукиенко Л. В Повышение ресурса бесцепных систем подачи угледобывающих комбайнов. РХТУ им. Д. И. Менделеева. Новомосковский институт, Новомосковск, 2004. – 204 с.

- Эксплуатация узкозахватных комбайнов на шахтах Донбасса/ И. Л. Элькин, В. А. Антипов, С. С. Казаков и др. – К.: Техника, 1980. – 188 с., ил. – Библиогр.: с 184 – 186. (Б-ка передового опыта. Технология производства).

- Горобец И.А., Русланов Р. Г., Оптимизация геометрии зацепления колесно-реечных движителей// Качество машин: Сб. тр. IV международная научно-техническая конференция 10-11 мая 2001 г. Г. Брянск. – Брянск: БГТУ, 2001 – Т.1. – с. 27-29.

| Вверх |