ВЛИЯНИЕ ПОГРЕШНОСТИ ПРОФИЛЯ ЗУБЬЕВ НА ХАРАКТЕРИСТИКИ КОЛЕСНО - РЕЕЧНЫХ ДВИЖИТЕЛЕЙ

Горобец И.А., Бабенко М.О.

ДонНТУ, ИИДонНТУ, Донецк, Красноармейск, Украина

ДонНТУ, ИИДонНТУ, Донецк, Красноармейск, Украина

Источник: Сборник трудов XIII Международного научно-технической конференции "Машиностроение и техносфера XXI века" в г. Севастополе 11-16 сентября 2006г. В 5-х томах. - Донецк: ДонНТУ, 2006. Т. 1. - 267-270 с.

В настоящее время открытые зубчатые передачи, состоящие из зубчатого колеса и рейки, нашли широкое применение в механизмах современных машин. Такие зубчатые передачи используются в технике: во-первых, для реализации кинематических преобразований вращательного движения в прямолинейное поступательное (или наоборот); во-вторых, для передачи силовых параметров механизма, преобразуя, например, крутящий момент на валу зубчатого колеса в поступательное усилие перемещения механизма вдоль зубчатой рейки. Первые механизмы используются в качестве механизмов рулевого управления автомобильного транспорта, поворота башенных кранов и корабельных орудий, лебедок и поворотных приспособлений - кантователей. Вторые - в качестве движителей башенных кранов, горных комбайнов. Широкое применение в движителях с бесцепными системами передач (БСП) очистных комбайнов колесно-реечные механизмы получили благодаря ряду преимуществ перед другими типами движителей БСП: возможность получения высоких и стабильных силовых и кинематических характеристик движителя; надежность и экономичность в работе, удобство и безопасность эксплуатации и техобслуживания; простота конструкции и малые габариты приводного элемента; хорошая вписываемость в конструкции существующих очистных комбайнов [1,2]. В качестве взаимодействующих элементов колесно-реечных движителей используются пары эвольвентного профиля зуба колеса с прямобочной рейкой [3], зубчатые пары циклоидального профиля зубьев, взаимодействующих с цилиндрическими пальцами рейки [I], пары специального профиля зубьев колеса и зубчатой рейки [4]. При использовании колесно-реечных механизмов интерес вызывают как кинематические характеристики зацепления, так и его силовые параметры, при исследовании которых необходимо учитывать ряд конструктивных, технологических и эксплуатационных факторов.

Вопросам усовершенствования зубчатых зацеплений посвящены работы [5-7]. В работе [5] изложена обобщенная геометрическая теория проектирования зубчатых передач с улучшенными свойствами, но при этом автор ограничивается исследованиями в области передач зубьев с эвольвентным профилем. Работа [6] рассматривает проблемы точности изготовления зубчатых колес на различных этапах технологического процесса. В ней так¬же затронут вопрос о влиянии погрешностей элементов зубчатых венцов на кинематиче¬скую точность, но лишь относительно передач Новикова с параллельными осями. В работе [7] изложены методы повышения работоспособности тяжелонагруженных зубчатых колес по различным эксплуатационным показателям, определяющим их надежность. Должное внимание уделено методике определения профильной модификации, повышению плавности работы передач за счет повышения точности изготовления, а также рассмотрено влияние основных технологических операций на формирование структуры и свойств поверхностного слоя. Вопросы влияния степени точности профиля зубьев элементов колесно-реечных движителей рейки на силовые и кинематические характеристики зацепления и КПД в работах не рассматривались.

Целью данной статьи является исследование процесса зацепления с учетом конструктивных и эксплуатационных факторов для определения влияния погрешностей геометрических параметров зубчатых элементов на силовые параметры и кинематические характеристики работы колесно-реечных движителей.

В качестве кинематических характеристик зацепления колесно-реечного движителя важность имеют: неравномерность преобразуемого линейного движения, величина и не-равномерность скорости скольжения зубьев движителя, ускорения системы. Для силовых характеристик зацепления интерес вызывают такие параметры, как величина и неравномерность усилии зацепления, значения радиального усилия зацепления и интегральный показатель зацепления - КПД движителя, величина, равная отношению полезного усилия, реализующего поступательное движение механизма, к общему усилию зацепления движителя.

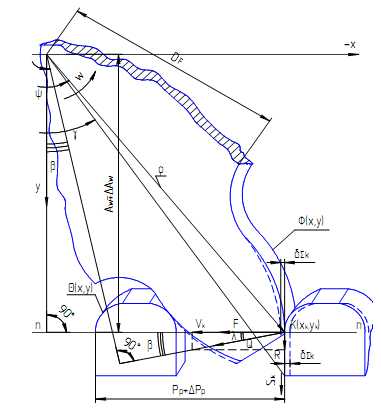

Рассмотрим взаимодействие зубьев рейки и приводного колеса на примере работы движителя очистного комбайна [8]. Профили взаимодействующих элементов образованы произвольными кривыми, описываемыми соответственно уравнениями вида  , (рис. 1). Взаимодействие зубчатых элементов возможно, когда координаты вершины рабочего профиля зубьев колеса превысят координаты вершины рабочего профиля зубьев рейки, т.е. выполняется условие:

, (рис. 1). Взаимодействие зубчатых элементов возможно, когда координаты вершины рабочего профиля зубьев колеса превысят координаты вершины рабочего профиля зубьев рейки, т.е. выполняется условие:

- координата верхней точки рабочего профиля зуба колеса,

- координата верхней точки рабочего профиля зуба колеса,  - соответственно межцентровое расстояние между приводным колесом и рейкой и его изменение,

- соответственно межцентровое расстояние между приводным колесом и рейкой и его изменение,  - высота головки зуба рейки.

- высота головки зуба рейки.

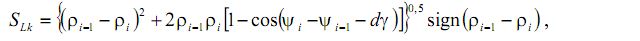

В этом случае на взаимодействующих зубьях формируются усилия зацепления расположенные по общей нормали n-n в точке контакта К(х,у) профилей зубьев движителя БСП. Скольжение зубьев колеса SLK смещает угол вектора усилия зацепления Q отностельно направления перемещения комбайна на угол трения β в сторону направления скольжения и определяется выражением [9]:

где  - полярные координаты точки контакта на профиле зубьев колеса при i-1 и i-м его повороте, dy - приращение утла поворота колеса.

- полярные координаты точки контакта на профиле зубьев колеса при i-1 и i-м его повороте, dy - приращение утла поворота колеса.

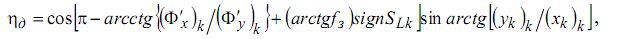

КПД движителя определится зависимостью:

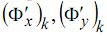

где  - координаты точки контакта зубьев приводного колеса; fз - коэффициент трения в зубчатом зацеплении.

- координаты точки контакта зубьев приводного колеса; fз - коэффициент трения в зубчатом зацеплении.

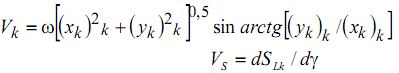

При этом кинематические параметры процесса зацепления - скорость перемещения Vk и скорость скольжения зубьев колеса Vs определяются [9]:

где ω - угловая скорость приводного колеса движителя БСП.

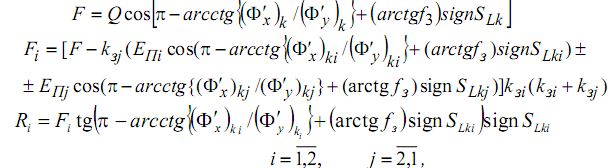

Силовые параметры процесса зацепления для тягового F и радиального R усилий - при произвольном профиле зубьев колесно-реечного движителя [9] с учетом их упрутоде-формированного состояния для i-й пары зубьев описываются выражениями:

где En - ошибка профиля зуба движителя, обусловленная технологией его изготовления либо износом в процессе эксплуатации; k3 - коэффициент жесткости сопряжения пары колеса и рейки;  - значения частных производных функции Ф(х,у) в точке контакта соответственно по переменным x и у.

- значения частных производных функции Ф(х,у) в точке контакта соответственно по переменным x и у.

Поскольку характеристики кинематического и силового взаимодействия зубьев колесно-реечного движителя зависят от профиля пар зацепления, то при изготовлении элементов колесно-реечного движителя возникают вопросы, связанные с необходимой и достаточной точностью их изготовления, позволяющие реализовать заданную кинематическую и силовую характеристики зацепления.

При исследовании точности изготовления профиля зубьев движителя необходимо кроме аспектов конструирования учитывать и эксплуатационные данные использования колесно-реечного преобразователя движений. Так исследованиями авторов был установлен случайный характер изменения шага зубьев рейки Рр, подчиняющегося нормальному закону распределения плотностей вероятности [8]. Хотя наиболее вероятным является величина Рр, равная его математическому ожиданию, однако при определении кинематических и силовых параметров зацепления необходимо принимать и крайние значения Рр, имеющие место в реальных условиях работы движителя.

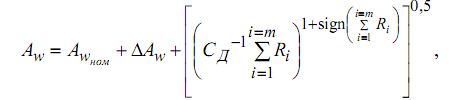

Мгновенная величина межцентрового расстояния АW также не является постоянной величиной и может быть описана зависимостью.

где  - номинальное значение межцентрового расстояния движителя и его изменения; CД - приведенный коэффициент жесткости элементов движителя и опорной системы комбайна; m - количество одновременно взаимодействующих зубьев движителя; Ri - радиальное усилие в зацеплении i-го зуба приводного колеса и рейки.

- номинальное значение межцентрового расстояния движителя и его изменения; CД - приведенный коэффициент жесткости элементов движителя и опорной системы комбайна; m - количество одновременно взаимодействующих зубьев движителя; Ri - радиальное усилие в зацеплении i-го зуба приводного колеса и рейки.

Погрешности взаимного расположения элементов колесно-реечного движителя, связанные с условиями эксплуатации машины, в ходе работы очистного комбайна непрерывно изменяются в пределах максимального интервала. Это и приводит к дополнительным изменениям кинематических и силовых характеристик зацепления колесно-реечного зацепления, накладывающих свой отпечаток на динамическую нагруженность машины в целом.

Таким образом, при исследовании параметрических уравнений (1-7) процесса зацепления движителя с учетом конструктивных факторов были выявлены зависимости кинематических характеристик от положения точки контакта; влияние геометрических параметров зацепления на КПД колесно-реечных движителей; зависимость величины силовых характеристик движителя от значения погрешности изготовления профиля зубьев En. При реализации задачи проектирования движителей необходимо учитывать технологические и экономические аспекты изготовления элементов движителей - обеспечение изготовления колесно-реечного движителя с назначенной необходимой степенью точности и минимальной величиной трудоемкости. Решить эту задачу позволяет выбор рациональной точности изготовления профиля зубьев движителя с учетом специфики процесса зацепления, возможностей современного производства.

Список литературы

- Семенов Ю.Н., Лукиенко В.Г., Геллер Б.М. и др. Бесцепные системы подачи очистных комбайнов. - М: Недра, 1988. - 152 с.

- Лаптев А.Г. Направления техническогоперевооружения очистных и проходческих работ на шахтах Украины Сучасні шляхи розвитку гірничого обладнання і технологій переробки мінеральної сировини: Тезисы докладов международной конференции - Дніпропетровськ, 1997р. -с. 6-8.

- Литвин Ф.Л. Теория зубчатых зацеплений. М, «Наука», 1968. - 584с.

- Лукиенко Л.В. Прогнозирование ресурса опорно-направляющего механизма очистного комбайна с зубчато-реечной системой подачи // «Социально-экономические и экологические проблемы горной промышленности, строительства и энергетики» 1-я Международная конференция по проблемам горной промышленности, строительства и энергетики. Материалы конференции. ТупГУ, Тула, 2003. Том I. с 176- 179.

- . Булгаков Э.Б. Зубчатые передачи с улучшенными свойствами. Обощенная теория и проектирование. М.: Машиностроение, 1974. - 264с.

- Якимов A.B., Смирнов Л.П., Бояршинов Ю.А. и др. Качество изготовления зубчатых колес. - М.: Машиностроение, 1979. - 191с.

- Генкин МД. и др. Повышение надежности тяжелойагруженных зубчатых передач. - М.: Машиностроение, 1981. - 232с.

- Горобец И.А. Результаты исследования параметров зацепления движителей БСП очистных комбайнов Разработка месторождений полезных ископаемых: Респ. межвед. научн.-техн. сб.,- 1991, вып. 88.- с. 31-36

- Горобец И.А., Новикова О.Н., Тихонович В.К. Оптимизация линии зацепления колесно-реечной передачи Прогрессивные технологии и системы машиностроения: Международный сб. науч. трудов - Донецк; ДонГТУ, 1998. Вып. 5. с. 40-44.

| Вверх |