Опалько Анастасия Александровна

Факультет инженерной механики и машиностроения

Специальность «Оборудование химических производств и предприятий строительных материалов»

Исследование возможностей утилизации твердых углеродистых промбытотходов с использованием технологий кипящего слоя

Научный руководитель: Парфенюк Александр Сергеевич

Об авторе | Библиотека | Ссылки | Отчет о поиске | Послезавтра

Реферат по теме выпускной работы

Содержание

Введение

Актуальность темы

1. Состояние проблемы в Украине

2. Образование и накопление отходов в Донецкой области

3. Существующие методы переработки ТБО

3.1 Предварительная сортировка

3.2 Сжигание

3.3 Биотермическое компостирование

3.4 Переработка горючих отходов

4. Понятие циркулирующего кипящего слоя

5. Котлы с циркулирующим кипящим слоемM

Выводы

Введение

В настоящее время перед большинством стран стоит проблема не столько простого захоронения или обезвреживания отходов, сколько разработки технологий, позволяющих утилизировать содержащиеся в отходах материалы и внутреннюю энергию.

Отходы промышленных производств (шламы, ил, и др.) имеют стабильные свойства и состав, но их переработка сопряжена с трудностями, вызванными с образованием токсичных веществ, необходимость нейтрализации которых влечет за собой усложнение конструкции агрегата и требует дополнительных затрат.

Актуальность темы

Проблема утилизации тепловой энергии мусора является очень важной, т. к. бытовой мусор на 40-50% состоит из горючих материалов, а его энергетическая ценность составляет 7-8 тыс. кДж/кг, что по калорийности выше горючих сланцев. Получение тепловой энергии осуществляется обычно путем прямого сжигания или газификации отходов. Препятствием для разработки оборудования для более полного использования их потенциала является нестабильность свойств бытовых отходов.

Существует большое количество агрегатов для термической переработки отходов. Главной задачей является выбор оптимального агрегата из существующих, либо создание нового оборудования лишенного недостатков существующих конструкций.

1. Состояние проблемы в Украине

Со стремительным ростом потреблением в мире все более актуальной становится проблема обращения с накапливающимися отходами. На многочисленных свалках городов ежегодно скапливаются миллионы тонн ТБО. Разлагаясь, они отравляют воздух, почву, подземные воды и являются огромной опасностью для окружающей среды и человека.

Городские ТБО называют «муниципальными отходами» называли отходы, захоронением которых занимались в основном городские власти. Однако в настоящее время в развитых странах значительное количество бытовых отходов собирается и перерабатывается не городскими коммунальными службами, а частными предприятиями, которые также имеют дело и с промышленными отходами. По мере роста количества и разнообразия отходов, усложнения отношений, связанных с их утилизацией, были выработаны различные классификации и определения типов отходов. Некоторые из них были положены в основу национальных законов, регламентирующих порядок обращения с различными типами отходов.

По статическим оценкам среднегодовое количество ТБО на душу населения в Украине составляет 225 – 250 кг в год, а это около 10 млн.т или почти 30 млн. м2. Но в то же время свалки ТБО содержат много ценных компонентов, которые могут и должны быть использованы для дальнейшей переработки с получением полезной продукции и социально-экономической выгоды.

Состав и свойства бытовых отходов чрезвычайно разнообразны и зависят не только от уровня потребления страны и местности, времени года и от многих других факторов (рис.1).

Количество муниципальных отходов в Украине увеличивается, а их состав, особенно в мегаполисах (Киев, Харьков, Донецк, Днепропетровск, Одесса) приближается к составу ТБО развитых стран с относительно большой долей бумажных отходов и пластика (рис. 2).

(8 кадров, задержка 0,6 с., бесконечное число повторений).

Процессы, происходящие в Украине в настоящее время, приводят к резкому росту количества и разнообразия бытовых отходов. Ответственность за их утилизацию сдвигается на местные власти, а это приводит к тому, что предприятия по утилизации ТБО фактически невозможно разместить на административно «чужой» территории – никто не хочет отвечать за «мусорные» проблемы.

2. Образование и накопление отходов в Донецкой области

Донецкая область представляет собой крупнейший промышленный (около 2000 промышленных предприятий, 300 месторождений природных ископаемых) и густонаселенный регион, в связи с этим здесь скопилось огромное количество промышленных и бытовых отходов [1]. Донецкий регион продолжает неуклонно превращаться в свалку бытовых и промышленных отходов. Занимая 4,4% площади Украины, он стал прибежищем более одной трети всех накопленных в стране отходов. В связи с некоторым увеличением производства с 1999 г. в Донецкой области увеличился объем образования промышленных отходов, составивший в 2000 г. 52 млн т (24,6 млн т из них токсичные). Кроме того, остается низким уровень использования отходов в качестве вторичных ресурсов. Динамика движения производственных отходов в области свидетельствует, что несмотря на кажущийся растущим процент использования последних, их количество не уменьшается, а наоборот, постоянно растет. В результате насчитывается уже более 1000 объектов накопления отходов в виде терриконов, отвалов, шламонакопителей и свалок.

Непосредственно в Донецкой области накоплено около 4 млрд т твердых промышленных отходов, что составляет более 25% суммарных объемов по Украине. В регионе находится свыше 70% отходов угольной промышленности, 40 металлургических шлаков, более 30% золошлаков ТЭС страны и свыше 1 млн т/год твердых бытовых отходов.

По данным государственных органов статистики Донецкой области отходы занимают около 1% территории земель области или более 8,2 тыс. га, а в угольной отрасли и теплоэнергетике Украины отвалы и примыкающие санитарные зоны занимают соответственно свыше 32,0 и 1,5 тыс. га, что приводит к изъятию из сельскохозяйственного оборота значительных земельных ресурсов [2].

Особо остро стоит проблема бытовых отходов. Тут их накопление более 400 млн. м3 (100 млн. т) и образуется в год около 1 млн. т. эти отходы накапливаются на полигонах и свалках, большинство из которых исчерпали свои возможности и не отвечают требованиям санитарно-экологической безопасности. Из существующих 134 свалок только 58 находятся в удовлетворительном состоянии.

В Украине и особенно в густонаселенном, индустриальном Донбассе сложилась кризисная экологическая ситуация, связанная с вредным воздействием накопленных и образующихся промбытотходов на окружающую среду и здоровье населения.

3. Существующие методы переработки ТБО

Природные ресурсы, которые потребляет человечество, можно условно разделить на две части: возобновляемые и невозобновляемые. К возобновляемым ресурсам относятся все те ресурсы, которые можно восстановить с помощью фотосинтеза в обозримый отрезок времени. Речь идёт в первую очередь о всех видах растительности и тех ресурсах, которые можно из неё получить. К невозобновляемым относятся полезные ископаемые, которые в обозримое геологическое время уже не восстановятся [3].

Используемые человечеством технологии ориентированы в первую очередь на использование невозобновляемых природных ресурсов. Это нефть, уголь, руды и т.п. При этом их использование технологически влечёт за собой нарушения в окружающем мире: уменьшается плодородие почв и количество пресной воды, загрязняется атмосфера и т.п.

Развиваются системы очистки территорий от мусора и технологии его сжигания. Однако есть достаточно много причин считать, что технологии сжигания мусора являются тупиковыми. Уже в настоящее время затраты на сжигание 1 кг мусора составляют 65 центов. Если не перейти на другие технологии ликвидации отходов, то затраты будут расти. При этом следует иметь в виду, что необходимы такие новые технологии, которые со временем могли бы обеспечить, с одной стороны, потребительские запросы населения, а с другой стороны, сохранность окружающей среды.

В настоящее время такие технологии уже появились. Появилась принципиальная возможность не только существенно снизить затраты на ликвидацию отходов, но и получить при этом экономический эффект.

Поэтому очень большой интерес представляют технологии переработки мусора (городских свалок и т.п.) с получением при этом полезных продуктов и положительного экономического эффекта [4].

По оценкам специалистов, более 60% городских отходов - это потенциальное вторичное сырье, которое можно переработать и с выгодой реализовать. Еще около 30% - это органические отходы, которые можно превратить в компост.

В настоящее время существует ряд способов хранения и переработки твердых бытовых отходов, а именно: предварительная сортировка, санитарная земляная засыпка, сжигание, биотермическое компостирование, низкотемпературный пиролиз, высокотемпературный пиролиз.

3.1 Предварительная сортировка

Этот технологический процесс предусматривает разделение твердых бытовых отходов на фракции на мусороперерабатывающих заводах вручную или с помощью автоматизированных конвейеров. Сюда входит процесс уменьшения размеров мусорных компонентов путем их измельчения и просеивания, а также извлечение более или менее крупных металлических предметов, например консервных банок. Отбор их как наиболее ценного вторичного сырья предшествует дальнейшей утилизации ТБО (например, сжиганию). Поскольку сортировка ТБО — одна из составных частей утилизации мусора, то имеются специальные заводы для решения этой задачи, т. е. выделения из мусора фракций различных веществ: металлов, пластмасс, стекла, костей, бумаги и других материалов с целью дальнейшей их раздельной переработки [4].

3.2 Сжигание

Это широко распространенный способ уничтожения твердых бытовых отходов, который широко применяется с конца XIX в. Сложность непосредственной утилизации ТБО обусловлена, с одной стороны, их исключительной многокомпонентностью, с другой — повышенными санитарными требованиями к процессу их переработки. В связи с этим сжигание до сих пор остается наиболее распространенным способом первичной обработки бытовых отходов. Сжигание бытового мусора, помимо снижения объема и массы, позволяет получать дополнительные энергетические ресурсы, которые могут быть использованы для централизованного отопления и производства электроэнергии. К числу недостатков этого способа относится выделение в атмосферу вредных веществ, а также уничтожение ценных органических и других компонентов, содержащихся в составе бытового мусора. Сжигание можно разделить на два вида: непосредственное сжигание, при котором получается только тепло и энергия, и пиролиз, при котором образуется жидкое и газообразное топливо. В настоящее время уровень сжигания бытовых отходов в отдельных странах различен. Так, из общих объемов бытового мусора доля сжигания колеблется в таких странах, как Австрия, Италия, Франция, Германия, от 20 до 40%; Бельгия, Швеция — 48-50%; Япония — 70%; Дания, Швейцария 80%; Англия и США — 10%. В России сжиганию подвергаются пока лишь около 2% бытового мусора, а в Москве — около 10%. Для повышения экологической безопасности необходимым условием при сжигании мусора является соблюдение ряда принципов. К основным из них относятся температура сжигания, которая зависит от вида сжигаемых веществ; продолжительность высокотемпературного сжигания, зависящая также от вида сжигаемых отходов; создание турбулентных воздушных потоков для полноты сжигания отходов. Различие отходов по источникам образования и физико-химическим свойствам предопределяет многообразие технических средств и оборудования для сжигания. В последние годы ведутся исследования по совершенствованию процессов сжигания, что связано с изменением состава бытовых отходов, ужесточением экологических норм. К модернизированным способам сжигания отходов можно отнести замену воздуха, подаваемого к месту сжигания отходов для ускорения процесса, на кислород. Это позволяет снизить объем горючих отходов, изменить их состав, получить стеклообразный шлак и полностью исключить фильтрационную пыль, подлежащую подземному складированию. Сюда же относится и способ сжигания мусора в псевдосжиженном слое. При этом достигается высокая полнота сгорания при минимуме вредных веществ. По зарубежным данным, сжигание мусора целесообразно применять в городах с населением не менее 15 тыс. жителей при производительности печи около 100 т/сут. Из каждой тонны отходов можно выработать около 300-400 кВт-ч электроэнергии. В настоящее время топливо из бытовых отходов получают в измельченном состоянии, в виде гранул и брикетов. Предпочтение отдается гранулированному топливу, так как сжигание измельченного топлива сопровождается большим пылевыносом, а использование брикетов создает трудности при загрузке в печь и поддержании устойчивого горения. Кроме того, при сжигании гранулированного топлива намного выше КПД котла. Мусоросжигание обеспечивает минимальное содержание в шлаке и золе разлагающихся веществ, однако оно является источником выбросов в атмосферу. Мусоросжигательными заводами (МСЗ) выбрасываются в газообразном виде хлористый и фтористый водород, сернистый газ, а также твердые частицы различных металлов: свинца, цинка, железа, марганца, сурьмы, кобальта, меди, никеля, серебра, кадмия, хрома, олова, ртути и др. Установлено, что содержание кадмия, свинца, цинка и олова в копоти и пыли, выделяющихся при сжигании твердых горючих отходов, изменяется пропорционально содержанию в мусоре пластмассовых отходов. Источниками загрязнения атмосферы кадмием, хромом, свинцом, марганцем, оловом, цинком являются в равной степени как горючая, так и негорючая фракции твердых бытовых отходов. Существенное уменьшение загрязнения атмосферного воздуха кадмием и медью возможно за счет отделения из горючей фракции полимерных материалов [5].

Таким образом, можно констатировать, что главным направлением в сокращении выделения вредных веществ в окружающую среду является сортировка или раздельный сбор бытовых отходов. В последнее время все более распространяется метод совместного сжигания твердых бытовых отходов и шламов сточных вод. Этим достигается отсутствие неприятного запаха, использование тепла от сжигания отходов для сушки осадков сточных вод. Надо отметить, что технология ТБО развивалась в период, когда не были еще ужесточены нормы выброса газовой составляющей. Однако сейчас стоимость газоочистки на мусоросжигательных заводах резко возросла. Все мусоросжигательные предприятия являются убыточными. В этой связи разрабатываются такие способы переработки бытовых отходов, которые позволили бы утилизировать и вторично использовать ценные компоненты, содержащиеся в них.

3.3 Биотермическое компостирование

Этот способ утилизации твердых бытовых отходов основан на естественных, но ускоренных реакциях трансформации мусора при доступе кислорода в виде горячего воздуха при температуре порядка 60°С. Биомасса ТБО в результате данных реакций в биотермической установке (барабане) превращается в компост. Однако для реализации этой технологической схемы исходный мусор должен быть очищен от крупногабаритных предметов, а также металлов, стекла, керамики, пластмассы, резины. Полученная фракция мусора загружается в биотермические барабаны, где выдерживается в течение 2 сут. с целью получения товарного продукта. После этого компостируемый мусор вновь очищается от черных и цветных металлов, доизмельчается и затем складируется для дальнейшего использования в качестве компоста в сельском хозяйстве или биотоплива в топливной энергетике. Биотермическое компостирование обычно проводится на заводах по механической переработке бытовых отходов и является составной частью технологической цепи этих заводов. Однако современные технологии компостирования не дают возможности освободиться от солей тяжелых металлов, поэтому компост из ТБО фактически малопригоден для использования в сельском хозяйстве. Кроме того, большинство таких заводов убыточны. Поэтому предпринимаются разработки концепций получения синтетического газообразного и жидкого топлива для автотранспорта из продуктов компостирования, выделенных на мусороперерабатывающих заводах. Например, предполагается реализовать получаемый компост в качестве полуфабриката для дальнейшей его переработки в газ [7].

Способ утилизации бытовых отходов пиролизом известен достаточно мало, особенно в нашей стране, из-за своей дороговизны. Он может стать дешевым и не отравляющим окружающую среду приемом обеззараживания отходов. Технология пиролиза заключается в необратимом химическом изменении мусора под действием температуры без доступа кислорода. По степени температурного воздействия на вещество мусора пиролиз как процесс условно разделяется на низкотемпературный (до 900°С) и высокотемпературный (свыше 900° С) [7].

Низкотемпературный пиролиз - это процесс, при котором размельченный материал мусора подвергается термическому разложению. При этом процесс пиролиза бытовых отходов имеет несколько вариантов: пиролиз органической части отходов под действием температуры в отсутствии воздуха; пиролиз в присутствии воздуха, обеспечивающего неполное сгорание отходов при температуре 760°С; пиролиз с использованием кислорода вместо воздуха для получения более высокой теплоты сгорания газа; пиролиз без разделения отходов на органическую и неорганическую фракции при температуре 850°С и др. Повышение температуры приводит к увеличению выхода газа и уменьшению выхода жидких и твердых продуктов. Преимущество пиролиза по сравнению с непосредственным сжиганием отходов заключается, прежде всего, в его эффективности с точки зрения предотвращения загрязнения окружающей среды. С помощью пиролиза можно перерабатывать составляющие отходов, неподдающиеся утилизации, такие как автопокрышки, пластмассы, отработанные масла, отстойные вещества. После пиролиза не остается биологически активных веществ, поэтому подземное складирование пиролизных отходов не наносит вреда природной среде. Образующийся пепел имеет высокую плотность, что резко уменьшает объем отходов, подвергающийся подземному складированию. При пиролизе не происходит восстановления (выплавки) тяжелых металлов. К преимуществам пиролиза относятся и легкость хранения и транспортировки получаемых продуктов, а, также то, что оборудование имеет небольшую мощность. В целом процесс требует меньших капитальных вложений. Установки или заводы по переработке твердых бытовых отходов способом пиролиза функционируют в Дании, США, ФРГ, Японии и других странах. Активизация научных исследований и практических разработок в этой области началась в 70-х годах ХХ столетия, в период "нефтяного бума". С этого времени получение из пластмассовых, резиновых и прочих горючих отходов энергии и тепла путем пиролиза стало рассматриваться как один из источников выработки энергетических ресурсов. Особенно большое значение придают этому процессу в Японии [7].

Высокотемпературный пиролиз. Этот способ утилизации ТБО, по существу, есть не что иное, как газификация мусора. Технологическая схема этого способа предполагает получение из биологической составляющей (биомассы) отходов вторичного синтез-газа с целью использования его для получения пара, горячей воды, электроэнергии. Составной частью процесса высокотемпературного пиролиза являются твердые продукты в виде шлака, т. е. непиролизуемые остатки. Технологическая цепь этого способа утилизации состоит из четырех последовательных этапов: отбор из мусора крупногабаритных предметов, цветных и черных металлов с помощью электромагнита и путем индукционного сепарирования; переработка подготовленных отходов в газофикаторе для получения синтез-газа и побочных химических соединений — хлора, азота, фтора, а также шкала при расплавлении металлов, стекла, керамики; очистка синтез-газа с целью повышения его экологических свойств и энергоемкости, охлаждение и поступление его в скруббер для очистки щелочным раствором от загрязняющих веществ соединений хлора, фтора, серы, цианидов; сжигание очищенного синтез-газа в котлах-утилизаторах для получения пара, горячей воды или электроэнергии.

Высокотемпературный пиролиз является одним из самых перспективных направлений переработки твердых бытовых отходов с точки зрения как экологической безопасности, так и получения вторичных полезных продуктов синтез-газа, шлака, металлов и других материалов, которые могут найти широкое применение в народном хозяйстве. Высокотемпературная газификация дает возможность экономически выгодно, экологически чисто и технически относительно просто перерабатывать твердые бытовые отходы без их предварительной подготовки, т. е. сортировки, сушки и т. д.

3.4 Переработка гниющих отходов

Органическая фракция ТБО, полученная в результате сортировки, а также отходы ферм и очистных сооружений могут быть подвергнуты анаэробной переработке с получением метана и компоста, пригодного для сельскохозяйственных и садоводческих работ [8].

Переработка органики происходит в реакторах, где бактерии, производящие метан, перерабатывают органическую субстанцию в биогаз и гумус. Субстанция выдерживается в реакторе при определенной температуре 15-20 дней. Завод обычно состоит из двух или более параллельных линий. Биореакторы стационарны и расположены вертикально. Размер одного реактора может достигать 5000 куб. м. Это примерно соответствует отходам, производимым населением в 200 000 человек. Для переработки большего объема отходов требуется два или более параллельных реактора. При необходимости, по окончании анаэробной переработки субстанция пастеризуется и после этого полностью осушается в твердую массу, составляющую 35-45% от первоначального объема. На следующей стадии масса может быть подвергнута постаэрации и просеиванию для улучшения показателей хранения, эстетического вида и удобства использования.

Конечный продукт, гумус, полностью переработан, стабилизирован и пригоден для ландшафтных работ, садоводства и сельского хозяйства. Метан может быть использован для производства тепло/электроэнергии [8].

4. Понятие циркулирующего кипящего слоя

Кипящий слой, псевдоожиженный слой, состояние слоя зернистого сыпучего материала, при котором под влиянием проходящего через него потока газа или жидкости (сжижающих агентов) частицы твёрдого материала интенсивно перемещаются одна относительно другой. В этом состоянии слой напоминает кипящую жидкость, приобретая некоторые её свойства, и его поведение подчиняется законам гидростатики. В К. с. достигается тесный контакт между зернистым материалом и сжижающим агентом, что делает эффективным применение кипящего слоя в аппаратах химической промышленности, где необходимо взаимодействие твёрдой и текучей фаз (диффузионные, каталитические процессы и др.) [9].

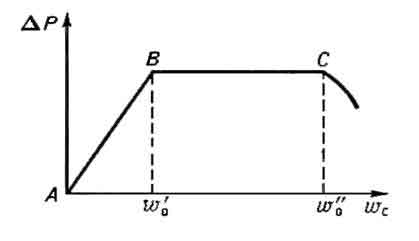

Переход неподвижного слоя в кипящий происходит при такой скорости ожижающего агента, когда гидродинамическое давление потока Р уравновешивает силу тяжести G, действующую на частицы. При дальнейшем увеличении скорости слой вначале расширяется при неизменном гидравлическом сопротивлении, а при достижении условия P>G частицы начинают выноситься из слоя. На рис.1 приведена диаграмма, характеризующая зависимость перепада давления в слое ΔР от скорости движения сжижающего агента Wo. Пока слой неподвижен, Р возрастает при увеличении Wo (участок АВ). После точки В, соответствующей переходу слоя в кипящее состояние, сопротивление слоя не изменяется при росте скорости (участок ВС). После точки С, соответствующей началу уноса частиц твердого материала, сопротивление слоя падает. Скорости ожижающего агента, соответствующие точкам В и С, называются скоростью псевдоожижения (W'o) и скоростью уноса (W»0). Отношение W=W"o/W'o называется числом псевдоожижения. Оно характеризует интенсивность перемешивания частиц в кипящем слое. Наиболее интенсивному перемешиванию соответствует W=2, при дальнейшем росте W слой становится неоднородным: происходит прорыв крупных пузырей газа через него и начинается интенсивное выбрасывание частиц в пространство над его поверхностью. Возможно также образование газовых пробок. Кипящий слой характеризуется постоянством температуры по высоте и сечению, даже если в нём протекают процессы с большим тепловым эффектом, а также высокими значениями коэффициента теплопередачи к поверхностям теплообмена.

Технология кипящего слоя в энергетических установках (установки тепловой мощностью 50 МВт и более) начала широко использоваться с середины 70-х годов под влиянием ужесточающих норм на вредные выбросы [10].

На начало 1997г. эта технология использовалась на 606 электростанциях с установленной тепловой мощностью 58025 МВт. С середины 90-х годов рост установленной мощности с котлами кипящего слоя замедлился. Исходя из общего количества установок, 51 % приходится на технологию ЦКС (66% по мощности), 41% - на технологию КС (23% по мощности), 6% - на установки промежуточного типа и 2% (5% по мощности) - на установки КСД.[10]

Наибольшее количество котлов размещено в Европе - 275 с тепловой мощностью 24700 МВт (из них 104 в Финляндии, 81 в Швеции и 46 в Германии), в США - 155 (18296 МВт) и в Азии - 126 (14231 МВт), из них в Японии - 28 (2360 МВт) и в Китае - 25 (2800 МВт). Наиболее крупные котлы с кипящим слоем (в том числе под давлением) построены и сооружаются в Японии и имеют тепловую мощность 800-840 МВт. Крупнейший котел ЦКС пущен в 1996г. во Франции на параметры пара; расход 720 т/ч, давление 16,5 МПа, температура пара 565°С/565°С для блока 250 МВт. эл., в котором успешно сжигается уголь с теплотворной способностью 3525 ккал/кг, влажностью 11-14%, зольностью 26-32% и содержанием серы 3,68%.

5. Котлы с циркулирующим кипящим слоем

При рассмотрении перспектив использования твердого топлива, в частности для энергоблоков нового поколения, одним из основных вопросов является его эффективное сжигание. Под последним в первую очередь понимается выполнение двух требований: сжигание должно быть полным, т.е. экономичным, и оно не должно приводить к большим выбросам вредных веществ (в первую очередь оксидов серы и азота).

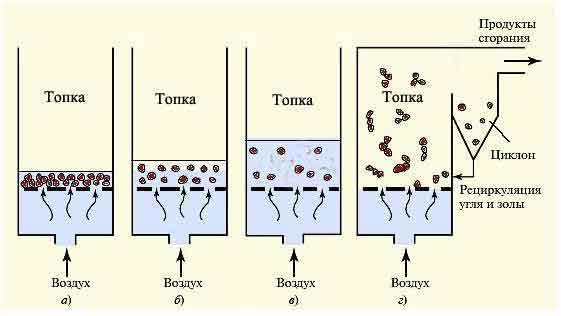

Теоретической основой функционирования котлов с ПКС является представление о кипящем слое. Если в некоторой камере (рис. 3, а) установить решетку, на которую поместить слой угля, и к решетке подать в небольшом количестве воздух, то после предварительного разогрева слоя начнется горение топлива с поверхности с выделением газообразных продуктов сгорания. При восполнении сгорающего топлива на решетке будет поддерживаться горящий фиксированный слой. Будет осуществляться так называемое слоевое сжигание твердого топлива. Если увеличивать подачу воздуха под решетку, то на частицы топлива, находящегося на решетке, будет действовать скоростной напор, который будет противодействовать силе тяжести, действующей на каждую частицу топлива. При некоторой скорости воздуха частицы топлива окажутся во взвешенном состоянии в подъемном потоке воздуха, а толщина горящего слоя возрастет (рис. 3, б) [11].

При дальнейшем возрастании скорости в слое появляются отдельные пузыри воздуха (рис. 3, в), и толщина слоя возрастает еще больше. Это так называемый пузырьковый кипящий слой. Он ведет себя так, как ведет себя кипящая жидкость, отсюда и название метода — сжигание в кипящем слое.

При еще большем расходе воздуха подъемная сила, действующая на частицы топлива, оказывается настолько большой, что они не успевают сгорать и вырываются из кипящего слоя. При дальнейшем увеличении расхода воздуха видимый слой исчезает и происходит горение скоплений частиц топлива во всем объеме камеры с интенсивным перемешиванием (рис. 3, г). Большее количество частиц топлива не успевает сгореть и выносится из камеры. Здесь на их пути устанавливают циклон — цилиндрический сосуд, в котором продукты сгорания отделяются от несгоревших частиц. Продукты сгорания направляются во вторую часть котла — конвективную шахту — для нагрева рабочего тела (воды и пара), а несгоревшие частицы движутся в закрученном потоке, отбрасываются к стенкам, падают вниз и снова направляются в камеру горения. Это и есть циркулирующий кипящий слой. Главная его особенность состоит в том, что циркулирующий материал в сотни раз превышает количество воздуха, подаваемого для горения.

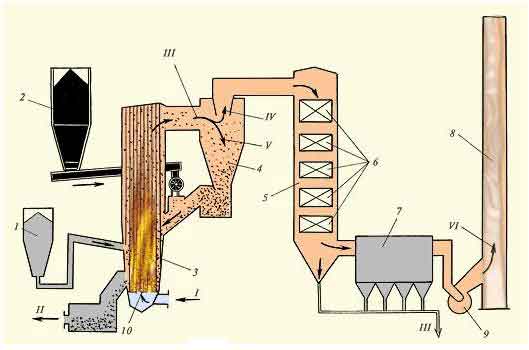

Имеется целый ряд схем, реализующих технологию ЦКС. Рассмотрим одну из них, показанную на рис. 4. Топливо для котла из бункера направляется на воздухораспределительную решетку топки, под которую для горения подается горячий воздух. На нее же из другого бункера поступает известняк, который вступает в химическую реакцию с серой, связывает ее и в дальнейшем вместе с сухой золой отводится из котла. Таким образом, исключается попадание серы в дымовые газы и затем в воздушный бассейн. Образующийся кипящий слой передает часть своей теплоты рабочему телу, движущемуся в экранах, которыми облицованы стены топки. Из верхней части топки смесь продуктов сгорания и частиц топлива, не сгоревших в кипящем слое, направляется в циклон, где происходит отделение частиц несгоревшего топлива от продуктов сгорания. Несгоревшие горячие частицы смешиваются с частицами свежего топлива, и эта смесь поступает в горящий кипящий слой топки. Продукты сгорания поступают в конвективную шахту, в которой расположены другие поверхности нагрева рабочего тела: конвективный первичный и промежуточный пароперегреватели, экономайзер, воздухонагреватель. На выходе из конвективной шахты из продуктов сгорания удаляется летучая зола, и затем они поступают в электрофильтры для удаления остатков летучей золы, после чего они направляются в дымовую трубу для рассеивания в верхних слоях атмосферы.

Одна из основных идей, реализуемых в котлах с ЦКС, состоит в том, что температура кипящего слоя оказывается невысокой — на уровне 820—900 °С. При таких температурах образование окислов азота идет очень медленно. Заметим, что в факельных пылеугольных топках температура горения достигает 2000 °С. В свою очередь, низкая температура горения обеспечивается большим размером частиц угля (от 2 до 25 мм) и их разобщенностью в кипящем слое, в отличие от пылеугольного сжигания, когда размер пылевых частиц находится на уровне 200 мкм.

Вместе с тем, по сравнению с пылеугольными котлами, котлы с ЦКС более сложны, работают в более тяжелых условиях (эрозия поверхностей нагрева запыленным потоком), имеют повышенный расход электроэнергии на привод высоконапорных вентиляторов для подачи воздуха в зону горения и создания кипящего слоя [11].

Технико-экономические оценки показывают, что котлы с ЦКС в энергоблоках 150—200 МВт обеспечивают себестоимость электроэнергии, капитальные затраты, затраты на топливо, на обслуживание и ремонт, не превышающие аналогичные затраты для пылеугольных котлов с сероочисткой. При этом подчеркивается, что результаты сравнения зависят от большого числа факторов и определяются конкретными условиями.

Область применения котлов с ЦКС — сжигание низкосортных твердых топлив при паропроизводительности до 250 т/ч как для новых ТЭС, так и проходящих модернизацию. В мире в настоящее время эксплуатируется более 200 энергетических котлов с ЦКС, в том числе освоен энергоблок мощностью 250 МВт.

Выводы

1. Одной из эффективных и современных технологий сжигания местных углей является способ сжигания низкосортного топлива и его отходов в циркулирующем кипящем слое (ЦКС), также возможна замена углей отсортированными твердыми бытовыми отходами.

2. Технология кипящего и циркулирующего кипящего слоя широко используется на многочисленных зарубежных промышленных и энергетических установках, обеспечивая эффективное сжигание широкой гаммы топлив с минимальными выбросами вредных веществ, соответствующими наиболее жестким нормам.

3. ЦКС обеспечивает возможность сжигания топлив различного качества в одном и том же котле, упрощенная схема подготовки топлива (дробление), хорошие динамические характеристики, быстрый пуск из "горячего" состояния, компактность котельной установки, связанная с отсутствием средств серо- и азотоочистки, что позволяет разместить котел ЦКС в существующих котельных ячейках.

4. Капитальные затраты на реконструкцию действующих ТЭС по технологии ЦКС в 2,5-3 раза ниже, чем на новое строительство и составляют, по различным источникам, 400-600 долл/кВт.

Литература

Куруленко Р.М. Земля тривоги нашої. За матеріалами національної доповіді про стан навколишнього середовища в Донецькій області // Донецьк: НПП «Віза - Про», 1999 р. – с. 107.

Эскин Н.Б. Анализ различных технологий термической переработки твердых бытовых отходов / Тугов А.Н. // Энергетик, 1994г. – с.6-9.

Куруленко Р.М. Земля тривоги нашої. За матеріалами національної доповіді про стан навколишнього середовища в Донецькій області // Донецьк: НПП «Новий мир», 2001 р. – с. 136.

Ксинтариса В.П. Использование вторичного сырья и отходов в производстве. // М.: Экономика, 1983г. – с.186.

Алексеев Г.М. Индустриальные методы санитарной очистки городов. / Петров В.Н. // Л.: Стройиздат, 1983г. – с.96.

Обезвреживание, переработка и использование ТБО // Москва, 1975г. – с. 140.

Белосельский Б.С. Низкосортные энергетические топлива: Особенности подготовки и сжигания. // М.: Энергоатомиздат, 1989г. – с. 136.

Тихотская М.Р. Проблемы утилизации отходов // М.: Наука, 1992г.

Котлер В.Р. Использование горючих отходов в качестве топлива. // М.: ВИНИТИ, 1983г. – с. 290.

Вискин И.Л. Сжигание угля в кипящем слое и утилизация его отходов // Д.: «Новый мир», 1997г. – с. 284.

Романов В.И. Газотурбинные технологии. / Межибовский В.Н. // ГТД —110 — от проекта к реальности 2000г. - № 6. с. 8—12.

ДонНТУ | Портал магистров ДонНТУ | Об авторе | Библиотека | Ссылки | Отчет о поиске | Послезавтра