Введение. При программировании фрезерных операций, так же как и при токарной обработке, элементы контура обрабатываемых деталей могут быть разделены на основные и дополнительные. К числу дополнительных в данном случае относят сопрягающие поверхности с постоянным и переменным радиусами сопряжения. При плоской обработке внутренние сопряжения постоянного радиуса формируются, за счет соответствующей конфигурации инструмента. Для обеспечения технологичности детали такие сопряжения должны выполняться с одинаковым, типовым для данного контура или детали радиусом rmin с выдерживанием определенного соотношения между этим радиусом и типовым входящим радиусом Rтип на контуре, регламентирующем максимально допустимый диаметр фрезы для чистовых переходов.

При программировании фрезерной обработки областей используют типовые схемы технологических переходов, определяющие правила построения траектории ин-струмента. За типовой базовый элемент при разработке операций фрезерования принимают совокупность обрабатываемых зон-обрабатываемую область. Каждому техноло-гическому переходу соответствует обработка одной или нескольких областей.

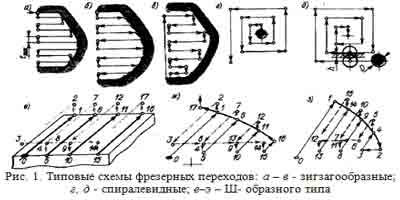

Постановка задачи. Существуют два основных метода формирования траек-тории фрезы при фрезерной обработке: зигзагообразный и спиралевидный.

Зигзагообразный метод характеризуется тем, что инструмент в процессе обра-ботки совершает движения в противоположных направлениях вдоль параллельных строчек с переходом от одной строки к другой вдоль границы области. В настоящее время этот метод распространен, хотя и обладает определенными недостатками. Ос-новной недостаток - переменный характер фрезерования: если вдоль одной строки ин-струмент работает в направлении подачи, то вдоль следующей он будет работать в на-правлении, противоположном подаче. Аналогичная картина наблюдается и при переходе от одной строки к другой вдоль границы. Все это приводит к изменениям сил резания и отрицательно сказывается на точности и качестве поверхности. Другой недостаток зигзагообразной схемы - повышенное число изломов на траектории инструмента. Это также отрицательно сказывается на динамике резания и приводит во многих случаях к увеличению времени обработки в связи с необходимостью выполнения операций по разгону - торможению, которые обусловливаются динамикой приводов подачи станка с программным управлением. Зигзагообразная схема может иметь несколько разновидностей, связанных с порядком обработки границ: без обхода границ (рис. 1, а); с проходом вдоль границ в конце обработки области (рис. 1, б); с предварительным проходом вдоль границ (рис. 1, в).

Предварительная прорезка границ обеспечивает симметрию резания для инст-румента в процессе выполнения этого прохода, а также облегчает условия работы инструмента при последующей обработке в начале и в конце каждой строки. Однако при этом ухудшаются прочностные условия, так как инструмент работает на полную глу-бину на участке траектории прорезки.

Спиралевидный метод отличается от зигзагообразного тем, что обработка ведется круговыми движениями инструмента, совершаемыми вдоль внешней границы области на разном расстоянии от нее. Спиралевидная схема имеет две основные разновидности, одна из которых характеризуется движением инструмента от центра области к периферии (рис. 1,г), а другая, наоборот, от границы области к ее центру (рис.1). При использовании этих разновидностей следует иметь в виду, что при обработке колодцев с тонким дном на деталях из легких сплавов возможен подрыв дна в конце обработки по схеме от периферии к центру [1].

Однако, все методики определения траектории обработки поверхности на пред-варительных операциях не учитывают фактор износа металлообрабатывающего оборудования из за значительных перегрузок в опорных точках траектории. Традиционно траектории строятся с поворотами под 90°, что является наиболее нерациональным с точки зрения износа станка.

Основная часть. Для уменьшения инерционных нагрузок на металлообрабаты-вающем оборудовании при прохождении опорных точек было предложено закруглять поворот на величину 2–6 единиц дискретности. То есть разделять опорную точку траектории инструмента на несколько промежуточных, расположенных по радиусу.

Указанное закругление может быть выполнено при условии предварительной обработки детали или на открытых поверхностях. То есть там, где не предъявляются особые требования к радиусу внутреннего угла детали.

Ускорение исполнительного органа в опорной точке при фрезеровании равно:

(1)

(1)

где: l1 – дискретность станка с ЧПУ;

n – количество промежуточных опорных точек траектории;

t – время отработки станком одного элементарного перемещения.

Из формулы (1) вытекает то, что при n=0 ускорение не имеет конкретного зна-чения, т.к. стремится к бесконечности. Но уже при значения в 2–3 опорных точки ускорение приходит к приемлемым границам.

Для определения влияния разработанного метода поворота траектории на качество поверхностного слоя был построен след инструмента на поверхности детали, показанный на рис. 2. При построении было принято допущение абсолютно ровного конца фрезы, что позволило построить вид рисок в двухмерном пространстве. Для по-строения вида рисок на поверхности детали после обработки бор–фрезами потребуется применение вычерчивания в 3-х мерном пространстве.

Как видно из рис.2, участок концентрации рисок (в правом нижнем углу границы обработки) при обработке с помощью закруглённых траекторий испытывает меньшее количество проходов зубьями фрезы, чем при традиционном изменении траектории инструмента. Это позволяет сделать предварительный теоретический вывод о по-ложительном влиянии разработанной методики прохождения опорных точек на качество поверхностного слоя детали, а так же на незначительный прирост стойкости инструмента.

Для реализации данного способа на современном оборудовании потребуется простая перенастройка контроллера управления сервоприводами. Она заключается в возможности кратковременно ведения исполнительного органа станка не по сигналам датчиков перемещения, а по поддержке кругового движения в инерции. Такое движе-ние аналогично движению гоночного автомобиля на повороте, где гонщик не поворачивает ровно на 90° в самой середине перекрёстка, а ведёт машину по плавной траектории.

Вывод. Таким образом, предложенный способ разбиения опорных точек на несколько промежуточных позволяет значительно уменьшить динамические нагрузки на станок. При этом, положительное влияние оказывается и на состояние поверхностного слоя детали, а так же, в небольших пределах, на стойкость инструмента. Предложен-ный способ возможно реализовать на вновь выпускаемом оборудовании, или на имею-щемся с незначительным переоборудованием контроллеров управления сервоприводами.

Список литературы:

1. Серебреницкий П. П. Программирование для автоматизированного оборудования / П.П. Серебреницкий, А.Г. Схиртладзе: Под ред. Ю.М. Соломенцева. – М.: Высш. шк. 2003. – 592 с: ил.

2. Орлов В. Н. Использование компьютерной техники для контроля параметров качества поверхностного слоя деталей при механической обработке / В.Н. Орлов, В.Ф. Губанов // Технология машиностроения. – 2003. – №6. – С. 55-58.

3. Гордеев А. С. Имитационное управление качеством механической обработки // Механика и машиностроение. – 2003. – №1. – С. 204-207.