Материалы, из которых изготовлены режущие инструменты, должны быть жесткими и прочными. Существует широкий спектр инструментальных материалов, доступных для обработки металлов, а также генеральная классификация использования этих материалов.

Инструментальные стали и сплавы

Инструментальная сталь из сплава стали и углерода является самым старым из инструментальных материалов, уже сотни лет. Говоря простыми словами, это высокоуглеродистая сталь, которая содержит около 1,05% углерода. Высокое содержание углерода позволяет стали быть более прочной, предполагая большую устойчивость к абразивному износу. Применение высокой углеродистой стали, хорошо зарекомендовало себя на протяжении многих лет. Однако, поскольку он очень быстро нагревается (размягчается) при относительно низких температурах резания (от 300 до 500 ° F), то в настоящее время редко используются в качестве режущего инструментального материала, за исключением пилы, стамески и т.д. Использование обычной высокоуглеродистой стали ограничивается низким тепловым порогом.

Высокоскоростная инструментальная сталь: необходимость в инструментальных материалах, которые могут выдержать увеличение скорости резания и температуры, привело к разработке высокоскоростной инструментальной стали (ВИС). Основное различие между ВИС и просто высокоуглеродистой сталью, является добавление легирующих элементов для упрочнения и укрепления стали, что делает ее более устойчивой к теплу (горячей твердости).

Некоторые из наиболее часто используемых легирующих элементов это марганец, хром, вольфрам, ванадий, молибден, кобальт и ниобий. Если каждый из этих элементов будет добавлять определенные желательные характеристики, то в целом можно констатировать, что они добавят глубокие возможности закалки высокой горячей твердостью, стойкость к абразивному износу, и силы для ВИС. Эти характеристики позволяют развивать сравнительно высокие скорости обработки и повысить производительность по сравнению с простой высокоуглеродистой сталью.

Чаще всего использование ВИС в качестве инструмента можно разделить на M и T серии. Серия M представляет инструментальные стали с применением молибдена и T серия с применением вольфрама. Каждые из ВИС служат определенной цели и предполагают значительные преимущества в отдельной области применении.

Важно помнить, что ни одного из легирующих элементов для обеих серий ВИС нет в избытке, а стоимость этих элементов стремительно растет. Кроме того, американские производители должны опираться на зарубежные страны для поставок этих очень важных элементов.

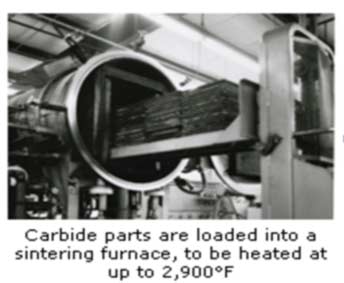

Некоторые из ВИС теперь доступны в порошковых металлических (ПМ) формах. Методы для изготовления сухих и обычных металлов, различны между собой. Большинство ВИС разливаются в слитки, а затем, придают нужную форму. Сухие металлы производятся так, как указывается в их названии. В основном те же элементы, которые используются в обычной высокоскоростной стали, присутствуют и в стали в виде порошка. Эти сухие элементы тщательно смешаны вместе, прессуются под очень высоким давлением, а затем, спекаются в атмосферах, контролируемых печью.

Обработка поверхностей ВИС: многие способы обработки поверхности были разработаны с целью продлить срок службы инструмента, снизить энергопотребление, а также для контроля других факторов, влияющих на условия работы и затраты. Некоторые из этих процедур использовались в течении многих лет и зарекомендовали себя, они имеют некоторую ценность. Например, черные оксидные покрытия, которые обычно наносятся на сверла и краны применяются в качестве сдерживающего фактора для наращивания инструмента. Оксид, в основном на "грязных" поверхностях препятствует накоплению обрабатываемого материала.

Одним из последних событий в покрытиях для ВИС является покрытие нитридом титана методом физического осаждения паров (PVD) . Нитрид титана наносят на поверхность инструмента в одном из нескольких различных типах печей при относительно низкой температуре, что существенно не влияет на термообработку (твердость) напыляемого инструмента. Это покрытие, как известно, значительно продлевает срок службы режущего инструмента, и позволяет инструменту использоваться при высоких скоростях обработки. Стойкость инструмента может быть продлена в целых три раза, или операционная скорость может быть увеличена до 50%.