| Библиотека |

Исследование работы пары корпус-валТеряев Е.А., Коваленко В.И.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| dв1 | 10 | 13 | 12 | 14 | 15 | 12 | 13 | 13 | 11 | 14 | 12 | 11 | 13 | 12 | 11 | 15 | 13 |

| dв2 | 10 | 14 | 11 | 15 | 13 | 13 | 15 | 11 | 10 | 15 | 14 | 12 | 13 | 14 | 12 | 14 | 15 |

| Dср | 8,5 | 13 | 8,5 | 12,5 | 4,5 | 15 | 16 | 9,5 | 17,5 | 10 | 10 | 10 | 10,5 | 10,5 | 8,5 | 7,5 | 9 |

Таблица 1 (продолжение)

| 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 31 | 33 | 34 | |

| dв1 | 12 | 11 | 12 | 13 | 11 | 11 | 10 | 13 | 14 | 12 | 13 | 10 | 13 | 10 | 14 | 15 | 10 |

| dв2 | 13 | 13 | 14 | 14 | 12 | 12 | 13 | 15 | 15 | 13 | 12 | 13 | 14 | 11 | 15 | 16 | 13 |

| Dср | 6 | 21 | 6,5 | 8,5 | 10,5 | 12 | 8 | 9,5 | 8 | 8,5 | 4,5 | 8,5 | 10,5 | 7,5 | 8,5 | 10,5 | 14,5 |

Таблица 1 (продолжение)

| 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 | 48 | 49 | 50 | |

| dв1 | 9 | 12 | 12 | 14 | 10 | 10 | 12 | 12 | 10 | 12 | 12 | 12 | 11 | 13 | 14 | 12 |

| dв2 | 10 | 14 | 15 | 15 | 13 | 11 | 13 | 11 | 11 | 11 | 12 | 12 | 12 | 12 | 10 | 12 |

| Dср | 7,5 | 8 | 6,5 | 6 | 5 | 12 | 8,5 | 5 | 7 | 10,5 | 7,5 | 10,5 | 6 | 8,5 | 12 | 7 |

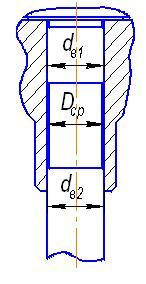

Данная пара деталей является одной из наиболее ответственных в компрессоре. В связи с этим необходимо, чтобы зазор между сопрягаемыми поверхностями не превышал заданных отклонений. Окончательный контроль производился с использованием селективного метода сборки. Для этого в процессе измерения детали одновременно распределяли по селективным группам. В табл. 2. представлены эти группы, а соответственно и поля допусков для вала и отверстия.

Таблица 2. Селективные группы сопрягаемых деталей

| № селективной группы | Отклонения, мкм | |

| Вал | Корпус | |

| 1 | 20-16 | 0-3,5 |

| 2 | 16-12 | 3,5-7,5 |

| 3 | 12-9 | 7,5-11 |

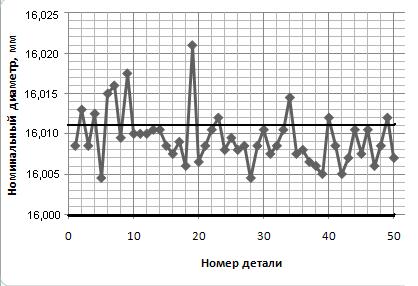

В качестве примера на рис. 2 представлена диаграмма распределения размеров среднего диаметра отверстия Dср в корпусе; данные для построения диаграммы приняты из табл. 1.

Из табл. 2 видно, что предельное отклонение отверстия корпуса составляет 11 мкм. На рис. 2 границы поля допуска выделены жирными линиями. Анализируя результаты измерений, можно констатировать, что в 1-ю селективную группу не попало ни одно из измеренных значений, во 2 группу вошло 28%, а в 3 группу 52% измерений. Остальные 20% контролируемых деталей остаются вне поля допуска, то есть являются браком. Брак является исправимым, так как возможна дополнительная обработка вала и последующая сборка соединения; однако трудоемкость изготовления при этом увеличивается.

Рисунок 2. Диаграмма распределения размеров Dср

Что касается размеров вала dв1 и dв2, то в данной выборке брак не был обнаружен. Разброс значений dв1: 62% попало в третью группу, а 38% во вторую. Разброс значений dв2: 44% измерений находятся в третьей группе и 56% - во второй.

В дальнейшем планируется более детальное исследование данной пары, используя дисперсионно-корреляционный анализ выборок, а также выявление факторов, которые влияют на разброс значений обрабатываемых деталей.

Библиографический список

1. Справочник по теории вероятностей и математической статистике / Королюк В.С., Портенко Н.И., Скороход А.В., Турбин А.Ф. – М.: Наука. Главная редакция физико-математической литературы, 1985.

2. Теория инженерного эксперимента: Учеб. пособие / Тимошенко Г.М., Зима П.Ф. – К.: УМК ВО, 1991.

| В начало |

| Библиотека |