| Библиотека |

Отклонение формы втулок в продольном сеченииКоваленко В.И.Источник: Сборник научных трудов «Технология и автоматизация машиностроения». Киев: Техника, 1971. Вып.8., с. 84-89 Исследования проводились при обработке втулок по внутреннему и наружному диаметрам на автоматизированных токарных станках, созданных на базе станков модели 1616. В общем обработано и исследовано около 100 шт. чугунных, 400 шт. стальных и 1500 шт. биметаллических (сталь - бронза) втулок. Полученные закономерности оказались общими для втулок, изготовленных из различных материалов. Исследовались втулки с внутренним диаметром от 20 до 90 мм, наружным диаметром от 25 до 110 мм и длиной от 40 до 220 мм. Втулки обрабатывались твердосплавными режущими инструментами, а бронзовые отверстия биметаллических втулок – комбинированными режущими инструментами (зенкером с плавающей разверткой). Наружные стальные поверхности биметаллических втулок и внутренние и наружные поверхности чугунных и стальных втулок обрабатывались резцами. Отклонения формы поверхностей в продольном сечении по ГОСТ 10356-63 можно оценить комплексными и дифференцированными показателями. В данной работе использовались только дифференцированные показатели: конусообразность, бочкообразность и седлообразность. На рис. 1 показаны различные виды отклонений формы втулок в продольном сечении по внутреннему диаметру.

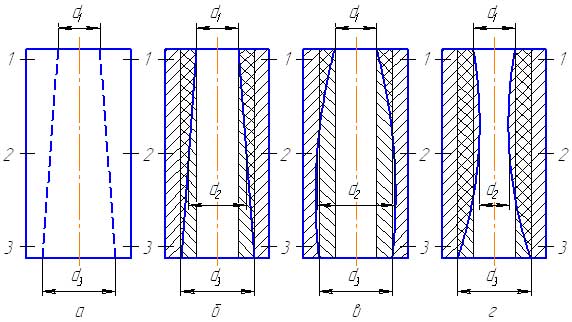

Рис. 1. Виды отклонения формы втулок в продольном сечении: а, б - условная и фактическая конусообразности; в - бочкообразность; г - седлообразность. Такие же виды отклонений возможны и по наружному диаметру. На рис. 1 штриховой линией выделен полый цилиндр с большим d1 и меньшим d2 диаметрами. Если величины диаметров во всех трех сечениях находятся в пределах полого цилиндра, то имеется конусообразность, если же величина диаметра в среднем сечении выходит за пределы этого цилиндра, то – бочкообразность или седлообразность. Таким образом, при одних и тех же значениях диаметров d1 и d3, но различном диаметре d2 возможны различные виды отклонений формы: при d1< d2< d3 (рис. 1,б) имеется конусообразность,

при d2> d1 и d2> d3 (рис. 1,в) - бочкообразность,

при d2< d1 и d2< d3 (рис. 1,г) - седлообразность,

Если же во всех трех случаях измерять только крайние диаметры d1 и d3, то везде будет обнаружена конусообразность (рис. 1,а). Такую конусообразность (при измерении только двух крайних диаметров) назовем условной конусообразностью Δ'кон в отличие от фактической Δкон , определяемой по формуле (1). Различные виды отклонений форм в продольном сечении по-разному влияют на условия работы втулок в готовом изделии. При соединении вала с втулкой, имеющей седлообразное отверстие, зазор в соединении уменьшится и только после некоторой приработке и износа средней части втулки достигает требуемой величины. Наиболее нежелательным видом отклонения отверстия втулок является бочкообразность. В этом случае втулка будет контактировать с валом только своими крайними сечениями, где износ будет наибольшим. Это приведет к тому, что через определенное время работы в соединении образуется зазор, превышающий заданный. Рассуждая подобным образом, можно прийти к выводу, что наиболее нежелательной для наружной поверхности является седлообразность, так как при запрессовки таких втулок натяг может получиться меньше заданного. Поэтому при обработке втулок необходимо выявлять действительные отклонения формы в продольном сечении. В табл. 1 приведены соотношения в процентах различных видов отклонений формы втулок в продольном сечении. Проанализированы 22 партии втулок.

Из табл. 1 видно, что фактическая конусообразность … не является преобладающей и составляет для различных

партий по внутреннему диаметру от 20 до 95% (в среднем по всем измеренным втулкам соответственно 64 и 59%). При

наличии в одной партии втулок различных видов отклонений формы (конусо-, бочко-, и седлообразности) отклонения

формы в продольном сечении нельзя оценить каким-то одним из этих видов отклонений. Не пригодна для этих целей и

условная конусообразность, так как она является заниженной характеристикой. Для оценки отклонения формы в

продольном сечении должна применяться средневзвешенная по партии конусообразность Δср.вз,

учитывающая фактические конусообразность, бочкообразность и седлообразность. При этом разность между

средневзвешенной и условной конусообразностями будет тем больше, чем меньше доля фактической конусообразности

Δкон в данной партии втулок. При статистической обработке результатов измерений по каждой из

партий определялось не только процентное соотношение отклонений Δкон, Δбочк и

Δседл, но и их средние значения, а также среднее значение условной конусообразности

Δ'кон. Например, для внутреннего диаметра партии №17 (для которой доля фактической

конусообразности является наименьшей и составляет 33%) получены следующие средние значения отклонений формы в

продольном сечении: Таким образом, если оценивать отклонение формы в продольном сечении измерением только крайних диаметров

отверстий втулок, то получим среднюю величину условной конусообразности Отношение средневзвешенной конусообразности к условной назовем уточняющим коэффициентом отклонений формы втулок в продольном сечении. Следовательно уточняющий коэффициент

Значения уточняющего коэффициента Kут для исследованных партий втулок находится в пределах 1- 2 (табл. 2). В графах табл. 2 для некоторых партий стоят прочерки. Для этих партий по разным причинам размеры втулок в среднем сечении не замерялись и, таким образом, значения коэффициента Kут не получены.

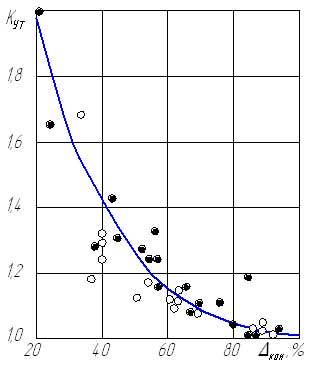

При сопоставлении для каждой партии значений уточняющего коэффициента Kут с долей фактической конусообразности Δкон получена определенная закономерность, изображенная на рис. 2. По оси абсцисс отложена доля фактической конусообразности в процентах, взятая из табл. 1, а по оси ординат – соответствующая для каждой партии величина уточняющего коэффициента. Анализируя полученные значения, можно установить нелинейную корреляционную зависимость между исследуемыми величинами. При большой доли фактической конусообразности уточняющий коэффициент невелик и отклонения формы в продольном сечении, найденные измерением крайних диаметров втулок, близки к действительным. Если же доля фактической конусообразности составляет 65% и менее, то при оценке отклонений формы в продольном сечении величиной Δ'кон вносится существенная ошибка (более 100%).

Рис. 2. График изменения величины уточняющего коэффициента Kут в зависимости от доли фактической конусообразности Δкон: ο, • - соответственно для внутреннего и наружного диаметров втулок. Поэтому при обработке деталей большими партиями в крупносерийном и массовом производстве предполагается следующее. Предварительно необходимо обработать пробную партию втулок в количестве 90 – 120 штук, определить все виды отклонений формы и уточняющий коэффициент Kут. Затем, предполагая, что при одинаковых условиях обработки соотношения между различными видами отклонений и коэффициентом Kут будут примерно постоянными, обрабатывая основную массу деталей следует измерять только условную конусообразность Δ'кон, а средневзвешенную конусообразность определять из выражения (4) по формуле Δср.вз = Kут · Δ'кон. В этом случае вместе с простотой измерений обеспечивается более точная по сравнению с общепринятой оценка отклонений формы втулок в продольном сечении. Литература 1. Кутай А.К., Кордонский X.Б. Анализ точности и контроль, качества в машиностроении с применением методов математической статистики. М.- Л., Машгиз, 1958. 2. Резимов Д.Д. Погрешности формы отверстий при развертывании твердосплавными развертками. - «Станки и инструмент», 1964, №11. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| В начало |

| Библиотека |