| RUS UKR ENG | ДонНТУ Портал магістрів |

|

|

| Біографія |

АВТОРЕФЕРАТВведенняАктуальность У сучасній промисловості широко використовуються кріпильні сполучні вироби з деформованим торцем і плоскі: болти, гвинти, самостопорящіеся гайки, шайби, цвяхи, шурупи, і т.д. Виробництво цих виробів, зв'язані з, од-наконеч для їх виготовлення застосовується роздільне технологічне обладнання, що неефективно, тому що вимагає великих витрат на утримання виробничих площ, транспортування деталей від верстата до верстата та ін Одночасне виготовлення цих виробів на одній технологічній лінії дозволить знизити собівартість і підвищити техніко-економічні показники їх виготовлення, уникнути транспортних витрат. Автоматична роторна лінія (АРЛ) - це засіб масового типу виробництва, отже, використання багатономенклатурним роторних ліній дозволить одночасно виготовляти невеликі партії тільки тих деталей, які необхідні для виготовлення тільки даній серії виробів. Як засіб комплексної автоматизації виробництва, використання АРЛ дозволить автоматизувати весь технологічний процес виготовлення деталей з деформованим торцем, і тим самим звести час їх виготовлення до мінімуму.

Об'єкт дослідження - роторні машини для виготовлення виробів масового виробництва. Мета роботи - підвищити продуктивність і якість обробки деталей ма-шин за рахунок застосування роторних машин для виготовлення виробів масового виробництва. Основні завдання дослідження:

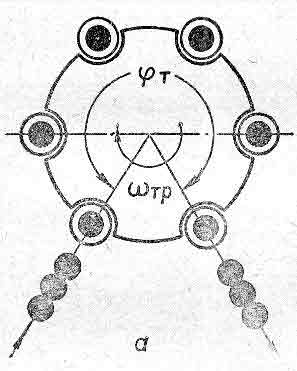

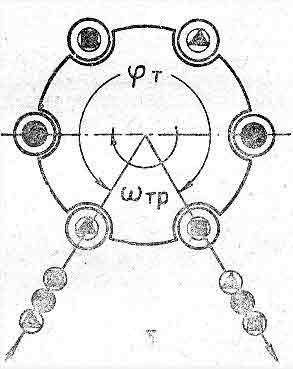

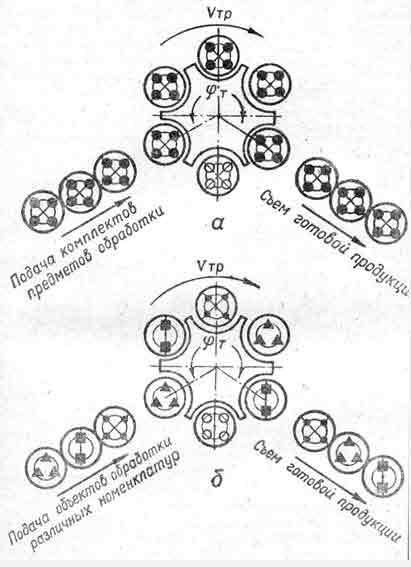

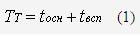

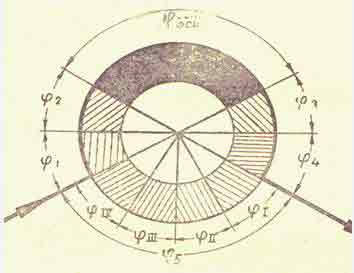

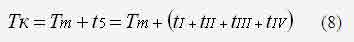

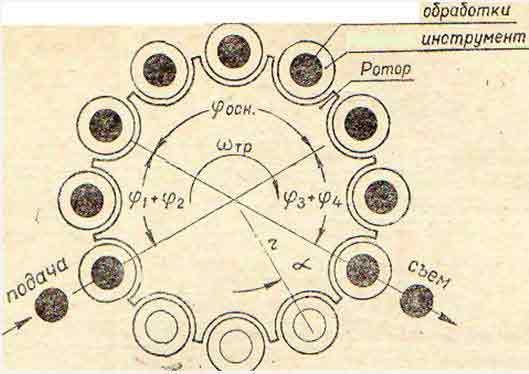

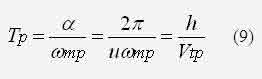

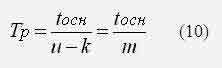

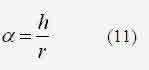

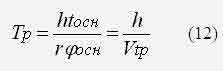

1) Провести аналіз загальних принципів компонування роторних і роторно-конвеєрних систем, основні властивості, особливості і характеристики. 2) Виконати структурний синтез технологічних процесів безперервної дії. 3) Провести аналіз структури і алгоритм технологічного процесу. 4) Виконати аналіз особливості та класифікація технологічних процесів безперервної дії. 5) Розробити варіантів конструкцій інструментальних блоків для обробки деталей типу тіл обертання. 6) Знизити рівня коливань механічної системи з однотипними збуреннями. Продуктивність і циклограм роторних машин. Розрахунок тривалість робочого циклу.Для виконання заданого технологічного процесу обробки можливі наступні конструктивні схеми виконання робочих роторів: група однакових блоків робочого інструмента впливає на предмети обробки одного виду. мал.1  Мал.1. Схема Однопотокові однономенклатурного ротора Група різних блоків робочого інструмента впливає на предмети обробки різних видів. Мал.2  Мал.2. Схема Однопотокові багатономенклатурним ротора Як у першому, так і в другому випадку конструктивного оформлення робочих роторів продуктивність їх буде залежати від кількості предметів обробки, що одночасно знаходяться в одному блоці робочого інструмента. Такі роторні машини називаються однопотокові [1].  Мал.3. Схеми багатопоточних роторів: а-однономенклатурного, б-багатономенклатурним На мал.3 представлені схеми робочих роторів, призначених для одночасної обробки декількох виробі одного або різних видів. Такі роботи називаються багатопотоковий. У них предмети обробки подаються в один блок робочого інструмента комплектно, відразу по кілька штук. Для виконання заданої технологічної операції необхідно певний час. В операційних роторних машинах-автоматах цього часу відповідає час повороту одного блоку робочого інструмента з предметом обробки на кут Tосн. Час, протягом якого предмет обробки знаходитися всередині роторної машини-автомата, називається технологічним циклом [2]. Технологічно цикл Тт складається з інтервалів часу, що витрачаються на виконання основних і допоміжних операції:  Час основної операції tосн визначається технологічними можливостями як самої роторної машини, так і оброблюваного предмета. Машина повинна забезпечити швидкість протікання робочого процесу, задану з технологічних умови обробки предмета, тому перед початком проектування роторної машини необхідно провести детальне вивчення можливостей технологічного процесу і, в першу чергу, допустимої швидкості деформації. В інтервалі часу tосн здійснюється активний вплив робочого інструмента на предмет обробки (формо змінення, різання, нагрівання, пресування, и.т.д). Час tвсп включає в себе інтервали часу, що витрачаються на подачу, затиск, центрування, встановлення та підготовку предмета до обробки та видалення вироби після обробки з блоку робочого інструмента. Конструктивні особливості окремих робочих роторів дозволяють звести затра-ти часу на допоміжні операції до мінімуму, а іноді й до нуля. Наприклад, після надходження предмета обробки в блоках робочого інструмента можна без попередніх витрат часу на допоміжні операції починати виконання таких основних робочих операції як зважування, нагрів, травлення, і ряд інших [3]. У безпосередній зв'язку з технологічним циклом роторної машини-автомата знаходиться кінематичний цикл. Кінематичний циклом Тк називається період часу, за якого робочі органи (у роторних машинах-блоки робочого інструмента) займають вихідні положення, що дозволяють почати обробку наступного вироби або порції виробі [4.5]. Для операційних роторних машин-автоматів час кінематичного циклу одно:  де: tосн - час взаємодії робочого інструмента з об'єктом обробки; tдоп - додатковий час, що включає в себе підвід і відвід робочого інструменту, автоматичну його заміну, можливий час простою і.т.д. З метою встановлення взаємної зв'язку між технологічним і кінематичний циклам операційної роторної машини-автомата розглянемо типову циклову діаграму робочого інструмента мал.4  Мал.4. Циклова діаграма робочого інструмента. Технологічно цикл Тт робочого ротора включає в себе наступні інтервали [6]: t1 - час подачі заготовки або порції заготовок у робочий ротор (кут ф1), t2 - час, необхідний для підготовки заготовок до обробки (центровка, затиск, контроль правильності положення, і т. п. - кут ф2). tосн - час операційної обробки (кут Фосн). t3 - час звільнення, виштовхування обробленої деталі з робочого інструмента і підготовка її до видачі (кут Ф3). t4 - час, що потрібне для видачі деталі або порції деталей з робочого ротора (кут Ф4). Таким чином, формула (1) може бути записана в наступному вигляді:  Розглянемо структуру кінематичного циклу Тк робочого ротора. За час робочий інструмент підводиться до оброблюваної заготівлі і до кінця цього інтервалу входить у контакт із заготівлею. Потім інструмент здійснює обробку заготовки протягом часу tосн. Після закінчення обробки робочий інструмент відводиться від деталі, і на це витрачається період часу, відповідний сумі t3 + t4 інтервалів технологічного циклу. За час t5 робочий інструмент коштує у вихідному положенні (кут Ф5)[7]. Отже, додатковий час tдоп кінематичного циклу роторної машини одно:  За інтервал часу t5 робочий інструмент здійснює разом з ротором транспортний рух зі швидкістю Vтр і піддається впливу додаткових механізмів, які контролюють його стан і при поломці або зношуванні замінюють блок робочого інструмента. Час t5 можна розглядати як складену з чотирьох періодів: t1 - час, що витрачається на контроль і перевірку стану робочого інструмента; t11 - час знімання блоку робочого інструменту в разі його зносу або поломки; t111 - час, необхідний для установки в гніздо ротора нового блоку робочого інструмента; t1V - час контролю правильності встановлення нового блоку робочого інструмента; Таким чином:  Здійснення перерахованих вище операцій не вимагає зупинки роторної машини, що підвищує коефіцієнт її використання. З розглянутого вище очевидно, що формулу (6) можна написати в такому вигляді:  Порівнюючи формули (3) і (7), встановимо залежність між кінематичний і технологічним циклами операційних роторних машин-автоматів.  Аналізуючи цю залежність, можна зробити висновок, що в роторних машинах-автоматах кінематичний цикл більше технологічного на величину часу t5, відповідну повороту ротора на кут (2п-an). На цьому вугіллі в інструментальних блоках ротора відсутні предмети обробки. Робочим циклом (темпом) Тр роторної машини будемо називати проміжок часу, після якого машина здатна видавати одну або кілька оброблених деталей. Так як роторні машини при послідовному включенні в роботу інструментів дозволяють безперервно здійснювати заданий технологічний процес за рахунок перекриття фазових часів безпосередньої обробки, Те робочий цикл може бути визначений як час між двома послідовними моментами прийому на обробку заготовки або порції заготовок. Для визначення величини робочого циклу введемо наступні позначення [8]: U - загальне число гнізд в робочому роторі, призначених для розміщення в них блоків інструменту; m - число гнізд, робочі інструменти яких виконують обробку заготовок на вугіллі аосн (відповідає часу tосн проходження інструментом зони технологічної операції); K=u-m - число гнізд, робочі інструменти яких не виконують технологічних операцій обробки заготовок. Ці гнізда знаходяться в зоні (2п-Фосня) якої відповідають часи виконання додаткових операцій; h - крок ротора, тобто відстань по дузі початковій окружності ротора між двома сусідніми гніздами; а = 2п/u - кут між радіусами, проведеними через два сусідніх гнізда ротора; г — радіус початкової окружності ротора, виміряний по центрах гнізд. wтр-кутова швидкість обертання робочого ротора; VТР=wтрr - лінійна швидкість транспортного руху робочих інструментів у робочому роторі;  На мал. 5 представлена розрахункова схема для визначення робочого циклу роторної машини-автомата. Час робочого циклу роторної машини одно часу, протягом якого ротор повертається на кут а проводиться прийом на обробку заготовки (або порції заготовок) або знімання готового виробу (або порції готових виробів) [9].  Замінюючи отримане значення кутової швидкості у формулі (9), отримаємо загальний вираз для часу робочого циклу роторної машини-автомата [10].  З формули (10) видно, що час робочого циклу роторних машин залежить від часу виконання технологічної операції і числа гнізд ротора. Якщо прийняти, що час виконання операції визначається технологічними умовами обробки і є постійною величиною, то зменшення робочого циклу можна здійснити шляхом збільшення числа гнізд робочого ротора. При проектуванні роторної машини для заданої операції конструктор уста-встановлює в першу чергу, найменший діаметр гнізда ротора, в якому повинен перебувати блок робочого інструмента. Розгляд конструкцій ти ¬ пових інструментальних блоків показує, що діаметр блоку визначається, виходячи з розмірів робочого інструменту і предмету обробки, а також товщини стінок корпусу блоку (за умовами міцності і надійності кріплення інструментів) і т. п. Отже, величина кроку h ротора визначається діаметром інструментального блоку і розміром перемички між сусідніми блоками. Кут в радіанах між двома сусідніми гніздами ротора [11]:

Підставляючи вираз (11) у формулу (9), отримаємо залежність робочого циклу роторної машини-автомата від часу технологічної обробки заголовки і конструктивних параметрів ротора:  Формули (10) і (12) дозволяють розрахувати час робочого циклу при наявності певних технологічних вимог до виконуваної операції. Визначивши час робочого циклу роторної машини-автомата, конструктор може перейти до розрахунку її продуктивності. Анімація

Процес видавлювання (анімація об'ємом - 32 КВ, складається з 7 кадрів, 5 повторень)Під час написання даного автореферату магістерська робота ще не завершена. Остаточне завершення: грудень 2010 р. Повний текст роботи і матеріали по темі можуть бути одержані у автора або його керівника після вказаної дати Список використаної літератури1. Клусов И.А. Проектирование роторных машин и линий: Учеб. пособие для сту-дентов машиностроит. спец. вузов - М.: Машиностроение, 1990 - 320 с. 2. Кошкин Л.Н. Роторные и роторно-конвейерные линии - М.: Машиностроение, 1982 - 236 с. 3. Прейс В.В. Технологические роторные машины вчера, сегодня, завтра - М.: Ма-шиностроение, 1986 - 128 с. 4. Клусов И.А. и др. Автоматизация сборочных процессов на роторных линиях - Киев, 1967 - 48 с. 5.Кошкин Л.Н. Комплексная автоматизация производства на базе роторных линий - М.: Машиностроение, 1972 - 258 с. 6.Клусов И.А. и др. Автоматические роторные линии - М.: Машиностроение, 1987 - 256 с. 7. Кошкин Л.Н. Автоматические линии роторного типа: Конструкции, расчёт и проектирование/ А.Н. Кошкин, И.А. Клусов, В.В. Прейс - Тула, ЦБТИ, 1961 - 198 с. 8. Ищенко А.Л. Разработка технологического и структурного обеспечения проек-тирования высокопроизводительных процессов и систем сборки непрерывного действия. Дис. на соис. канд. техн. наук - Донецк, 1999 - 200 с. 9. Новиков М.П. Основы технологии сборки машин и механизмов - М.: Машиност-роение, 1980 - 532 с. 10. Муценюк К.Я. Автоматизация сборочных процессов - Л.: Машиностроение, 1969 - 107 с. 11. Михайлов А. Н. Основы синтеза поточно-пространственных технологических систем. - Донецк: ДонНТУ, 2002. - 379 с. 12. Генкин М.Д. и др., критерии качества и определение параметров малошумных механизмов, сб. (методы создания машин в малошумном исполнении), изд-во Наука, М., 1978.

|